- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

PROMOLDING EXPANDS SERVICE OFFERING WITH NEW 3D PRINTED INJECTION MOLDING DIVISION USING STRATASYS POLYJET 3D PRINTING

Dutch specialist in global design, engineering and manufacturing of high-tech plastic parts and components, Promolding BV, slashes injection mold lead times by 93% using Stratasys PolyJet 3D printing

See 3D printed injection molds from Promolding and other Stratasys customers at K Show, Hall 4, Stand 4/C55

Minneapolis & Rehovot, Israel, September 2, 2016 — Stratasys Ltd. (Nasdaq:SSYS), the 3D printing and additive manufacturing solutions company, today announced that Promolding – a Dutch specialist in global design, engineering and manufacturing of high-tech plastic parts and components – has expanded its operations with the introduction of a 3D PRinted Injection Molding division (PRIM). Utilizing Stratasys PolyJet 3D printing solutions to produce molds, the company has reduced injection mold lead times for its customers by 93%.

With a reputation for creating high-tech plastic parts using high performance polymer-based solutions, Promolding provides advanced designs and products to a diverse customer base, including household names such as Heineken and Airbus. Having initially utilized Stratasys PolyJet 3D printing to solve a number of complex applications within product development, the company has extended the use of its Objet500 Connex 3D Printer to enhance the injection molding process – opening the door to a new business opportunity.

“We became increasingly aware of the need for a 3D printer that would help us optimize our product development process,” says Jeroen Gross, Product Development Manager, Promolding. “We looked at several different options, but fell in love with Stratasys’ Objet Connex 3D Printer and its ability to not only improve our prototyping, but also become a key driver for our PRIM business. Traditionally, injection mold development required at least a six-week lead time, but by designing and 3D printing the molds in-house, we can produce molds in just three days.

“PRIM is available to our customers as an additional service in parallel to prototyping and traditional injection molding,” he adds. “In the future, we believe PRIM will be seen as a commonplace process of its own. We have come a long way and we’ll continue to explore further applications in which PolyJet 3D printing can enhance our offering.”

With increased flexibility and significant time efficiencies a key part of the PRIM division’s value proposition, Promolding is able to rapidly design and develop very complex parts and products for its customers. When recently designing a fibre optic sensor house for Fugro, a world leader in integrated geotechnical, survey, subsea and geoscience services, the company quickly produced a series of complex molds using its Objet500 Connex 3D Printer in order to meet the customer’s tight deadline. Each mold enabled the production of over 50 samples of the intricate sensor housing in a number of final product materials, including PP, TPE and PBT.

“Particularly with the development of bigger and more complex products, it is crucial as a business that we are as efficient as possible throughout the product development process, without compromising on quality,” explains Gross. “Having our 3D printer has enabled us to achieve this and given us an incredible level of flexibility. We can use the technology in the early development phases to speed up the design process and develop, review and adapt prototypes earlier, but also extend the efficiencies into production through our PRIM process. It really has been a game-changer and we’ve seen the benefits passed onto our customers.”

“Additive manufacturing has the power to transform business models and Promolding is a prime example,” concludes Andy Middleton. “We are seeing more and more customers realize the full potential of our PolyJet 3D printing technology, going beyond the immediate efficiencies within product design and pioneering the disruption of traditional manufacturing processes. In the case of injection molding, 3D printed injection molds are redefining the price-performance benchmark for low volume production, giving manufacturers the flexibility to produce products in the final injected material faster than ever before.”

-

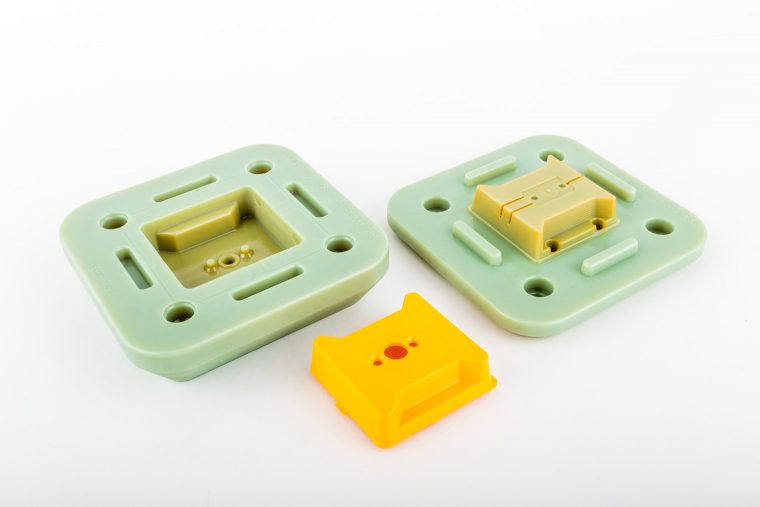

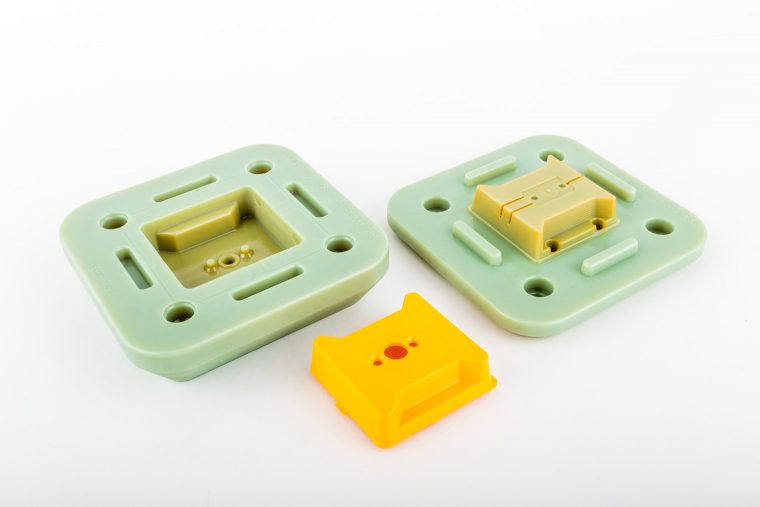

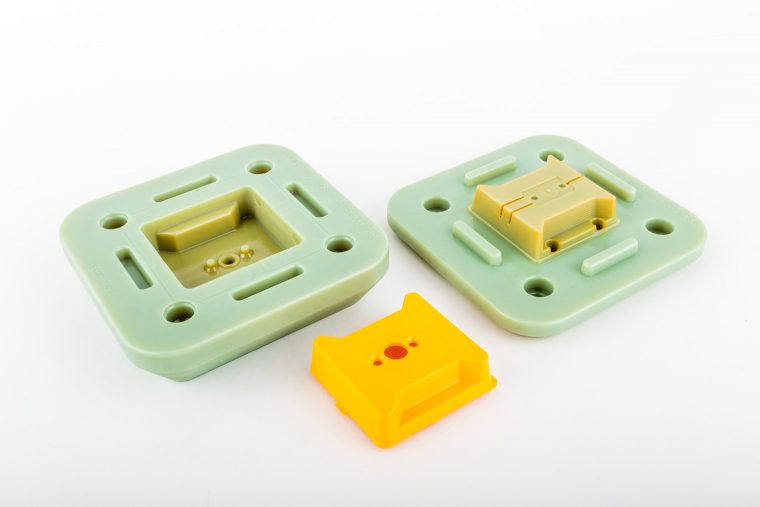

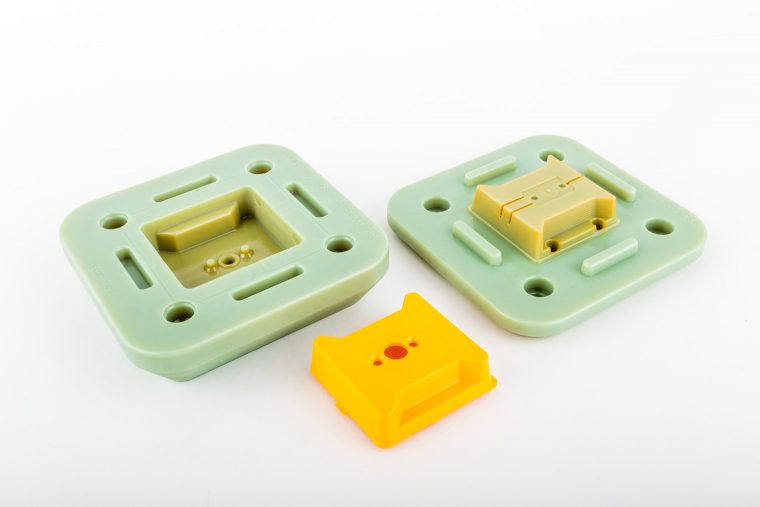

Stratasys’ Objet500 Connex color, multi-material 3D Printer has been a key driver in the launch of PRIM, enabling Promolding to reduce injection mold lead times for its customers by 93%

Stratasys’ Objet500 Connex color, multi-material 3D Printer has been a key driver in the launch of PRIM, enabling Promolding to reduce injection mold lead times for its customers by 93%

Click here to download 300dpi images -

Fugro fibre optic sensor housings in PBT material produced via 3D printed injection molds on the Stratasys Objet500 Connex 3D Printer

Fugro fibre optic sensor housings in PBT material produced via 3D printed injection molds on the Stratasys Objet500 Connex 3D Printer

Click here to download 300dpi images

LA SOCIÉTÉ PROMOLDING ENRICHIT SON OFFRE DE SERVICES AVEC UNE NOUVELLE GAMME DE MOULES PAR INJECTION IMPRIMÉS EN 3D GRÂCE À L'IMPRESSION 3D POLYJET

Le spécialiste hollandais en conception, ingénierie et fabrication de pièces et composants high-tech en plastique, Promolding BV, réduit de 93 % ses délais de production de moules d’injection grâce à l’impression 3D PolyJet de Stratasys

Découvrez des moules d’injection imprimés en 3D par Promolding et d’autres clients de Stratasys au K Show, Hall 4, Stand 4/C55

Minneapolis & Rehovot, Israël, 2 septembre 2016 — Stratasys Ltd. (Nasdaq:SSYS), l’entreprise de solutions de fabrication additive et d’impression 3D a annoncé aujourd’hui le développement des activités de Promolding, spécialiste hollandais en conception, ingénierie et fabrication de pièces et composants high-tech en plastique, grâce à la création d’une gamme de moules d’injection imprimés en 3D (PRIM). Les solutions d’impression 3D PolyJet de Stratasys pour la production de moules, ont permis à la société de réduire de 93 % ses délais de production de moules d’injection pour ses clients.

Réputée pour sa capacité à créer des pièces high-tech en plastique au moyen de solutions basées sur des polymères hautes performances, Promolding fournit des designs et des produits de pointe à des clients hétéroclites et notamment à des entreprises de très grande renommée telles que Heineken et Airbus. La société a commencé à utiliser l’impression 3D PolyJet de Stratasys pour répondre aux besoins d’un certain nombre d’applications complexes liées au développement du produit. L’utilisation de l’imprimante 3D Objet500 Connex a ensuite été étendue afin d’améliorer le processus de moulage par injection, donnant ainsi lieu à de nouvelles opportunités d’affaires.

« Nous avons pris peu à peu conscience du besoin d’une imprimante 3D qui nous permettrait d’optimiser notre processus de développement du produit », affirme Jeroen Gross, responsable du développement du produit chez Promolding. « Nous avons étudié plusieurs options, mais nous sommes tombés sous le charme de l’imprimante 3D Objet Connex de Stratasys et de sa capacité à non seulement optimiser notre prototypage, mais aussi à jouer un rôle central dans notre division PRIM. Auparavant, six semaines minimum étaient nécessaires à la réalisation d’un moule d’injection, mais depuis que nous sommes en mesure de concevoir les moules et de les imprimer en 3D, en interne, les délais sont de trois jours seulement.

« La solution PRIM est proposée à nos clients comme un service supplémentaire, en parallèle à notre prototypage et à notre moulage par injection traditionnel », ajoute-t-il. « Selon nous, le service PRIM sera bientôt considéré comme un processus banal. Nous avons parcouru beaucoup de chemin et nous comptons bien continuer d’enrichir notre offre en explorant les possibilités d’application de l’impression 3D PolyJet ».

Une meilleure flexibilité et des gains de temps significatifs sont les principales qualités du service PRIM. Promolding est en effet désormais capable de concevoir et de développer plus rapidement que jamais des pièces et des produits très complexes pour ses clients. Récemment, lors de la conception d’un boîtier de capteur à fibre optique pour Fugro, un des leaders mondiaux de services intégrés dans les domaines de la géotechnique, des sondages, sous-marins et de la géoscience, la société a pu fabriquer une série de moules complexes, à une vitesse défiant toute concurrence, grâce à son imprimante 3D Objet500 Connex et a ainsi été capable de satisfaire les délais très serrés exigés par le client. Chaque moule a permis de produire plus de 50 exemplaires de ce boîtier complexe du capteur, dans un grand nombre de matériaux finaux, notamment en PP, TPE et PBT.

M. Gross explique que : « lorsque le développement concerne des produits plus complexes et de plus grandes dimensions, il est essentiel pour l’entreprise que nous sommes de disposer d’un processus de développement du produit aussi efficace que possible, sans compromis sur la qualité ». « Notre imprimante 3D nous procure désormais cette capacité et nous a permis d’atteindre un niveau de flexibilité exceptionnel. Nous pouvons utiliser la technologie dès les premières phases de développement et accélérer le processus de conception pour développer, revoir et adapter les prototypes plus tôt, mais aussi étendre cette efficacité à notre service PRIM. Cette technologie a réellement bouleversé notre activité et nous sommes heureux que nos clients bénéficient également de tous ses avantages ».

« La fabrication additive est capable de transformer les modèles commerciaux et Promolding en est un exemple parfait », ajoute pour conclure Andy Middleton. « De plus en plus de clients prennent conscience du réel potentiel de notre technologie d’impression 3D PolyJet, non seulement pour les gains de temps qu’elle entraîne dans la conception du produit, mais aussi parce qu’elle offre un avant-goût de la révolution à venir au niveau des processus de fabrication traditionnels. Dans le cas du moulage par injection, les moules d’injection imprimés en 3D sont en train de redéfinir les références en matière de prix et de performances pour la production en faible volume, en offrant aux fabricants la flexibilité nécessaire pour réaliser des produits dans le matériau injecté final plus rapidement que jamais ».

-

L'imprimante 3D Objet500 Connex couleur et multi-matériaux de Stratasys a joué un rôle clé dans le lancement de la division PRIM, permettant à Promolding de réduire les délais de production des moules d'injection de 93 % pour ses clients

L'imprimante 3D Objet500 Connex couleur et multi-matériaux de Stratasys a joué un rôle clé dans le lancement de la division PRIM, permettant à Promolding de réduire les délais de production des moules d'injection de 93 % pour ses clients

Click here to download 300dpi images -

Boîtier de capteur à fibre optique Fugro en matériau PBT, produit grâce à des moules d'injection imprimés en 3D sur l'imprimante 3D Objet500 Connex de Stratasys

Boîtier de capteur à fibre optique Fugro en matériau PBT, produit grâce à des moules d'injection imprimés en 3D sur l'imprimante 3D Objet500 Connex de Stratasys

Click here to download 300dpi images

PROMOLDING AMPLIA L'OFFERTA DI SERVIZI CON UNA NUOVA DIVISIONE PER LO STAMPAGGIO A INIEZIONE DI STRUMENTI STAMPATI IN 3D TRAMITE LA TECNOLOGIA DI STAMPA 3D POLYJET DI STRATASYS.

Promolding BV, specialista olandese in progettazione, costruzione e produzione globale di parti e componenti in plastica ad alta tecnologia, abbatte i tempi di lavorazione degli stampi a iniezione del 93% grazie alla stampa 3D PolyJet Stratasys

Puoi vedere gli stampi a iniezione stampati in 3D di Promolding e di altri clienti di Stratasys al K Show, Padiglione 4, Stand 4/C55

Minneapolis, USA e Rehovot, Israele – 2 settembre 2016 – Stratasys Ltd. (Nasdaq:SSYS), produttore di soluzioni di stampa 3D e fabbricazione additiva, oggi ha annunciato che Promolding, specialista olandese in progettazione, costruzione e produzione globale di parti e componenti in plastica ad alta tecnologia, ha ampliato la propria operatività con l’introduzione di una divisione “PRIM” (3D PRinted Injection Molding) per lo stampaggio a iniezione stampato in 3D. Grazie alle soluzioni di stampa 3D PolyJet di Stratasys per produrre stampi, l’azienda ha ridotto del 93% i tempi di lavorazione degli stampi a iniezione per i propri clienti.

Promolding, che già gode di un’ottima reputazione in quanto azienda per la creazione di parti in plastica ad alta tecnologia con soluzioni a base di polimeri ad alte prestazioni, fornisce prodotti e design di livello avanzato a una clientela variegata, che comprende nomi come Heineken e Airbus. Avendo inizialmente utilizzato la stampa 3D PolyJet di Stratasys per una serie di complesse applicazioni in ambito di sviluppo prodotti, l’azienda ha ampliato il campo di utilizzo della propria stampante 3D Objet500 Connex per potenziare il processo di stampaggio a iniezione, aprendo così le porte a nuove opportunità di mercato.

“Ci siamo resi conto sempre di più che avevamo bisogno di una stampante 3D che ci aiutasse a ottimizzare il processo di sviluppo prodotti”, spiega Jeroen Gross, responsabile dello sviluppo prodotti di Promolding. “Così abbiamo preso in considerazione varie opzioni, ma ci siamo innamorati della stampante 3D Objet Connex Stratasys e della sua capacità non solo di migliorare la prototipazione, ma anche di diventare un fattore fondamentale per lo sviluppo della nostra divisione PRIM. Tradizionalmente, il tempo di lavorazione minimo degli stampi a iniezione era di 6 settimane, ma con la stampa 3D siamo stati in grado di progettare e produrre internamente gli stampi in soli 3 giorni.

“E oggi siano in grado di offrire la soluzione PRIM ai nostri clienti come servizio aggiuntivo, insieme alla prototipazione e allo stampaggio a iniezione tradizionale”, aggiunge. “In futuro pensiamo che il PRIM diventerà un normale processo a sé stante. Abbiamo fatto tanta strada e continueremo a studiare nuove applicazioni in cui la stampa 3D PolyJet possa potenziare la nostra offerta.”

Grazie alla maggiore flessibilità e al notevole risparmio di tempo che caratterizzano la proposta di valore della divisione PRIM, Promolding è in grado di progettare e sviluppare rapidamente parti e prodotti molto complessi per i propri clienti. Nel recente lavoro di progettazione di un alloggiamento per sensori a fibra ottica per Fugro, leader mondiale nei servizi geotecnici, di rilevamento, sottomarini e geoscientifici integrati, l’azienda ha prodotto con grande rapidità una serie di complessi stampi grazie alla stampante 3D Objet500 Connex, rispettando le rigorose scadenze del cliente. Con ogni stampo sono stati prodotti più di 50 campioni del complesso alloggiamento per il sensore in svariati materiali per il prodotto finale, tra cui PP, TPE e PBT.

“Soprattutto quando sviluppiamo prodotti più voluminosi e complessi è di cruciale importanza che un’azienda come la nostra possa garantire la massima efficienza lungo tutto il processo di sviluppo dei prodotti, senza compromessi sulla qualità”, spiega Gross. “La nostra stampante 3D ci ha consentito di realizzare tutto questo, offrendoci un incredibile livello di flessibilità. Possiamo usare la tecnologia già dalle prime fasi dello sviluppo per accelerare il processo di progettazione e sviluppare, revisionare e adattare i prototipi in anticipo, ma anche per ottimizzare la produzione grazie al nostro processo PRIM. E’ stata davvero una scelta che ha ci rivoluzionato il lavoro e ne abbiamo già visto i benefici traferiti ai clienti.”

“La fabbricazione additiva ha il potere di trasformare le modalità di lavoro delle aziende e Promolding ne è un esempio eccellente”, conclude Andy Middleton. “Vediamo sempre più clienti realizzare appieno tutte le potenzialità della nostra tecnologia di stampa 3D PolyJet, andando ben oltre l’ottimizzazione della progettazione dei prodotti e svolgendo il ruolo di pionieri nel rivoluzionare i tradizionali processi di produzione. Nel caso dello stampaggio a iniezione, gli stampi realizzati in 3D stanno ridefinendo lo standard in termini di rapporto prezzo-prestazioni della produzione di volumi ridotti, regalando ai produttori la flessibilità di produrre direttamente con il materiale finale del processo a iniezione, a una velocità mai vista prima.

-

La stampante 3D multi-materiale a colori Objet500 Connex di Stratasys ha giocato un ruolo essenziale nel lancio della divisione PRIM, permettendo a Promolding di ridurre del 93% i tempi di lavorazione degli stampi a iniezione per i propri clienti

La stampante 3D multi-materiale a colori Objet500 Connex di Stratasys ha giocato un ruolo essenziale nel lancio della divisione PRIM, permettendo a Promolding di ridurre del 93% i tempi di lavorazione degli stampi a iniezione per i propri clienti

Click here to download 300dpi images -

Alloggiamenti per sensori a fibra ottica Fugro in materiale PBT prodotti mediante stampi a iniezione realizzati con la stampante 3D Objet500 Connex Stratasys

Alloggiamenti per sensori a fibra ottica Fugro in materiale PBT prodotti mediante stampi a iniezione realizzati con la stampante 3D Objet500 Connex Stratasys

Click here to download 300dpi images

PROMOLDING AMPLIA SUS SERVICIOS CON UNA DIVISIÓN DE MOLDEO POR INYECCIÓN QUE USA LA TECNOLOGÍA DE IMPRESIÓN 3D POLYJET DE STRATASYS

Promolding BV, una empresa holandesa especializada en el diseño, la ingeniería y la fabricación de piezas y componentes de plástico de alta tecnología reduce los tiempos de moldeo por inyección en un 93 % gracias a la tecnología de impresión 3D PolyJet de Stratasys.

Los moldes por inyección impresos en 3D de Promolding y de otros clientes de Stratasys estarán expuestos en el Hall 4, Stand 4/C55, del K Show

Minneapolis y Rehovot, Israel, 2 de septiembre de 2016 — Stratasys Ltd. (Nasdaq:SSYS), la empresa de soluciones de fabricación aditiva e impresión 3D, ha anunciado hoy que Promolding, una compañía holandesa especializada en el diseño, la ingeniería y la fabricación de piezas y componentes de plástico de alta tecnología, ha ampliado sus operaciones con una nueva división de impresión 3D: PRinted Injection Molding (PRIM). La empresa ha utilizado las soluciones de impresión 3D PolyJet de Stratasys para fabricar moldes y con ello ha conseguido reducir los plazos de entrega en un 93 %.

Promolding fabrica excelentes piezas de plástico utilizando soluciones basadas en polímeros de alto rendimiento y ofrece diseños y productos avanzados a clientes muy variados, entre los que figuran conocidas marcas como Heineken y Airbus. La empresa usó al principio la tecnología de impresión 3D PolyJet de Stratasys para resolver una serie de aplicaciones complejas en la fase de desarrollo de productos y luego empezó a utilizar su impresora 3D Objet500 Connex para mejorar el proceso de moldeo por inyección, lo que le permitió sentar las bases para nuevas oportunidades de negocio.

“Cada vez erámos más conscientes de la necesidad de una impresora 3D para optimizar nuestro proceso de desarrollo de productos”, explica Jeroen Gross, director de desarrollo de productos de Promolding. “Estudiamos distintas opciones, pero la impresora 3D Objet Connex de Stratasys nos fascinó porque nos permitió mejorar el proceso de prototipado y fue fundamental también para impulsar el negocio de PRIM. Solíamos tardar como mínimo seis semanas en tener listos los moldes por inyección, pero al tener la capacidad de diseñarlos e imprimirlos en 3D en nuestra fábrica, el plazo se redujo a tan solo tres días.

“Ofrecemos a nuestros clientes el moldeo PRIM como un servicio adicional, además del prototipado y el moldeo por inyección tradicional,” añade . “En nuestra opinión, en el futuro se considerá a PRIM como un proceso habitual por sí mismo. Hemos avanzado mucho y seguiremos buscando más aplicaciones con las que mejorar nuestra oferta de servicios gracias a la tecnología de impresión 3D PolyJet.”

La mayor flexibilidad y el notable ahorro de tiempo inherentes a la propuesta de valor de la división PRIM permiten a Promolding diseñar y desarrollar con rapidez piezas y productos muy complejos para sus clientes. Promolding desarrolló hace poco una carcasa para un sensor de fibra óptica de Fugro, una importante empresa de servicios geotécnicos, de geología, submarinos y de prospección integrados. Para poder entregar el producto en el breve plazo previsto, Promolding fabricó complejos moldes con su impresora 3D Connex Objet500. Cada uno de ellos hacía posible producir más de 50 piezas de la compleja carcasa de sensor con materiales finales, como PP, TPE and y PBT.

“En el desarrollo de productos complejos y de mayores dimensiones es fundamental que, como empresa, seamos lo más eficientes posible en todo el proceso de desarrollo del producto, sin que la calidad se vea afectada”, explica Gross. “Tener una impresora 3D nos ha permitido conseguirlo y nos ha proporcionado un nivel de flexibilidad increíble. Podemos usar la tecnología en las primeras fases de desarrollo para agilizar el proceso de diseño y desarrollar, revisar y adaptar antes los prototipos, así como aplicar las mejoras en la producción mediante nuestro proceso PRIM. Realmente ha supuesto un importante cambio y ha repercutido positivamente en nuestros clientes.”

“La fabricación aditiva tiene la capacidad de transformar los modelos de negocio y Promolding es una buena muestra de ello,” concluye Andy Middleton. “Cada vez son más los clientes que perciben el increíble potencial de la tecnología de impresión 3D PolyJet, que va más allá de las ventajas inmediatas de diseño de producto y está transformando los procesos de fabricación tradicionales. En el caso del moldeo por inyección, los moldes por inyección impresos en 3D están redefiniendo los estándares en la relación rendimiento-precio para producción de bajos volúmenes; los fabricantes pueden disponer de los productos en el material inyectado final con más rapidez que nunca.”

-

La impresora 3D con múltiples materiales en color Objet500 Connex ha sido fundamental para crear la división PRIM y para que Promolding redujera los plazos de entrega de moldes por inyección en un 93 %

La impresora 3D con múltiples materiales en color Objet500 Connex ha sido fundamental para crear la división PRIM y para que Promolding redujera los plazos de entrega de moldes por inyección en un 93 %

Click here to download 300dpi images -

Carcasas de PBT para el sensor de fibra óptica de Fugro fabricadas con moldes por inyección impresos en 3D con la Objet500 Connex de Stratasys

Carcasas de PBT para el sensor de fibra óptica de Fugro fabricadas con moldes por inyección impresos en 3D con la Objet500 Connex de Stratasys

Click here to download 300dpi images