- JA Solar

- Nikon

- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AKA Foods

- AM-Flow

- Appadda

- Caracol

- Carbon

- CG Trader

- Conflux

- CyberOptics

- e-Xstream

- Flamerite

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- Ineco

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- Segen

- SolarEdge

- StoreDot

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

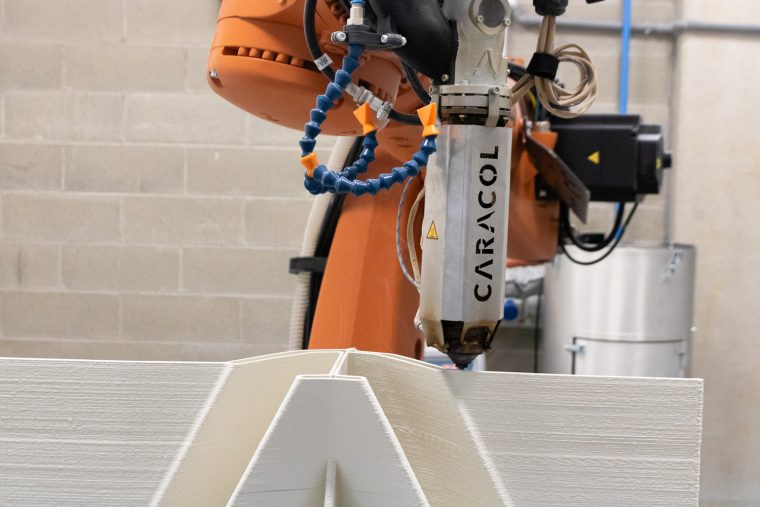

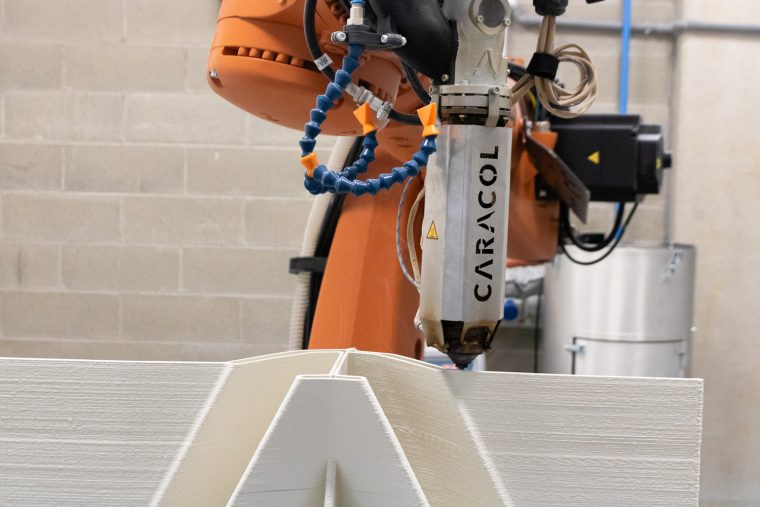

Pershing GTX116 – Sport Utility Yacht Revolution: Aerodynamic Grilles Produced with Robotic Additive Manufacturing Technology Heron AM

AUSTIN, TX / MILANO, Italy – [17 March 2025] – Produced by Pershing, one of the seven brands of Ferretti Group, the GTX116 leverages LFAM technology for some of its main superstructures: air grilles and visor above the windshield are additively produced with the Heron AM system to achieve aesthetically interesting geometries with reduced weight and delivering groundbreaking innovation in the manufacturing process of this vessel.

In the luxury yachting industry, innovation in materials and manufacturing processes is critical to ensure high performance, exclusive design and reliability. Ferretti Group, a global leader in the design, construction, and sale of luxury motor yachts and leisure boats, chose to commission Caracol for the realization of the first 3D printed air grilles for the Pershing GTX116, as part of its new range of sports yachts combining elegance, comfort space and the signature Pershing thrill.

Pershing GTX116 is a 35-metre yacht, with a sporty yet elegant style, and an extreme livability to elevate the seagoing experience to a new dimension. This sporty yacht optimizes all onboard weights to achieve high performance.

The application of Caracol’s Heron AM platform demonstrates how large-format additive manufacturing can effectively be used to revolutionize yachting and luxury boat production, enabling the fabrication of complex superstructural parts with intricate geometries. In this project, Heron AM manufactured key elements, including side air intake grilles and visors, demonstrating its capability to deliver high-performance, customized solutions for the luxury yachting industry.

From traditional manufacturing to additive manufacturing

Yacht air grilles and other superstructures are traditionally produced through manual lamination of fiberglass on molds. This process requires multiple molds depending on the complexity of the geometry and involves intensive manual work by highly skilled labor, impacting both production time and costs.

In contrast, large-format 3D printing eliminates the need for master molds and tools entirely, streamlining the production process. With Heron AM, composite components featuring intricate geometries and highly customized designs can be produced directly from the digital model, bypassing the manual lamination phase. This significantly reduces prototyping and production times, enabling rapid iterations and design optimizations. Moreover, the process only requires finishing operations such as gel coat application, further cutting down on labor-intensive steps.

Heron AM also enables the use of lightweight yet strong materials, improving component performance while reducing material waste, making the process more sustainable than traditional methods. Its flexibility allows for small-batch or fully customized production, catering to the specific needs of each project.

The additive manufacturing process and its benefits for Pershing GTX116 air grilles

The adoption of Large-Format Additive Manufacturing (LFAM) for the production of air grilles on the Pershing GTX116 yacht has led to remarkable improvements in efficiency, sustainability, and overall product quality. By leveraging Caracol’s Heron 300 system, equipped with a High Accuracy (HA) extruder and a 3 mm nozzle, the grilles were printed using ASA reinforced with 20% glass fiber (GF)—a material chosen for its durability and resistance to harsh marine environments.

The 3D printing process took 72 hours to complete, producing an air grille measuring 4200 x 400 x 400 mm and weighing 40 kg. Compared to traditional manufacturing methods, this approach has resulted in substantial reductions in lead time (50%), material waste (60%), and overall weight (15%), making it a more sustainable and cost-effective solution.

To ensure both weather resistance and a flawless aesthetic, the grille was finished with a gel coat, enhancing its durability against environmental exposure. The implementation of additive manufacturing for such large-scale yacht components showcases the potential of this technology to revolutionize production, offering greater flexibility and performance while significantly cutting down on inefficiencies.

Future developments of LFAM in the marine industry

The adoption of additive manufacturing is proving to be a key strategy for the marine industry, enabling the production of highly complex and tailored components, optimizing manufacturing processes and reducing time-to-market. In this context, Caracol’s Heron AM technology emerges as a cutting-edge solution, capable of delivering excellent performance and greater versatility than traditional methods.

In this specific project, the quality and flexibility of Caracol’s robotic platform have led to shorter lightweight air grilles production time, improved efficiency and reduced material waste, with a positive impact on both costs and the environment. Heron AM technology has proven to be not only a valuable ally in making lighter and stronger structural components, but also a catalyst for innovation, opening up new perspectives in the design and production of unique and highly customized yacht superstructures.

-

Pershing, a Ferretti Group brand, leveraged robotic LFAM technology to create key superstructures on the GTX116.

Pershing, a Ferretti Group brand, leveraged robotic LFAM technology to create key superstructures on the GTX116.

Click here to download 300dpi images -

Using additive manufacturing compared to traditional methods resulted in a 50% reduction in lead time, 60% reduction in material waste, and a 15% reduction in overall weight.

Using additive manufacturing compared to traditional methods resulted in a 50% reduction in lead time, 60% reduction in material waste, and a 15% reduction in overall weight.

Click here to download 300dpi images

La rivoluzione di Pershing GTX116 – Sport Utility Yacht: griglie aerodinamiche prodotte in additive con la piattaforma robotica Heron AM

AUSTIN, Texas / MILANO, Italia – [17 Marzo 2025] Realizzato da Pershing, uno dei sette brand di Ferretti Group, il Pershing GTX116 sfrutta la tecnologia LFAM per alcune delle sue principali sovrastrutture: griglie di aerazione e visiera sopra il parabrezza sono prodotte tramite processo additivo con il sistema Heron AM, per ottenere geometrie esteticamente interessanti con pesi contenuti.

Nel settore della nautica di lusso, l’innovazione dei materiali e dei processi produttivi è fondamentale per garantire prestazioni elevate, design esclusivi e affidabilità. Ferretti Group, leader mondiale nella progettazione, costruzione e vendita di yacht a motore e da diporto di lusso, ha scelto di affidare a Caracol la realizzazione delle prime griglie d’aria stampate in 3D per il Pershing GTX116, che fa parte della nuova gamma di yacht sportivi che combinano eleganza, comfort e l’inconfondibile emozione Pershing.

Pershing GTX116 è uno yacht di 35 metri, con una natura sportiva e stile elegante, grazie alla sua vivibilità estrema che eleva l’esperienza di navigazione a una nuova dimensione. Questo yacht sportivo ottimizza tutti i pesi di bordo per raggiungere prestazioni elevate.

L’applicazione della piattaforma Heron AM di Caracol dimostra come la produzione additiva di grande formato possa essere efficacemente utilizzata per rivoluzionare la produzione di componenti di yacht e imbarcazioni di lusso, consentendo la realizzazione di componenti sovrastrutturali complessi con geometrie intricate. In questo progetto, Heron AM ha prodotto elementi chiave, tra cui le griglie laterali di aspirazione dell’aria e le visiere, evidenziando la sua capacità di offrire soluzioni personalizzate e ad alte prestazioni per il settore della nautica di lusso.

Dalla produzione tradizionale alla produzione additiva

Le griglie di aerazione degli yacht e altre sovrastrutture sono tradizionalmente prodotte attraverso la laminazione manuale della vetroresina su stampi. Questo processo richiede stampi multipli a seconda della complessità della geometria e comporta un intenso lavoro manuale da parte di manodopera altamente specializzata, con un impatto sui tempi e sui costi di produzione.

Al contrario, la stampa 3D di grande formato elimina completamente la necessità di stampi e utensili master, semplificando il processo di produzione. Con Heron AM, i componenti in composito con geometrie intricate e design altamente personalizzati possono essere prodotti direttamente dal modello digitale, evitando la fase di laminazione manuale. Ciò riduce significativamente i tempi di prototipazione e produzione, consentendo rapide iterazioni e ottimizzazioni del progetto. Inoltre, il processo richiede solo operazioni di finitura come l’applicazione del gel coat, riducendo ulteriormente i passaggi che richiedono molta manodopera.

Heron AM consente anche di utilizzare materiali leggeri ma resistenti, migliorando le prestazioni dei componenti e riducendo gli scarti di materiale, rendendo il processo più sostenibile rispetto ai metodi tradizionali. La sua flessibilità consente una produzione in piccoli lotti o completamente personalizzata, per soddisfare le esigenze specifiche di ogni progetto.

Il processo additivo e i benefici applicati alla produzione delle griglie d’aria Pershing GTX116

L’adozione della tecnologia di produzione additiva di grande formato (LFAM) per realizzare le griglie di aerazione per gli yacht Pershing GTX116 ha portato a notevoli miglioramenti in termini di efficienza, sostenibilità e qualità dei componenti finiti. Grazie all’utilizzo del sistema Heron 300 di Caracol, equipaggiato con l’estrusore High Accuracy (HA) e un ugello da 3 mm, le griglie sono state stampate in ASA rinforzato con il 20% di fibra di vetro (GF), un materiale scelto per la sua resistenza e durabilità in ambienti marini difficili.

Il processo ha richiesto 72 ore, per produrre una griglia di aerazione dalle dimensioni di 4200 x 400 x 400 mm e con un peso di 40 kg. Rispetto ai metodi di manifattura tradizionale, questo approccio ha permesso di ottenere una soluzione più sostenibile ed efficiente, con una riduzione del 50% dei tempi di produzione e del 60% dei materiali di scarto, assieme ad una ottimizzazione di peso complessivo del 15%.

Per garantire maggiore resistenza agli agenti atmosferici e un’estetica impeccabile, la griglia è stata rifinita con un trattamento gel coat, che ne aumenta la durabilità contro l’esposizione agli elementi salini. L’implementazione della fabbricazione additiva per componenti di grandi dimensioni nel settore nautico dimostra, così, il potenziale rivoluzionario di questa tecnologia, che offre flessibilità e prestazioni superiori, riducendo al contempo sprechi e inefficienze.

Futuro dell’Additive Manufacturing di grandi dimensioni nel settore nautico

L’adozione della manifattura additiva si sta rivelando una strategia chiave per l’industria nautica, consentendo la produzione di componenti altamente complessi e su misura, ottimizzando i processi produttivi e riducendo il time-to-market. In questo contesto, la tecnologia Heron AM di Caracol emerge come una soluzione all’avanguardia, in grado di fornire prestazioni eccellenti e maggiore versatilità rispetto ai metodi tradizionali.

In questo progetto, la qualità e la flessibilità della piattaforma robotica di Caracol hanno consentito di ridurre i tempi di produzione delle griglie d’aria, di migliorare l’efficienza e di ridurre gli sprechi di materiale, con un impatto positivo sia sui costi che sull’ambiente. La tecnologia Heron AM si è dimostrata non solo un prezioso alleato nella realizzazione di componenti strutturali più leggeri e resistenti, ma anche un catalizzatore di innovazione, aprendo nuove prospettive nella progettazione e produzione di sovrastrutture per yacht uniche e altamente personalizzate.

-

Pershing, brand del Gruppo Ferretti, ha sfruttato la tecnologia di produzione additiva di grande formato (LFAM) robotizzata per realizzare le principali sovrastrutture dello yacht GTX116.

Pershing, brand del Gruppo Ferretti, ha sfruttato la tecnologia di produzione additiva di grande formato (LFAM) robotizzata per realizzare le principali sovrastrutture dello yacht GTX116.

Click here to download 300dpi images -

L’utilizzo della manifattura additiva rispetto ai metodi tradizionali ha consentito di ottenere una riduzione del 50% dei tempi di produzione, del 60% degli scarti di materiale e del 15% del peso complessivo.

L’utilizzo della manifattura additiva rispetto ai metodi tradizionali ha consentito di ottenere una riduzione del 50% dei tempi di produzione, del 60% degli scarti di materiale e del 15% del peso complessivo.

Click here to download 300dpi images