- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

AUDI ADOPTS STRATASYS FULL COLOR MULTI-MATERIAL 3D PRINTING TO INNOVATE AND ACCELERATE AUTOMOTIVE DESIGN

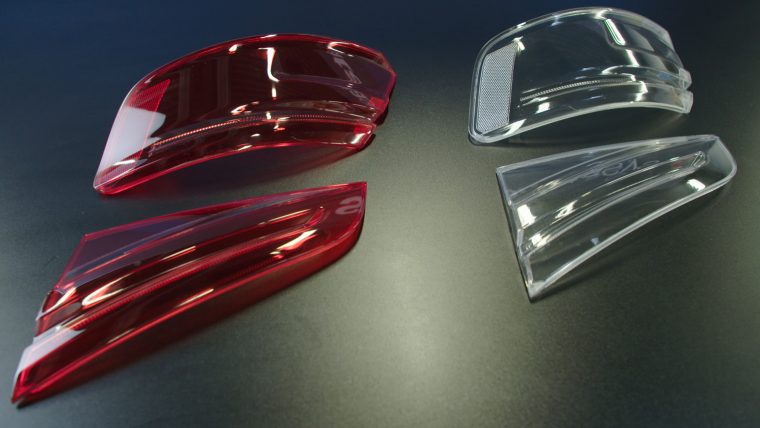

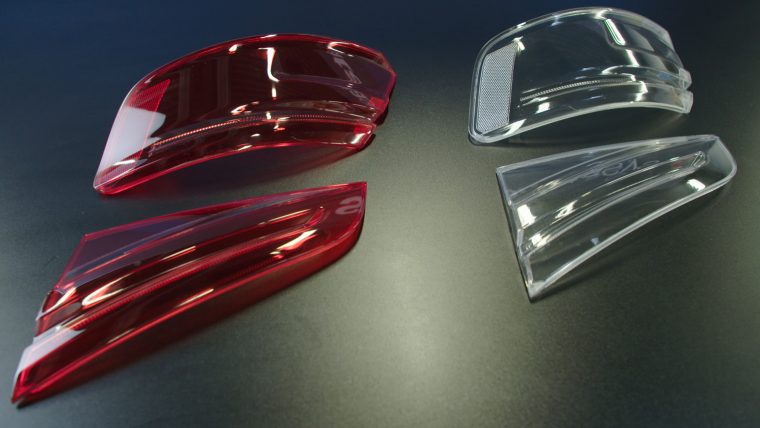

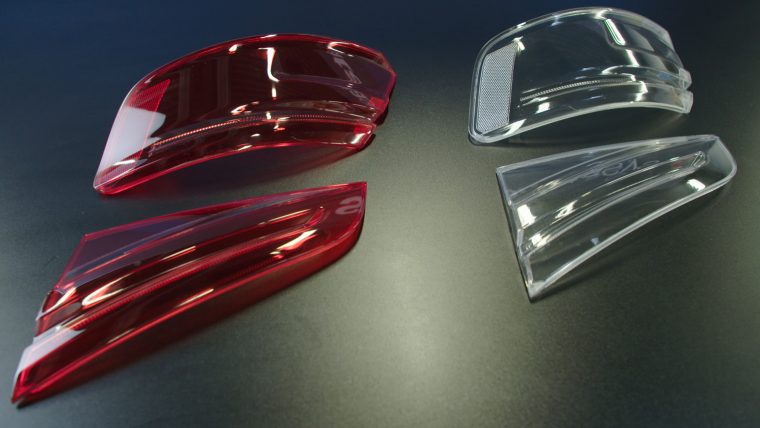

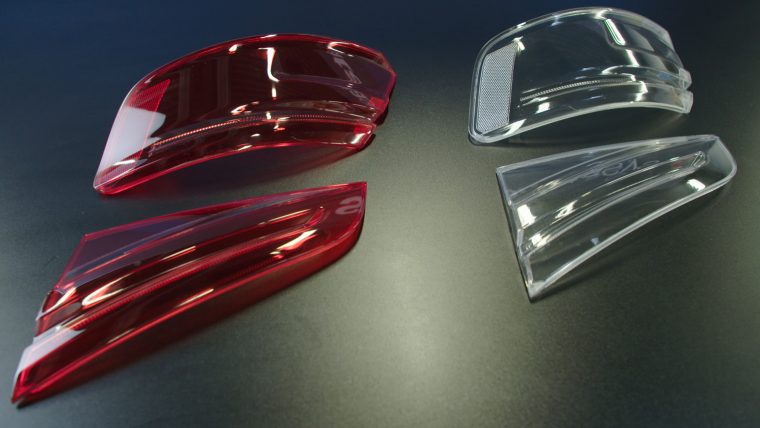

Audi expects significant reduction in prototyping lead times for tail light covers, with turnaround times decreasing up to 50% in comparison to traditional methods

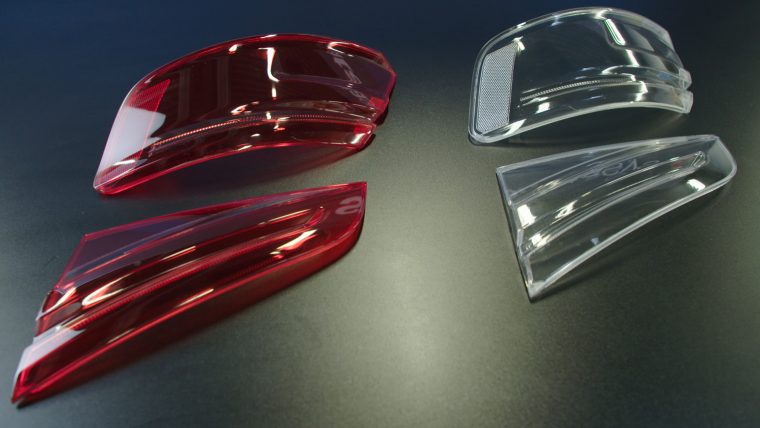

The vivid colors of the Stratasys J750 3D Printer enables Audi to produce transparent, multi-colored parts meeting texture and color-matching requirements of its stringent design approval process

Minneapolis & Rehovot, Israel, June 7, 2018 – Stratasys (NASDAQ: SSYS) today announced that the Audi Pre-Series Center with its Plastics 3D Printing Center in Ingolstadt, Germany, will leverage the world’s only full-color, multi-material 3D printer – the Stratasys J750 – to innovate its design process and accelerate design verification. For the production of tail light covers, Audi expects to reduce prototyping lead times by up to 50 percent.

Before a new vehicle goes into production, the Audi Pre-Series Center in Ingolstadt builds physical models and prototypes for the brand to evaluate new designs and concepts thoroughly. This requires allocation of most parts of the vehicle in an early stage of product development – everything from wheel covers and door handles to radiator grills. Traditional methods, such as molding and milling, are commonly used to create and replicate new designs. However, the use of plastics 3D printing has become an integral part of the automotive design process at the Audi Pre-Series Center, enabling the team to overcome limitations of conventional processes and accelerate design verification.

In the case of tail light covers, the team traditionally used milling or molding to produce individual parts. The main challenge with these production techniques are the multi-colored covers of the tail light housing. These individual color parts must be assembled, as they cannot be produced in one-piece. This time-intensive process increases lead times for design verification and subsequently delays time-to-market.

Ultra-realistic color, multi-material prototyping accelerates design

Streamlining the process, the Audi Plastics 3D Printing Center will use Stratasys’ J750 full-color, multi-material 3D printing. This will enable production of entirely transparent, multi-colored tail light covers in a single print, eliminating the need for its previous multi-step process. With over 500,000 color combinations available, the team can 3D print transparent parts in multiple colors and textures that meet the stringent requirements of the Audi design approval process.

“Design is one of the most important buying decisions for Audi customers, therefore it’s crucial we adhere to supreme quality standards during the design and concept phase of vehicle development,” explains Dr. Tim Spiering, Head of the Audi Plastics 3D Printing Center. “As a result, we need prototypes to have exact part geometries, no distortion and extremely high quality, as well as true-to-part color and transparency. The Stratasys J750 3D Printer will offer us a significant advantage, as it allows us to print the exact textures and colors our design defines. This is essential for getting design concepts approved for production. In terms of 3D printing transparent parts, I have not seen a comparable technology that meets our standards.

“Using the J750 for the prototyping of tail light covers, we will be able to accelerate our design verification process,” continues Spiering. “We estimate time-savings of up to 50 percent by using this 3D print technique in our prototyping process of tail light covers.”

Dr. Spiering and his 24-member team are responsible for providing all plastics 3D printing expertise, advice and production at Audi. Having invested in its first Stratasys FDM 3D Printer in 2002, the division has since grown its portfolio to ten polymer 3D printers, including a range of Stratasys FDM and PolyJet 3D Printers.

Andy Middleton, President EMEA, Stratasys, concludes: “Audi is a prime example of how our unique full color, multi-material 3D printing technology can combine several design processes into one, rapidly accelerating development cycles. If you extend the time-savings achieved by Audi on the tail lights to other parts of the vehicle, the overall impact on time-to-market can be huge. We’re excited to see how Audi continues to leverage our FDM and PolyJet technologies into new application areas to further increase efficiencies across its development process.”

-

The Audi Plastics 3D Printing Center will use the unique J750 3D Printer to produce ultra-realistic, multi-colored, transparent tail light covers in a single print

The Audi Plastics 3D Printing Center will use the unique J750 3D Printer to produce ultra-realistic, multi-colored, transparent tail light covers in a single print

Click here to download 300dpi images -

For the production of tail light covers, Audi estimates a reduction in prototyping lead times by up to 50 percent using unique Stratasys full-color, multi-material 3D printing

For the production of tail light covers, Audi estimates a reduction in prototyping lead times by up to 50 percent using unique Stratasys full-color, multi-material 3D printing

Click here to download 300dpi images

AUDI ADOPTE L'IMPRESSION 3D MULTI-MATÉRIAUX EN COULEUR DE STRATASYS POUR INNOVER ET ACCÉLÉRER LA CONCEPTION AUTOMOBILE

Audi obtient une réduction considérable des délais de prototypage pour les cabochons des feux arrière, avec des temps d’exécution diminuant jusqu’à 50 % par rapport à des méthodes traditionnelles

Les couleurs vives de l’imprimante 3D Stratasys J750 permettent à Audi de produire des pièces multicolores et transparentes offrant la texture et la correspondance des couleurs requises par son processus rigoureux de validation de conception.

Minneapolis et Rehovot, Israël, 7 juin 2018 – Stratasys (NASDAQ : SSYS) a annoncé aujourd’hui que le centre d’impression 3D plastique au sein du centre de présérie Audi à Ingolstadt, en Allemagne, va bénéficier de la seule imprimante 3D multi-matières et multi-couleurs au monde, la Stratasys J750 , pour innover dans son processus de conception et accélérer la vérification de la conception. Pour la production de cabochons de feux arrière, Audi prévoit de réduire les délais de prototypage jusqu’à 50 %.

Avant qu’un nouveau véhicule entre en production, le centre de présérie Audi d’Ingolstadt construit des modèles physiques et des prototypes permettant à la marque d’évaluer de manière approfondie de nouvelles créations et de nouveaux concepts. Cela nécessite la mise à disposition de la plupart des éléments du véhicule à un stade précoce du développement du produit, des enjoliveurs de roues et des poignées de portes jusqu’aux calandres. Les méthodes traditionnelles, telles que le moulage et le fraisage, sont couramment utilisées pour créer et reproduire de nouvelles conceptions. Cependant, l’utilisation de l’impression 3D plastique est devenue une partie intégrante du processus de conception automobile au centre de présérie Audi, permettant à l’équipe de repousser les limites des procédés conventionnels et d’accélérer la vérification de la conception.

Dans le cas des cabochons de feux arrière, l’équipe avait l’habitude d’utiliser le fraisage ou le moulage pour produire des pièces individuelles. Les cabochons multicolores du boîtier du feu arrière représentent le principal défi avec ces techniques de production. Ces pièces individuelles en couleur doivent être assemblées car elles ne peuvent pas être produites en un seul bloc. Ce processus coûteux en temps augmente les délais de vérification de la conception et retarde également la commercialisation.

Le prototypage multi-matériaux en couleur ultra réaliste accélère la conception

Afin de rationaliser le processus, le centre d’impression 3D plastique Audi va utiliser l’impression multi-matières et multi-couleurs au monde J750 de Stratasys. Cela va permettre la production de cabochons de feux arrière multicolores entièrement transparents en une seule impression, éliminant le besoin du précédent processus à plusieurs étapes. Avec plus de 500 000 combinaisons de couleurs disponibles, l’équipe peut imprimer en 3D des pièces transparentes dans plusieurs couleurs et textures qui répondent aux exigences rigoureuses du processus de validation de la conception Audi.

« Le design est l’un critères les plus importants dans la décision d’achat des clients d’Audi, il est donc primordial que nous respections des normes de qualité extrêmement élevées pendant la phase de création et de conception du développement des véhicules », a expliqué le Dr. Tim Spiering, responsable du centre d’impression 3D plastique Audi. « De ce fait, nous avons besoin que les prototypes présentent la géométrie exacte des pièces, sans distorsion et avec une qualité extrêmement élevée, le tout accompagné d’une couleur et d’une transparence fidèles à la pièce. L’imprimante 3D Stratasys J750 va nous procurer un avantage considérable, car elle nous permet d’imprimer les textures et les couleurs exactes définies lors de la conception. Il s’agit d’un critère essentiel pour que les concepts de design soient validés pour la production. En matière d’impression en 3D de pièces transparentes, je n’ai vu aucune technologie comparable qui respecte nos normes.

« En utilisant la J750 pour le prototypage de cabochons de feux arrière, nous allons pouvoir accélérer notre processus de vérification de la conception », continue le Dr. Spiering. « Nous estimons que les gains de temps peuvent atteindre 50 % en utilisant cette technique d’impression 3D dans notre processus de prototypage. »

Le Dr. Spiering et son équipe de 24 membres ont la responsabilité de l’expertise, des conseils et de la production pour l’ensemble de l’impression 3D plastique chez Audi. Après avoir investi dans sa première imprimante 3D Stratasys FDM en 2002, la division a depuis étoffé son portefeuille avec dix imprimantes 3D polymère, dont plusieurs imprimantes 3D Stratasys FDM et PolyJet.

Andy Middleton, président de Stratasys EMEA, conclut : « Audi est un excellent exemple de la façon dont notre technologie unique d’impression 3D multi-matériaux en couleur peut regrouper plusieurs processus de conception, accélérant ainsi les cycles de développement. Si vous étendez les gains de temps obtenus par Audi sur les feux arrière à d’autres pièces du véhicule, l’impact global sur le délai de commercialisation peut être énorme. Nous sommes ravis de voir comment Audi continue d’exploiter nos technologies FDM et PolyJet dans de nouveaux domaines d’application pour accroître encore l’efficacité dans son processus de développement. »

-

Le centre d'impression 3D plastique Audi va utiliser l'unique imprimante 3D J750 pour produire des cabochons de feux arrière multicolores, transparents et ultra réalistes en une seule impression

Le centre d'impression 3D plastique Audi va utiliser l'unique imprimante 3D J750 pour produire des cabochons de feux arrière multicolores, transparents et ultra réalistes en une seule impression

Click here to download 300dpi images -

Pour la production de cabochons de feux arrière, Audi estime que la réduction des délais de prototypage peut atteindre 50 % grâce à l'impression 3D multi-matériaux en couleur unique de Stratasys

Pour la production de cabochons de feux arrière, Audi estime que la réduction des délais de prototypage peut atteindre 50 % grâce à l'impression 3D multi-matériaux en couleur unique de Stratasys

Click here to download 300dpi images

AUDI NUTZT VOLLFARB-MULTIMATERIAL-3D-DRUCK VON STRATASYS ZUR INNOVATION UND BESCHLEUNIGUNG DES AUTOMOBIL-DESIGNS

Audi erwartet eine deutliche Reduzierung der Prototyping-Vorlaufzeiten für die Fertigung von Deckgläsern bei Rückleuchten durch Minimierung der Durchlaufzeiten um bis zu 50% im Vergleich zu konventionellen Verfahren

Der Stratasys J750 3D-Drucker mit leuchtenden Farben ermöglicht es Audi, transparente, mehrfarbige Bauteile herzustellen, die die Anforderungen an Struktur und Farbvorgaben des strengen Design-Freigabeverfahrens erfüllen

Minneapolis und Rehovot, Israel, 12. Juni 2018 – Stratasys (NASDAQ: SSYS) gab heute bekannt, dass das Audi Vorseriencenter mit dem Kunststoff 3D-Druck-Zentrum in Ingolstadt/Deutschland den weltweit einzigen Multimaterial-3D-Vollfarbdrucker, die Stratasys J750, nutzen wird, um den Produkt-entwicklungsprozess zu verbessern und die Designfreigaben bei Prototypen zu beschleunigen. In der Herstellung von Deckgläsern bei Prototypen-Rückleuchten wird Audi somit die Vorlaufzeiten um bis zu 50% reduzieren können.

Bevor ein neues Fahrzeug in Produktion gehen kann, werden im Audi Vorseriencenter künftige Modelle physisch aufgebaut. Mit diesen Prototypen werden sowohl das Design als auch komplette Fahrzeugkonzepte umfassend erprobt. Dies erfordert die Verfügbarkeit der einzelnen Komponenten eines Fahrzeuges bereits in einer sehr frühen Phase der Produktentwicklung – von Radabdeckungen, über Türgriffe, bis hin zum Kühlergrill. Traditionelle Methoden, wie Gießen und Fräsen, werden häufig verwendet, um diese Designs zu konzipieren und herzustellen. Der Einsatz von 3D-Druck ist jedoch zu einem festen Bestandteil des Entwicklungsprozesses im Modellbau geworden und ermöglicht dem Team, die Grenzen dieser konventionellen Verfahren zu überwinden und die Freigabe bei Prototypen zu beschleunigen.

Zur Produktion der Deckgläser für Rückleuchten wandte man bislang herkömmliche Methoden, wie das Gießen und Fräsen, an. Die größte Herausforderung bei diesen Methoden sind die verschiedenfarbigen Elemente der Rücklichtblende. Die einzelnen Farbteile mussten bisher im Anschluss zusammengefügt werden, da sie nicht in einem Stück hergestellt werden konnten. Dieser zeitaufwändige Vorgang verlängert die Vorlaufzeiten für die Bauteilfreigabe.

Extrem realistisches Farb- und Multimaterial-Prototyping beschleunigt den Entwicklungsprozess

Die J750 ermöglicht dem Audi Kunststoff 3D-Druck-Zentrum vollständig transparente, mehrfarbige Deckgläser für Rückleuchten in einem einzigen Druckvorgang herzustellen. Darüber hinaus können in Zukunft transparente Bauteile in verschiedenen Farben und Strukturen mit über 500.000 Farbkombinationen gedruckt werden, die den strengen Anforderungen des Design-Freigabeverfahrens von Audi entsprechen.

„Das Design ist für Audi Kunden einer der wichtigsten Faktoren in der Kaufentscheidung, daher ist es unerlässlich, dass wir in der Design- und Konzeptphase der Fahrzeugentwicklung höchste Qualitätsstandards einhalten“, erklärt Dr. Tim Spiering, Leiter Audi Kunststoff 3D-Druck-Zentrum. „Daher müssen die Formen und Strukturen unserer Prototypen exakt mit den fertigen Bauteilen übereinstimmen. Sie dürfen keinen Verzug aufweisen, müssen von höchster Qualität und in Farbe und Transparenz absolut originalgetreu sein. Der 3D-Drucker J750 von Stratasys bietet uns einen erheblichen Vorteil. Er ermöglicht uns, Texturen und Farben exakt so herzustellen, wie es unser Design vorgibt. Dies ist unerlässlich, um Entwicklungskonzepte zu bewerten und Designentscheidungen zu treffen. Was den 3D-Druck von transparenten Bauteilen angeht, habe ich keine vergleichbare Technologie gesehen, die unseren Anforderungen gerecht wird.“

„Die J750 kann die Freigabe von neuen Designideen beschleunigen. Betrachtet man das Beispiel Deckgläser für Rückleuchten von der Designanfrage bis zum fertigen Prototypen, so gehen wir von einer Zeitersparnis von bis zu 50% aus.“

Dr. Spiering und sein 24-köpfiges Team sind bei Audi für die Expertise, Beratung und im Kunststoff 3D-Druck verantwortlich. Nach der Investition in den ersten Stratasys FDM-3D-Drucker im Jahr 2002 hat der Bereich sein Portfolio auf zehn 3D-Drucker erweitert, darunter einige FDM- und PolyJet-3D-Drucker von Stratasys.

Andy Middleton, President EMEA bei Stratasys, fasst zusammen: „Audi ist ein hervorragendes Beispiel dafür, wie sich mit unserer einzigartigen Technologie des Multimaterial-3D-Vollfarbdrucks mehrere Designabläufe zu einem deutlich schnelleren Entwicklungszyklus zusammenfassen lassen. Wenn man die Zeitersparnis, die Audi bei den Deckgläsern für Rückleuchten erzielt, auf andere Bauteile des Fahrzeugs ausdehnt, kann die Gesamtwirkung auf die Markteinführungszeit enorm sein. Wir sind gespannt, wie Audi künftig unsere FDM- und PolyJet-Technologien in neuen Anwendungsbereichen einsetzt, um die Effizienz im gesamten Entwicklungsablauf weiter zu steigern.“

-

Die J750 ermöglicht dem Audi Kunststoff 3D-Druck-Zentrum vollständig transparente, mehrfarbige Deckgläser für Rückleuchten in einem einzigen Druckvorgang herzustellen.

Die J750 ermöglicht dem Audi Kunststoff 3D-Druck-Zentrum vollständig transparente, mehrfarbige Deckgläser für Rückleuchten in einem einzigen Druckvorgang herzustellen.

Click here to download 300dpi images -

In der Prototypenherstellung von Deckgläsern für Rückleuchten wird Audi die Vorlaufzeiten um bis zu 50% reduzieren können.

In der Prototypenherstellung von Deckgläsern für Rückleuchten wird Audi die Vorlaufzeiten um bis zu 50% reduzieren können.

Click here to download 300dpi images

AUDI ADOTTA LE STAMPANTI 3D MULTI-MATERIALE A COLORI DI STRATASYS PER INNOVARE E RIDURRE I TEMPI DI PROGETTAZIONE

Audi ottiene una significativa riduzione dei tempi di prototipazione per le coperture dei fanali posteriori, con tempi di consegna fino al 50% inferiori rispetto ai metodi tradizionali

I colori vivaci della stampante 3D Stratasys J750 consentono ad Audi di produrre parti trasparenti multicolori che soddisfano i requisiti di struttura e di colore previsti dalla rigorosa procedura interna di approvazione dei progetti

Minneapolis e Rehovot, Israele, 7 giugno 2018 – Stratasys (NASDAQ: SSYS) ha annunciato oggi che il Centro Stampa Materie Plastiche 3D all’interno del Centro Pre-serie di Audi a Ingolstadt, Germania, utilizzerà la stampante 3D multi-materiale a colori unica al mondo, la Stratasys J750, per rinnovare la procedura di progettazione e accelerare la verifica del progetto. Per la produzione delle coperture dei fanali posteriori, Audi prevede di ridurre i tempi di prototipazione fino al 50%.

Per le coperture dei fanali posteriori si faceva tradizionalmente ricorso alla fresatura o allo stampaggio, producendo singole parti colorate da assemblare in un secondo momento, in quanto tali tecniche non ne consentivano la produzione in un unico pezzo. Questa procedura richiedeva molto tempo, dilatando la fase di verifica del progetto e ritardando di conseguenza i tempi di immissione sul mercato.

La prototipazione multi-materiale a colori con effetto ultra-realistico accelera la progettazione

Per semplificare il processo, il Centro Stampa Materie Plastiche 3D di Audi utilizzerà la stampante 3D multi-materiale a colori J750 di Stratasys. Ciò consentirà di produrre le coperture dei fanali posteriori, in materiale trasparente e multicolore, in un unico processo di stampa, eliminando i diversi passaggi richiesti dalla procedura precedente. Con più di 500.000 combinazioni di colori disponibili, il team può stampare in 3D parti trasparenti, con colori e strutture diverse, in grado di soddisfare i rigorosi requisiti della procedura di approvazione dei progetti di Audi.

“Il design è uno dei fattori che incidono maggiormente sulle decisioni di acquisto dei clienti Audi, pertanto risulta essenziale applicare gli standard qualitativi più elevati in fase di ideazione e progettazione dello sviluppo del veicolo,” spiega il Dr. Tim Spiering, responsabile del Centro Stampa Materie Plastiche 3D di Audi. “Pertanto abbiamo bisogno di prototipi che riproducano l’esatta geometria del pezzo, senza distorsioni e con una qualità estremamente elevata, ma anche con effetti di colore e trasparenza realistici. La stampante 3D Stratasys J750 ci offrirà un vantaggio significativo consentendoci di stampare un modello esattamente corrispondente al nostro progetto in termini di struttura e colore. Ciò risulta essenziale perché l’idea di progetto possa essere approvata ed entrare in produzione. In termini di stampa 3D di materiali trasparenti, non ho mai visto una tecnologia comparabile capace di soddisfare i nostri standard.

“Utilizzando la J750 per la prototipazione dei coprifanali posteriori, saremo in grado di accelerare le fasi di verifica del progetto,” prosegue Spiering. “Prevediamo di risparmiare fino al 50% del tempo applicando questa tecnica di stampa 3D al processo di prototipazione.”

Il Dr. Spiering e il suo team, composto da 24 membri, hanno il compito di fornire all’Audi competenze, consulenza e stampa 3D delle materie plastiche. Dopo il primo investimento per l’acquisizione della stampante 3D Stratasys FDM nel 2002, il reparto si è dotato di ben dieci stampanti polimeriche 3D, compresa una gamma di stampanti 3D FDM e PolyJet di Stratasys.

Andy Middleton, Presidente EMEA di Stratasys, conclude: “Audi è un primo esempio di come la nostra esclusiva tecnologia di stampa 3D multi-materiale a colori possa combinare più procedure di progettazione in una singola, accelerando i cicli di sviluppo. Se si estende il risparmio di tempo ottenuto da Audi sui fanali posteriori ad altri componenti del veicolo, l’impatto complessivo sul tempo di immissione sul mercato può essere enorme. Siamo entusiasti di vedere come Audi continua a utilizzare le nostre tecnologie FDM e PolyJet in nuovi campi di applicazione per aumentare ulteriormente l’efficienza nei suoi processi di sviluppo”.

-

Il Centro Stampa Materie Plastiche 3D di Audi utilizzerà l’esclusiva stampante 3D J750 per produrre in un unico processo di stampa le calotte dei fanali posteriori, multicolori e transparenti, con un effetto di estremo realismo

Il Centro Stampa Materie Plastiche 3D di Audi utilizzerà l’esclusiva stampante 3D J750 per produrre in un unico processo di stampa le calotte dei fanali posteriori, multicolori e transparenti, con un effetto di estremo realismo

Click here to download 300dpi images -

Per la produzione dei coprifanali fanali posteriori, Audi prevede una riduzione fino al 50% dei tempi di prototipazione utilizzando l’esclusiva stampante 3D a colori e multi-materiale di Stratasys

Per la produzione dei coprifanali fanali posteriori, Audi prevede una riduzione fino al 50% dei tempi di prototipazione utilizzando l’esclusiva stampante 3D a colori e multi-materiale di Stratasys

Click here to download 300dpi images

AUDI ADOPTA LA IMPRESIÓN 3D CON MÚLTIPLES MATERIALES Y COLORES DE STRATASYS PARA INNOVAR Y ACELERAR EL PROCESO DE DISEÑO DE AUTOMÓVILES

Audi consigue una reducción considerable de los plazos de entrega de prototipado de las carcasas para luces traseras. Los plazos de producción se recortan hasta un 50 % en comparación con los métodos tradicionales.

Gracias a los colores vivos de la impresora 3D Stratasys J750, Audi puede producir piezas transparentes y de varios colores que cumplen los requisitos de textura y correspondencia de color de su estricto proceso de aprobación de diseños.

Minneapolis y Rehovot, Israel, 7 de junio de 2018 – Stratasys (NASDAQ: SSYS) ha anunciado hoy que el Centro de impresión 3D de plásticos del Centro de preserie de Audi en Ingolstadt, Alemania, utilizará la única impresora 3D con múltiples materiales y colores del mundo, la Stratasys J750, para innovar su proceso de diseño y acelerar la verificación de los diseños. En el caso concreto de las cubiertas para las luces traseras, Audi espera reducir los plazos de entrega de prototipado hasta un 50%.

Antes de iniciar la producción en serie de un nuevo automóvil, el Centro de preserie de Audio en Ingolstadt realiza prototipos y modelos físicos para evaluar rigurosamente los nuevos diseños y conceptos. Este proceso exige la asignación de la mayoría de las piezas del vehículo – desde las cubiertas de las ruedas hasta los tiradores de las puertas y la rejilla del radiador – en una etapa inicial del desarrollo del producto. Normalmente, se utilizan métodos tradicionales, como el moldeo y el fresado, para crear y replicar los nuevos diseños. Sin embargo, la impresión 3D en plásticos se ha convertido en un componente esencial del proceso de diseño en el Centro de preserie de Audi, lo que ha permitido al equipo superar las limitaciones de los procesos convencionales y acelerar la verificación de los diseños.

En el caso de las cubiertas para las luces traseras, el equipo solía utilizar fresado o moldeo para producir piezas individuales. El principal problema de estas técnicas de producción eran las cubiertas de varios colores de la carcasa para las luces traseras. Estos componentes individuales en color tienen que montarse porque no se pueden producir en una sola pieza. Se trata de un proceso largo que retrasa la verificación del diseño y, en consecuencia, la comercialización del vehículo.

Prototipado de gran realismo con múltiples materiales y colores para acelerar el diseño

El Centro de impresión 3D en plásticos de Audi utilizará la impresora J750 multimaterial y multicolor de Stratasys para agilizar el proceso. De esta forma se podrán producir cubiertas para luces traseras transparentes y de varios colores en una sola tirada de impresión, lo que permitirá prescindir del proceso de varias fases que se utilizaba anteriormente. Con más de medio millón de combinaciones de colores disponibles, el equipo puede imprimir en 3D piezas transparentes de varios colores y texturas que cumplen los estrictos requisitos del proceso de aprobación de diseños de Audi.

“El diseño es uno de los factores que más influyen en la decisión de compra de los clientes de Audi, así que es fundamental que cumplamos estándares de calidad muy elevados durante la fase de diseño y concepto del proceso de desarrollo del vehículo”, explica el Dr. Tim Spiering, responsable del Centro de impresión 3D en plásticos de Audi. “Necesitamos que los prototipos tengan una geometría de piezas exacta, sin distorsiones y con una calidad muy alta, además de un color y una textura transparente muy realistas. La impresora 3D Stratasys J750 nos proporciona una ventaja significativa, ya que nos permite imprimir las texturas y los colores exactos definidos en nuestro diseño. Esto es fundamental para que los conceptos de diseño se aprueben para producción. En lo que se refiere a la impresión 3D de piezas transparentes, no hay otra tecnología comparable que cumpla nuestros estándares.

“La utilización de la J750 para el prototipado de las cubiertas de las luces traseras nos permitirá acelerar nuestro proceso de verificación de diseños”, prosigue Spiering. “Según nuestros cálculos, podemos ahorrar hasta un 50 % de tiempo utilizando esta técnica de impresión 3D en nuestro proceso de prototipado.

El Dr. Spiering y su equipo de 24 miembros se encargan de aportar experiencia, asesoría y competencias de producción relacionadas con la impresión 3D en plásticos en Audi. La división, que adquirió su primera impresora 3D FDM de Stratasys en 2002, ha ampliado su cartera hasta diez impresoras 3D de polímeros, incluida una gama de impresoras 3D FDM y PolyJet de Stratasys.

Andy Middleton, presidente de Stratasys para EMEA, concluye: “Audi constituye un ejemplo excelente de cómo nuestra exclusiva tecnología de impresión 3D con múltiples materiales y colores puede combinar varios procesos de diseño en uno para acelerar los ciclos de desarrollo. Si extrapolamos el ahorro de tiempo que Audi ha conseguido en las luces traseras a otras piezas del automóvil, el impacto global en el tiempo de comercialización puede ser enorme. Estamos impacientes por ver cómo Audi sigue utilizando nuestras tecnologías FDM y PolyJet en nuevas áreas de aplicación para aumentar aún más las eficiencias en su proceso de desarrollo”.

-

El Centro de impresión 3D en plásticos de Audi utilizará la exclusiva impresora 3D J750 para producir cubiertas de luces traseras de varios colores y gran realismo en una sola tirada de impresión

El Centro de impresión 3D en plásticos de Audi utilizará la exclusiva impresora 3D J750 para producir cubiertas de luces traseras de varios colores y gran realismo en una sola tirada de impresión

Click here to download 300dpi images -

En el caso concreto de las cubiertas para las luces traseras, Audi calcula una reducción de hasta el 50 % en los plazos de entrega de prototipado gracias a la exclusiva impresión 3D con múltiples materiales y colores de Stratasys

En el caso concreto de las cubiertas para las luces traseras, Audi calcula una reducción de hasta el 50 % en los plazos de entrega de prototipado gracias a la exclusiva impresión 3D con múltiples materiales y colores de Stratasys

Click here to download 300dpi images