- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

BAE Systems installs fourth Stratasys F900 3D printer to support Factory of the Future initiative

Growing use of additive manufacturing for prototypes, tooling and end-use parts significantly reduces cost and lead time compared to traditional methods

Eden Prairie, Minn. and London, July 15, 2020 – British defence, security, and aerospace giant BAE Systems (LON: BA) has added a fourth Stratasys (NASDAQ: SSYS) F900 3D Printer to its manufacturing site in Samlesbury, UK, in a continued effort to reduce costs and improve production agility.

Along with its existing F900 line-up, the latest installation will run around the clock as an integral part of BAE’s transformative “Factory of the Future” initiative, a cutting-edge facility in Lancashire which brings together the latest advances in technology and manufacturing to work seamlessly with human operators in a first-of-its-kind, fully connected way. Today, Stratasys industrial-grade FDM additive manufacturing is used across aircraft ground equipment operations for a wide range of applications spanning space models and design verification prototypes, manufacturing tools such as jigs and fixtures, and final end-use parts.

Optimizing aircraft production with additive manufacturing

According to BAE Systems, use of additive manufacturing across these applications is making production more flexible, faster and helping to reduce costs. Indeed, when using its F900 3D Printers to manufacture production tools, the company says that it is witnessing ‘significant cost and lead time reductions’ against those of traditional manufacturing methods.

“Our Factory of the Future programme is all about driving the future of fighter aircraft production with disruptive technologies and we’re working closely with our suppliers and wider industry to meet the challenges the UK Government has set out to us. Stratasys FDM additive manufacturing plays an important role in this initiative, as it helps us meet our overall company objectives to reduce costs and time-to-market,” says Greg Flanagan, Additive Manufacturing Operations Lead, BAE Systems Air.

BAE Systems’ latest F900 installation will not only increase 3D printing capacity, but also help exploit new 3D printing materials for tooling applications. This includes carbon-fiber-filled FDM Nylon 12CF material, which is used to create robust yet lightweight repair and development tools for the production line.

According to Flanagan, FDM-based 3D printing technology in particular offers an opportunity to decrease the up-front cost of tooling for new products. This is especially so with items such as drill tools, repair tools and other development tools that are often needed in small numbers.

“This technology allows us to innovate many of our traditional manufacturing processes,” he says. “We can rapidly 3D print one-off parts for new products, replace tools more easily and cost-effectively, and maintain production operations when hardware is delayed. If supply chains become disrupted, having this production power in-house also enables us to be more agile as a business and continue to best serve the needs of our customers.”

BAE Systems also has found great success in identifying traditionally manufactured applications that can be enhanced, or in some cases replaced, with high-performance 3D printing materials. This includes utilizing durable ABS and ASA materials for a range of aircraft ground equipment, such as cockpit floor covers for the Typhoon fighter aircraft. “With our F900, the thermoplastic covers can be made much faster than traditionally manufactured versions and are a lot lighter and easier to move for the ground crew, so it improves efficiencies within the maintenance, repair and overhaul process. An added bonus is that they can be printed in red – the color of all ‘remove before flight’ components,” he adds.

The latest F900 was purchased from Stratasys’ local partner Laser Lines, through whom BAE Systems has been a Stratasys customer since 2006.

Yann Rageul, Director Manufacturing Solutions EMEA at Stratasys, said, “BAE System’s Factory of the Future programme is a prime example of innovative companies seeking to exploit the latest advanced manufacturing technologies and processes to enhance traditional production as we know it. We continue to collaborate closely with the team at BAE to explore new solutions that further expand the application use of additive manufacturing within production – which will help to address and solve the company’s current and future manufacturing challenges.”

-

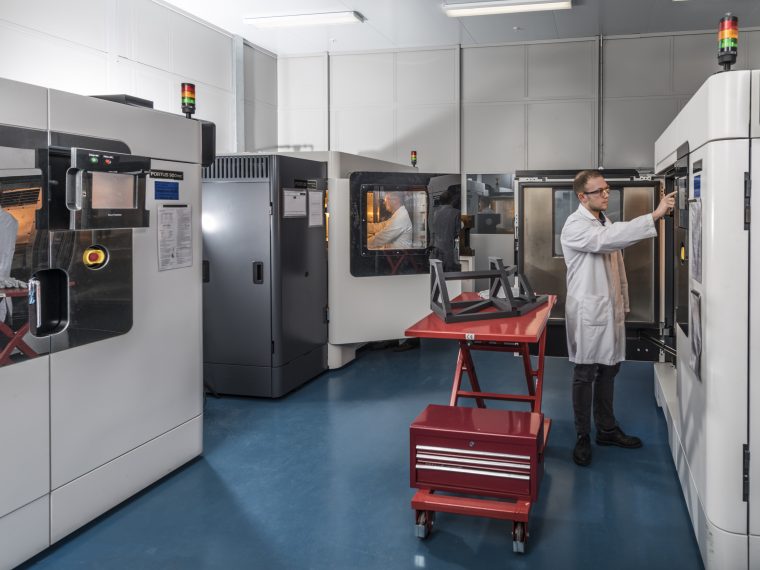

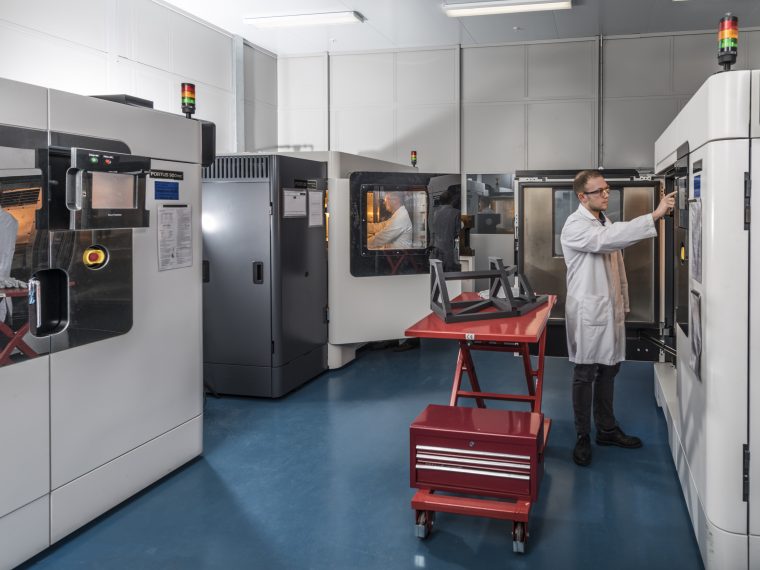

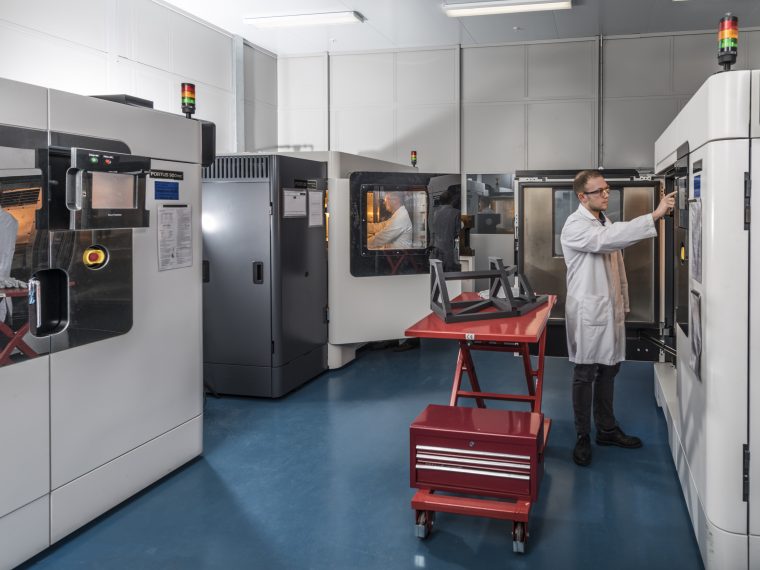

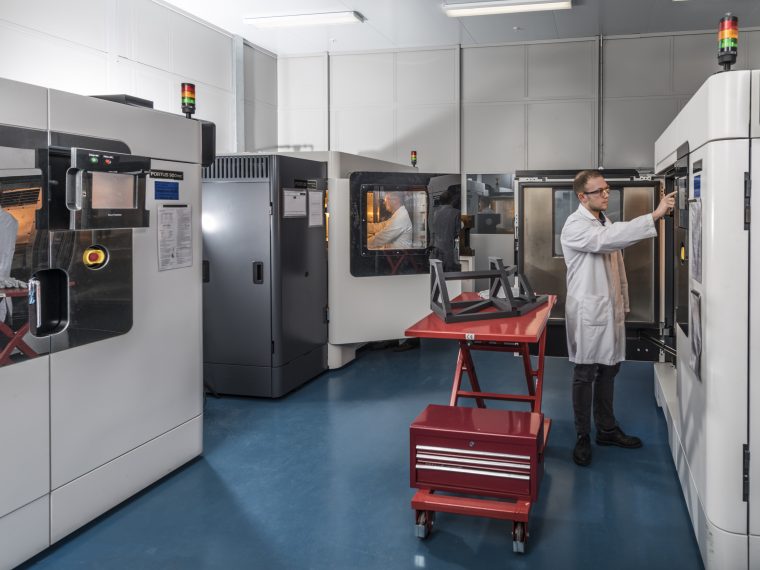

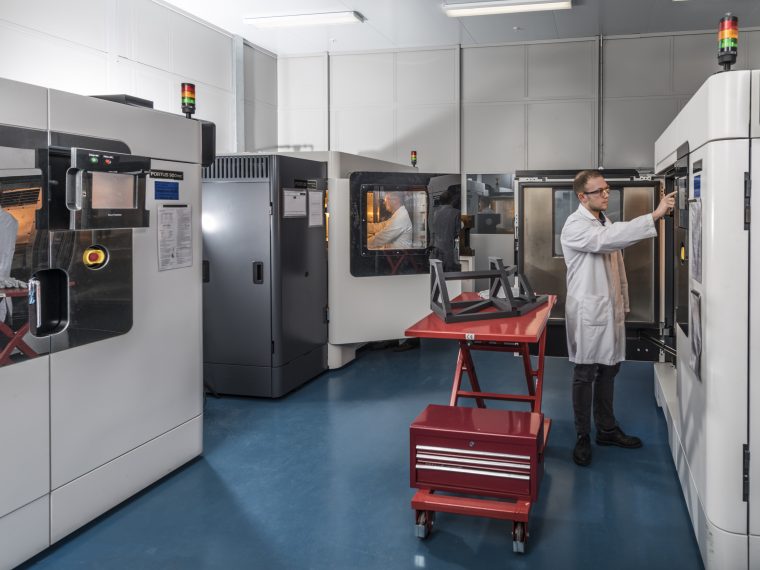

BAE Systems’ fourth Stratasys F900 3D Printer will serve as an integral aspect of the company’s Factory of the Future initiative

BAE Systems’ fourth Stratasys F900 3D Printer will serve as an integral aspect of the company’s Factory of the Future initiative

Click here to download 300dpi images -

Greg Flanagan, pictured with a 3D printed Typhoon cockpit floor cover produced in Stratasys ABS material on the F900

Greg Flanagan, pictured with a 3D printed Typhoon cockpit floor cover produced in Stratasys ABS material on the F900

Click here to download 300dpi images -

Stratasys FDM additive manufacturing is used across ground equipment operations for the Typhoon fighter aircraft

Stratasys FDM additive manufacturing is used across ground equipment operations for the Typhoon fighter aircraft

Click here to download 300dpi images

BAE Systems installe une quatrième imprimante 3D F900 de Stratasys pour soutenir l'initiative « L'usine du futur »

L’utilisation croissante de la fabrication additive pour les prototypes, l’outillage et les pièces finales réduit considérablement les coûts et les délais par rapport aux méthodes traditionnelles

Eden Prairie, Minnesota et Londres, 15 juillet 2020 – Le géant britannique de la défense, de la sécurité et de l’aérospatiale BAE Systems (LON: BA) vient d’ajouter une quatrième imprimante 3D F900 de Stratasys (NASDAQ: SSYS) sur son site de production de Samlesbury au Royaume-Uni, dans le cadre d’une recherche constante de réduction des coûts et d’amélioration de la flexibilité de production.

Outre sa gamme existante de F900, la dernière venue fonctionnera 24 heures sur 24 dans le cadre de l’initiative révolutionnaire « L’usine du futur » lancée par BAE, une installation de pointe dans le Lancashire qui rassemble les dernières avancées en matière de technologie et de fabrication pour travailler en toute transparence avec des opérateurs humains d’une manière inédite et entièrement connectée. Actuellement, la fabrication additive FDM de qualité industrielle de Stratasys est utilisée dans les opérations d’équipement au sol des avions pour une large gamme d’applications comprenant les modèles spatiaux et les prototypes de vérification de la conception, les outils de fabrication tels que les gabarits et les fixations, ainsi que les pièces finales.

Optimiser la production aéronautique grâce à la fabrication additive

Selon BAE Systems, l’utilisation de la fabrication additive dans ces applications rend la production plus flexible, plus rapide et contribue à réduire les coûts. Lorsqu’elle utilise ses imprimantes 3D F900 pour fabriquer des outils de production, l’entreprise déclare en effet qu’elle constate « une réduction importante des coûts et des délais » par rapport aux méthodes de fabrication traditionnelles.

« Notre programme ” L’usine du futur ” vise à façonner l’avenir de la production d’avions de chasse avec des technologies innovantes et nous travaillons en étroite collaboration avec des fournisseurs et l’industrie au sens large pour relever les défis que le gouvernement britannique nous a lancés. La fabrication additive FDM de Stratasys joue un rôle important dans cette initiative, car elle nous aide à atteindre les objectifs généraux de notre entreprise en matière de réduction des coûts et de délai de commercialisation », déclare Greg Flanagan, responsable des opérations de fabrication additive chez BAE Systems Air.

La dernière F900 installée chez BAE Systems permettra non seulement d’augmenter la capacité d’impression 3D, mais aussi d’exploiter de nouveaux matériaux d’impression 3D pour les applications d’outillage. Cela inclut le matériau Nylon 12CF renforcé de fibre de carbone utilisé pour créer des outils de réparation et de développement légers et robustes pour la ligne de production.

Selon M. Flanagan, la technologie d’impression 3D FDM en particulier permet de réduire le coût initial de l’outillage pour les nouveaux produits. C’est notamment le cas pour des éléments tels que les outils de perçage, les outils de réparation et d’autres outils de développement qui sont souvent nécessaires en petit nombre.

« Cette technologie nous permet d’innover dans un grand nombre de nos processus de fabrication traditionnels, dit-il. Nous pouvons rapidement imprimer en 3D des pièces uniques pour de nouveaux produits, remplacer des outils plus facilement et à moindre coût, et poursuivre les opérations de production en cas de retard du matériel. En cas de perturbation des chaînes d’approvisionnement, le fait de disposer de cette capacité de production en interne nous donne également plus de souplesse et nous permet de continuer à répondre aux mieux aux besoins de nos clients. »

BAE Systems a également réussi à identifier avec succès des applications de fabrication traditionnelle susceptibles d’être améliorées, ou dans certains cas remplacées, avec des matériaux d’impression 3D haute performance. Cela inclut l’utilisation de matériaux ABS et ASA durables pour toute une série d’équipements au sol, tels que les revêtements de sol du cockpit de l’avion de chasse Typhoon. « Avec notre F900, les revêtements thermoplastiques peuvent être fabriqués beaucoup plus rapidement que les versions fabriquées par des moyens conventionnels. Ils sont également beaucoup plus légers et plus faciles à déplacer pour le personnel au sol, ce qui améliore l’efficacité des processus de maintenance, de réparation et de révision. Un autre avantage est qu’ils peuvent être imprimés en rouge, la couleur de tous les composants « à retirer avant le vol », ajoute-il.

La dernière F900 a été achetée auprès de Laser Lines, le partenaire local de Stratasys, par l’intermédiaire duquel BAE Systems est client de Stratasys depuis 2006.

Yann Rageul, directeur des solutions de fabrication pour la région EMEA chez Stratasys, a déclaré : « Le programme « L’usine du futur » de BAE System est un excellent exemple de la façon dont les entreprises innovantes cherchent à tirer parti des dernières technologies et des processus de fabrication avancés pour améliorer la production traditionnelle telle que nous la connaissons. Nous continuons à collaborer étroitement avec l’équipe de BAE, afin d’explorer de nouvelles solutions permettant d’élargir encore davantage le recours à la fabrication additive dans la production, ce qui permettra de relever et de résoudre les défis actuels et futurs de l’entreprise en matière de fabrication. »

-

La quatrième imprimante 3D F900 de Stratasys installée par BAE Systems fera partie intégrante de l'initiative « L'usine du futur » de la société

La quatrième imprimante 3D F900 de Stratasys installée par BAE Systems fera partie intégrante de l'initiative « L'usine du futur » de la société

Click here to download 300dpi images -

Greg Flanagan, photographié avec un revêtement de sol de cockpit Typhoon imprimé en 3D et réalisé en matériau ABS de Stratasys sur la F900

Greg Flanagan, photographié avec un revêtement de sol de cockpit Typhoon imprimé en 3D et réalisé en matériau ABS de Stratasys sur la F900

Click here to download 300dpi images -

La fabrication additive FDM de Stratasys est utilisée dans les opérations d'équipement au sol pour l'avion de chasse Typhoon

La fabrication additive FDM de Stratasys est utilisée dans les opérations d'équipement au sol pour l'avion de chasse Typhoon

Click here to download 300dpi images

BAE Systems installiert den vierten Stratasys F900 3D-Drucker zur Unterstützung der Initiative Factory of the Future

Der zunehmende Einsatz der additiven Fertigung bei Prototypen, Werkzeugbau und Endbauteilen reduziert Kosten und Vorlaufzeit im Vergleich zu traditionellen Fertigungsverfahren erheblich

Eden Prairie, Minnesota und London, 15. Juli 2020 – Der britische Riesenkonzern für Rüstung, Informationssicherheit und Luft- und Raumfahrt, BAE Systems (LON: BA), hat einen vierten Stratasys (NASDAQ: SSYS) F900 3D-Drucker angeschafft, um seine Produktionsstätte in Samlesbury im Vereinigten Königreich mit einer kontinuierlichen Bemühung um Kostensenkung und größere Produktionsagilität zu unterstützen.

Zusammen mit den bereits bestehenden F900 wird die neueste Installation rund um die Uhr als integraler Bestandteil der Wandlungsinitiative „Factory of the Future“ von BAE laufen. Dabei handelt es sich um eine hochmoderne Einrichtung in Lancashire, in der neueste Fortschritte in Technologie und Fertigung nahtlos mit dem menschlichen Anwenderpersonal vollständig miteinander verknüpft werden. Das ist absolut neuartig. Heute wird die additive FDM-Fertigung von Stratasys für Anwendungen in allen Bodenausstattungen für Flugzeuge eingesetzt. Dabei handelt es sich um eine breite Palette an Anwendungsbereichen, die von Raumfahrtmodellen und Designverifikations-Prototypen, Fertigungswerkzeuge wie Werkzeuge und Vorrichtungen sowie Endbauteile umfassen.

Optimierung des Flugzeugbaus durch additive Herstellung

BAE Systems zufolge gestaltet der Einsatz additiver Fertigung in solchen Anwendungsbereichen die Produktion flexibler, schneller und kostensparender. Das Unternehmen bezeugt zudem, dass der Einsatz des F900 3D-Druckers zur Erstellung von Produktionswerkzeugen eine „erhebliche Senkung der Kosten und Vorlaufzeiten“ im Vergleich zu denen bietet, die mit traditionellen Fertigungsverfahren erstellt wurden.

„In unserem Programm Factory of the Future geht es darum, die Zukunft der Kampfflugzeugfertigung mit bahnbrechenden Technologien voranzutreiben. Und wir arbeiten eng mit unseren Lieferanten und der restlichen Branche zusammen, um die Anforderungen der Regierung des Vereinigten Königreichs zu erfüllen. Die additive FDM-Fertigung von Stratasys spielt in dieser Initiative eine wichtige Rolle und unterstützt uns dabei, die allgemeinen Ziele des Unternehmens zur Senkung der Kosten und Verkürzung der Markteinführungszeiten zu erreichen“, sagt Greg Flanagan, Additive Manufacturing Operations Lead bei BAE Systems Air.

Dank der neuesten Installation der F900 bei BAE Systems werden nicht nur die 3D-Druckkapazitäten erhöht, sondern auch neues 3D-Druckmaterial für Anwendungen im Werkzeugbau erkundet. Dazu gehört das mit kohlenstofffasern verstärkte Material FDM Nylon 12CF, das für die Erstellung robuster und doch leichter Reparatur- und Entwicklungstools an der Produktionsstrecke eingesetzt wird.

Flanagan zufolge bietet insbesondere die 3D-Drucktechnologie auf FDM-Basis die Möglichkeit, die Vorlaufkosten von Werkzeugen für neue Produkte zu senken. Das gilt speziell bei Teilen wie Bohrer, Reparaturwerkzeuge und sonstige Entwicklungswerkzeuge, die häufig nur in kleiner Auflage benötigt werden.

„Diese Technologie ermöglicht uns, viele unserer herkömmlichen Fertigungsverfahren neu zu erfinden“, sagt er. „Wir können einzelne Bauteile für neue Produkte schnell drucken, Werkzeuge einfacher und kosteneffizienter ersetzen und den Produktionsbetrieb aufrecht erhalten, wenn sich die Hardware verzögert. Sollte die Lieferkette unterbrochen werden, haben wir dank dieser unternehmensinternen Produktionskraft die Möglichkeit, als Unternehmen agiler zu reagieren und weiterhin bestmöglich unsere Kunden zu bedienen.“

BAE Systems hat auch große Erfolge bei der Identifizierung traditionell hergestellter Anwendungen erzielt, die durch Hochleistungs-3D-Druckmaterialien verbessert oder in einigen Fällen ersetzt werden können. Dazu zählt auch der Einsatz von ABS und ASA im Bereich der Flugzeugbodenausstattung, wie beispielsweise bei Bodenbelägen für Cockpits des Kampfflugzeuges Typhoon. „Mit unserer F900 können die thermoplastischen Bodenbeläge sehr viel schneller hergestellt werden als traditionell gefertigte Versionen. Zudem sind sie sehr viel leichter und vom Bodenpersonal einfacher zu bewegen. Das erhöht die Wirtschaftlichkeit bei Instandhaltung, Reparatur und Überholung. Ein zusätzlicher Vorteil ist, dass sie in Rot gedruckt werden können – das ist die Farbe für alle Komponenten, die „vor dem Flug zu entfernen“ sind“, fügt er hinzu.

Die neueste F900 wurde von Stratasys über den lokalen Vertriebspartner Laser Lines erworben, über den BAE Systems seit 2006 Kunde von Stratasys ist.

Yann Rageul, Director Manufacturing Solutions EMEA bei Stratasys, sagt: „Das Programm von BAE System Factory of the Future ist ein Paradebeispiel dafür, wie innovative Unternehmen versuchen, die neuesten Fertigungstechnologien und -verfahren zur Verbesserung traditioneller Fertigung als solche zu nutzen. Wir arbeiten weiterhin eng mit dem Team bei BAE zusammen, um neue Lösungen zu finden, mit denen die Anwendungsbereiche additiver Fertigung innerhalb der Produktion noch erweitert werden können. Dadurch werden die derzeitigen und künftigen Herausforderungen des Unternehmens in der Fertigung angegangen und gelöst“.

-

Der vierte von BAE Systems angeschaffte 3D-Drucker Stratasys F900 dient als wesentlicher Bestandteil der Unternehmensinitiative „Factory of the Future“

Der vierte von BAE Systems angeschaffte 3D-Drucker Stratasys F900 dient als wesentlicher Bestandteil der Unternehmensinitiative „Factory of the Future“

Click here to download 300dpi images -

Greg Flanagan mit einer mit der F900 3D-gedruckten Bodenabdeckung für das Typhoon-Cockpit aus Stratasys ABS-Material

Greg Flanagan mit einer mit der F900 3D-gedruckten Bodenabdeckung für das Typhoon-Cockpit aus Stratasys ABS-Material

Click here to download 300dpi images -

Die additive FDM-Fertigung von Stratasys kommt bei Arbeiten der Bodenausstattungen für das Kampfflugzeug Typhoon zum Einsatz

Die additive FDM-Fertigung von Stratasys kommt bei Arbeiten der Bodenausstattungen für das Kampfflugzeug Typhoon zum Einsatz

Click here to download 300dpi images

BAE Systems installa la quarta stampante 3D F900 di Stratasys a supporto del programma "La fabbrica del futuro"

L’uso crescente della fabbricazione additiva per la realizzazione di prototipi, attrezzaggi e parti finali riduce significativamente i costi e i tempi di consegna rispetto ai metodi tradizionali

Eden Prairie (Minn.) e Londra, 15 luglio 2020 – Il gigante britannico del settore aerospaziale, della difesa e della sicurezza BAE Systems (LON: BA) ha aggiunto una quarta stampante 3D F900 di Stratasys (NASDAQ: SSYS) nel suo stabilimento produttivo di Samlesbury (Regno Unito), in uno sforzo continuo per ridurre i costi e snellire il processo di produzione.

Aggiunta alla serie di stampanti F900 attualmente in dotazione, l’ultima acquisita funzionerà 24 ore su 24 a supporto di un’iniziativa rivoluzionaria di BAE, “La fabbrica del futuro”, un impianto all’avanguardia nel Lancashire dotato di soluzioni tecnologiche e produttive di punta che operano integrandosi con l’elemento umano senza soluzione di continuità, con una modalità di connessione integrata assolutamente inedita. Ad oggi, la fabbricazione additiva FDM di livello industriale di Stratasys viene utilizzata a supporto delle operazioni di equipaggiamento a terra degli aeromobili, con un’ampia gamma di applicazioni che vanno dai modelli spaziali ai prototipi di verifica del progetto, dagli attrezzaggi di produzione come maschere e staffaggi alle parti di uso finale.

Ottimizzazione della produzione per il settore aeronautico attraverso la fabbricazione additiva

Secondo BAE Systems, l’uso della fabbricazione additiva in queste applicazioni apporta maggiore flessibilità e velocità alla produzione, contribuendo inoltre alla riduzione dei costi. Con l’utilizzo delle stampanti 3D F900, l’azienda ha infatti rilevato “significative riduzioni dei costi e dei tempi di consegna” nella realizzazione di strumenti di produzione rispetto ai metodi di produzione tradizionali.

“Il nostro programma “La fabbrica del futuro” punta a guidare il futuro della produzione di aerei da combattimento con tecnologie dirompenti. Stiamo lavorando a stretto contatto con i nostri fornitori e con il settore in generale per dare risposta alle sfide che il Governo del Regno Unito ci ha posto. La fabbricazione additiva FDM di Stratasys svolge un ruolo importante in questa iniziativa, perché ci aiuta a raggiungere i nostri obiettivi complessivi di riduzione dei costi e dei tempi di commercializzazione”, ha segnalato Greg Flanagan, responsabile delle operazioni di fabbricazione additiva in BAE Systems Air.

L’ultima F900 acquisita non solo aumenterà la capacità di stampa 3D, ma consentirà anche a BAE System di sfruttare i nuovi materiali disponibili per questa tecnologia per applicazioni di attrezzaggio. Tra questi, il Nylon 12CF FDM in fibra di carbonio, usato per realizzare strumenti di riparazione e sviluppo robusti e al contempo leggeri per la linea di produzione.

In particolare, secondo Flanagan, la tecnologia di stampa 3D FDM offre l’opportunità di ridurre il costo iniziale degli attrezzaggi per i nuovi prodotti. Ciò vale soprattutto per utensili per la perforazione, attrezzi per la riparazione o altri strumenti di sviluppo che spesso sono necessari in piccole quantità.

“Questa tecnologia ci permette di rinnovare molti dei nostri processi di produzione tradizionali”, ha dichiarato. “Possiamo stampare rapidamente in 3D pezzi unici per prodotti nuovi, sostituire gli attrezzaggi in modo più semplice ed economico e garantire l’operatività produttiva anche quando i componenti sono in ritardo. In caso di interruzione della catena di approvvigionamento, la disponibilità interna di questa capacità produttiva permette alla nostra azienda di essere più agile e di continuare a soddisfare al meglio le esigenze dei nostri clienti”.

BAE Systems ha inoltre individuato con grande successo applicazioni di produzione tradizionali che possono essere migliorate o in alcuni casi sostituite con l’uso di materiali di stampa 3D ad alte prestazioni. Questo include l’utilizzo di materiali ABS e ASA durevoli per una serie di equipaggiamenti a terra dei velivoli, come le coperture del pavimento della cabina di pilotaggio per i caccia Typhoon. “Con la nostra F900, siamo in grado di realizzare le coperture termoplastiche molto più velocemente delle versioni prodotte con i metodi tradizionali, che ora sono ora molto più leggere e facili da trasportare per il personale di terra, migliorando così l’efficienza delle procedure di manutenzione, riparazione e revisione. Un ulteriore vantaggio è che possono essere stampate in rosso, il colore che contrassegna tutti i componenti che vanno rimossi prima del volo”, ha aggiunto.

L’ultima F900 è stata acquistata tramite il partner locale di Stratasys Laser Lines, attraverso cui BAE Systems è cliente di Stratasys dal 2006.

Yann Rageul, Director Manufacturing Solutions EMEA di Stratasys, ha detto: “Il programma ‘La fabbrica del futuro’ di BAE System è un ottimo esempio di aziende innovative che puntano a sfruttare le tecnologie più recenti e i processi di produzione più avanzati per migliorare la fabbricazione tradizionale così come la conosciamo. Continuiamo a collaborare strettamente con il team di BAE per esplorare nuove soluzioni che estendano ulteriormente l’uso applicativo della fabbricazione additiva che aiuterà ad affrontare e a risolvere le sfide produttive attuali e future dell’azienda.”

-

La quarta stampante 3D Stratasys F900 acquisita da BAE Systems sarà parte integrante della sua iniziativa "La fabbrica del futuro"

La quarta stampante 3D Stratasys F900 acquisita da BAE Systems sarà parte integrante della sua iniziativa "La fabbrica del futuro"

Click here to download 300dpi images -

Greg Flanagan, nella foto con una copertura del pavimento della cabina di pilotaggio del Typhoon, realizzata in materiale ABS Stratasys con la stampante 3D F900

Greg Flanagan, nella foto con una copertura del pavimento della cabina di pilotaggio del Typhoon, realizzata in materiale ABS Stratasys con la stampante 3D F900

Click here to download 300dpi images -

La fabbricazione additiva FDM di Stratasys è utilizzata in tutte le operazioni di equipaggiamento a terra dei caccia Typhoon

La fabbricazione additiva FDM di Stratasys è utilizzata in tutte le operazioni di equipaggiamento a terra dei caccia Typhoon

Click here to download 300dpi images

BAE Systems instala su cuarta impresora 3D F900 de Stratasys para apoyar la iniciativa de "fábrica del futuro"

El uso creciente de la fabricación aditiva en la realización de prototipos, la fabricación de herramientas y piezas finales reduce considerablemente los costes y los plazos de entrega en comparación con los métodos tradicionales

Eden Prairie, Minn. y Londres, 15 de julio de 2020 – El gigante británico del sector aeroespacial, la defensa y la seguridad BAE Systems (LON: BA) ha incorporado una cuarta impresora 3D Stratasys (NASDAQ: SSYS) F900 a su planta de fabricación de Samlesbury, Reino Unido, como parte de su esfuerzo constante por reducir costes y mejorar la agilidad de la producción.

Esta última incorporación a la línea existente de productos F900 funcionará las 24 horas del día como parte integral de la iniciativa transformadora de “fábrica del futuro” de BAE, una instalación puntera de Lancashire que reúne los últimos avances en tecnología y fabricación para trabajar en estrecha colaboración con los operadores humanos de una forma totalmente conectada, pionera en su género. Actualmente, la fabricación aditiva FDM de nivel industrial de Stratasys se emplea en las operaciones de los equipos aeronáuticos en tierra, para una amplia variedad de aplicaciones que van desde los modelos espaciales a los prototipos de verificación de diseños, la fabricación de herramientas como guías y fijaciones y las piezas finales.

Optimización de la producción aeronáutica con la fabricación aditiva

De acuerdo con BAE Systems, el uso de la fabricación aditiva en estas aplicaciones está permitiendo flexibilizar y acelerar la producción y reducir costes. De hecho, gracias al uso de sus impresoras 3D F900 en la fabricación de herramientas de producción, la empresa afirma estar experimentando una reducción significativa de los costes y los plazos de entrega en comparación con los métodos tradicionales.

“Nuestro programa ‘La fábrica del futuro’ persigue liderar el futuro de la producción de aviones de combate mediante tecnologías revolucionarias, y estamos trabajando codo a codo con nuestros proveedores y con la industria en su conjunto para dar respuesta a los retos que el Gobierno del Reino Unido nos ha planteado. La fabricación aditiva FDM de Stratasys desempeña un papel importante en esta iniciativa, ya que nos ayuda a alcanzar nuestros objetivos globales de empresa para reducir los costes y los tiempos de comercialización”, indica Greg Flanagan, Director de operaciones de fabricación aditiva de BAE Systems Air.

La última impresora F900 instalada por BAE Systems no solo aumentará la capacidad de impresión 3D, sino que también contribuirá a la explotación de nuevos materiales de impresión 3D para aplicaciones de herramientas. Entre ellos está el material relleno de fibra de carbono FDM Nylon 12CF, que se utiliza para crear herramientas de reparación y desarrollo resistentes y a la vez ligeras para la línea de producción.

Según Flanagan, la principal oportunidad que ofrece la tecnología de impresión 3D basada en FDM consiste en reducir los costes iniciales de fabricación de herramientas para nuevos productos. Esto adquiere especial importancia para elementos como las herramientas de perforación, de reparación y demás herramientas de desarrollo, que suelen necesitarse en pequeñas cantidades.

“Esta tecnología nos permite innovar en muchos de nuestros procesos de fabricación tradicionales”, afirma. “Podemos imprimir rápidamente en 3D piezas únicas para productos nuevos, sustituir herramientas con más facilidad y de manera más rentable y mantener las operaciones de fabricación cuando se retrasen componentes. Si se interrumpe la cadena de suministro, contar con esta capacidad de producción interna también nos permite ser más ágiles como empresa y seguir dando respuesta a nuestros clientes de la mejor manera”.

BAE Systems también ha tenido mucho éxito a la hora de identificar aplicaciones fabricadas de manera tradicional y que podían mejorarse con materiales de impresión 3D de alto rendimiento o, en algunos casos, sustituirse. Esto incluye el uso de materiales ABS y ASA duraderos para diversos equipos de tierra para aeronaves, como las cubiertas de suelo de cabina para el avión de combate Typhoon. “Con nuestra F900, podemos fabricar las cubiertas termoplásticas mucho más deprisa que las versiones fabricadas de la manera tradicional. Además, son mucho más ligeras y fáciles de trasladar por el personal de tierra, por lo que se mejora la eficacia en las tareas de mantenimiento, reparación y revisión. Una ventaja adicional es que pueden imprimirse en rojo, el color de todos los componentes que llevan la etiqueta “retirar antes de volar”, añade.

La última impresora F900 fue adquirida al distribuidor local de Stratasys, Laser Lines, a través del cual BAE Systems lleva siendo cliente de Stratasys desde 2006.

Yann Rageul, director de Soluciones de fabricación de Stratasys para EMEA, explica: “El programa “La fábrica del futuro” de BAE System es un ejemplo excelente de empresas innovadoras que desean beneficiarse de las tecnologías y los procesos de fabricación más avanzados para mejorar la producción tradicional, tal y como la conocemos. Seguimos colaborando estrechamente con el equipo de BAE para explorar nuevas soluciones que continúen ampliando el uso de aplicaciones de fabricación aditiva en el proceso de producción, lo que nos ayudará a abordar y solucionar los desafíos de fabricación actuales y futuros de la empresa”.

-

La cuarta impresora 3D Stratasys F900 de BAE Systems será un componente integral de la iniciativa de "fábrica del futuro" de la empresa

La cuarta impresora 3D Stratasys F900 de BAE Systems será un componente integral de la iniciativa de "fábrica del futuro" de la empresa

Click here to download 300dpi images -

Greg Flanagan, con una cubierta de suelo de cabina del Typhoon impresa en 3D, fabricada con material ABS en la F900

Greg Flanagan, con una cubierta de suelo de cabina del Typhoon impresa en 3D, fabricada con material ABS en la F900

Click here to download 300dpi images -

La fabricación aditiva FDM de Stratasys se utiliza en las operaciones del equipo de tierra del avión de combate Typhoon

La fabricación aditiva FDM de Stratasys se utiliza en las operaciones del equipo de tierra del avión de combate Typhoon

Click here to download 300dpi images