- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

Continental Shifts Gears in Automotive Production with Stratasys FDM Additive Manufacturing and Highly Specialized Materials

Installation of Fortus 450mc 3D printer results in cost-effective production and fast turnaround of high-quality customized parts with ESD-compliance

Renowned as one of the world’s leading tire manufacturers, Automotive technologies leader Continental AG actually has an even wider solutions portfolio, including automotive part production, connectivity, automated driving and mobility services via its Continental Engineering Services (CES) division. Cost effectiveness and speed are keys to its manufacturing success, and that’s turned the company on to effective use of additive manufacturing.

Continental has its own Additive Design and Manufacturing (ADaM) Competence Center, which offers both internal and external customers a wide range of additive samples, mechanical parts and series production solutions with metal or plastic assemblies. Continental’s ADaM Competence Center houses an industrial-grade FDM-based Stratasys Fortus 450mc 3D Printer, which manufactures final production parts, prototypes and – most notably – jigs and fixtures for the company’s own production line machinery.

Enabling Customized Part Production with Advanced Materials

Key to the company’s production capabilities is a range of specialized additive manufacturing materials, enabling the team to produce customized solutions for the production line – such as Stratasys’ ULTEM™ 9085 resin and ESD-compliant ABS ESD7™.

“We carefully select additive manufacturing technologies in our Competence Center according to their high-performance capabilities, so that we can undertake the widest range of applications possible,” explains Stefan Kammann, Head of Samples and Mechanical Solutions, Continental Engineering Services. “The Fortus 450mc is a great addition to our portfolio, as it enables us to access highly specialized materials that allow us to meet the requirements of demanding production applications on the factory floor. In fact, it’s the only 3D printer we have that is capable of creating ESD-compliant production parts in very little time.”

When producing automotive parts and solutions for customers, Continental Engineering Services works with multiple electronic parts and components on its manufacturing floor. Static dissipative properties are therefore paramount for all machinery parts that come into contact with electronic components. This prevents static discharge, which could damage products, impair performance or even cause an explosion or fire. For the many fixtures and tools manufactured in-house at Continental, ABS-ESD7 material meets the necessary electrostatic discharge standards for handling sensitive electronic parts – while also offering durability and stability.

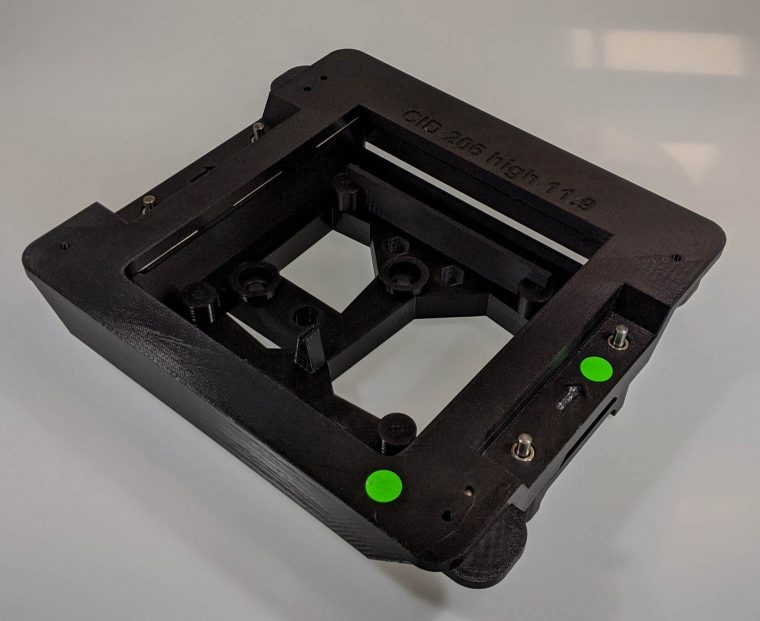

Automotive displays are one such application. “We are able to 3D print the gluing jig for the automotive display assembly with Stratasys’ ABS-ESD7 material, which means we have a fast, safe, and ESD-compliant solution in-house that is customizable,” Kammann says. “This not only ensures continuous fast production, but also demonstrates how we look for the best technology to solve the manufacturing challenges with which we are faced.”

For Continental, the production speed of the Fortus 450mc is a valuable asset to accelerate processes and ensure continuous automotive production. If needed, tools and parts can be produced in just a matter of hours – which means the team can set print jobs to run overnight and have finished parts in their hands the very next morning. This affords Continental much more production agility overall, especially when it comes to replacement parts.

“With the Fortus 450mc, we’re able to quickly manufacture replacement production tools and parts in high-performance thermoplastics that perform in the same way we would expect of a traditionally manufactured equivalent,” says Kammann. “Importantly, this avoids lengthy manufacturing times associated with traditionally produced tools, and bypasses costly machine downtime associated with the wait for replacement parts. Instead, we are able to ensure continuous production and little to no machinery downtime.”

Yann Rageul, Head of Manufacturing Business Unit for EMEA and Asia at Stratasys comments: “While the current global economic climate continues to present challenges, additive manufacturing is playing a key role in delivering much-needed efficiencies for businesses across the product development process. With more and more specialized materials now available, manufacturers are able to meet the exacting requirements of demanding traditional production applications and introduce more customization benefits into the process as a result. It is great to see companies such as Continental embracing additive manufacturing within their businesses to overcome production challenges and ensure quality of service to customers is maintained. For our customers, and most businesses right now, this is a strategic imperative.”

-

Continental ranks among the automotive technology leaders and offers a broad product range for passenger cars, commercial vehicles and two-wheelers (Credit: Continental AG)

Continental ranks among the automotive technology leaders and offers a broad product range for passenger cars, commercial vehicles and two-wheelers (Credit: Continental AG)

Click here to download 300dpi images -

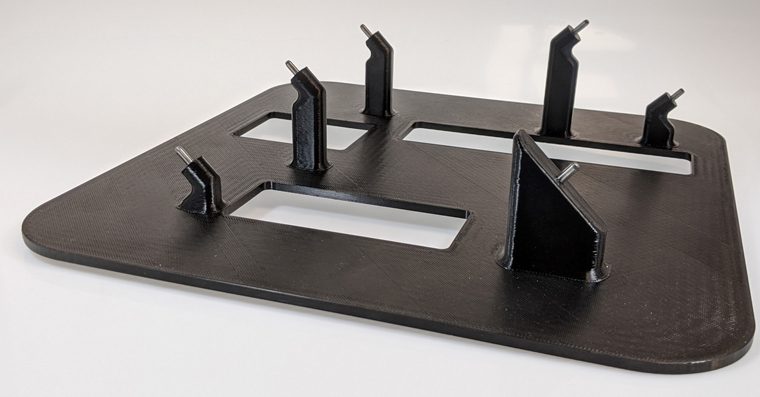

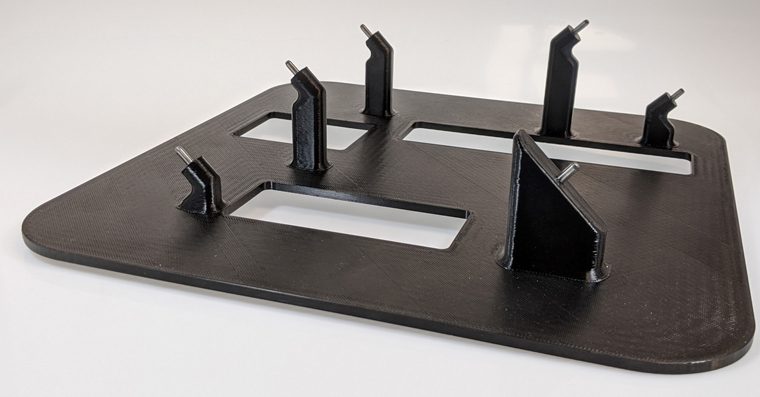

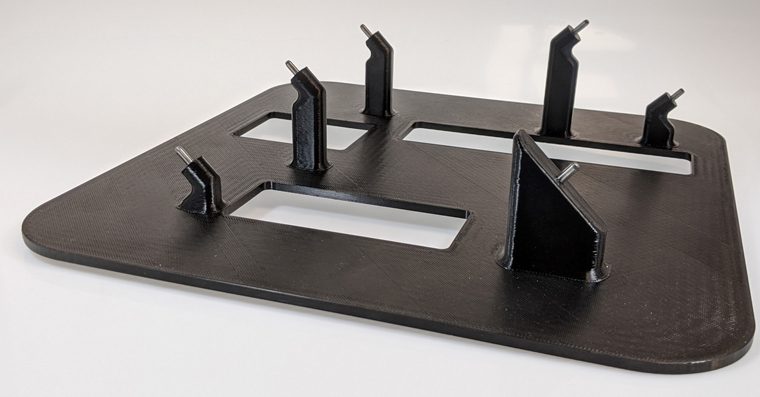

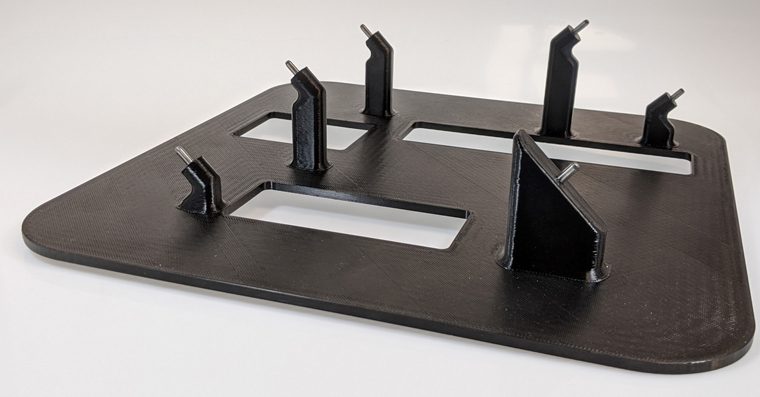

X-ray guide used to ensure automotive sensors are kept in place during production and to guarantee product repeatability. 3D printed in Stratasys ULTEMTM 9085 resin

X-ray guide used to ensure automotive sensors are kept in place during production and to guarantee product repeatability. 3D printed in Stratasys ULTEMTM 9085 resin

Click here to download 300dpi images -

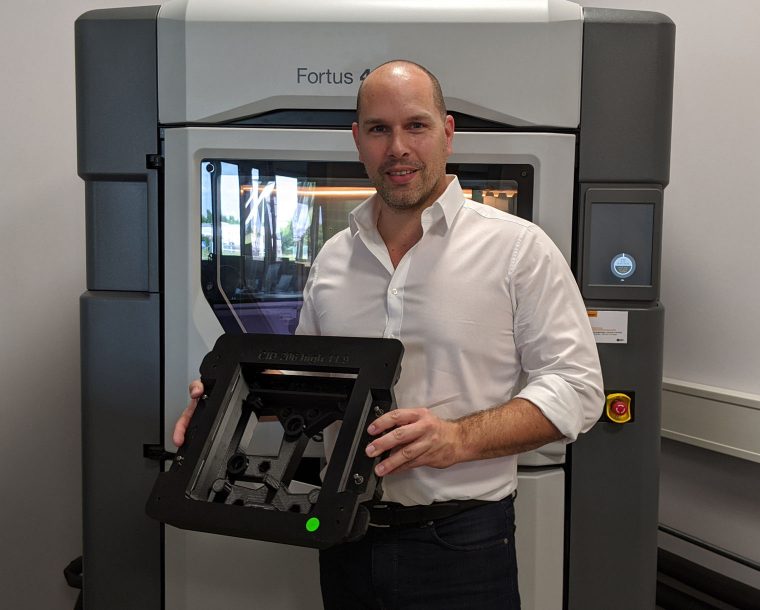

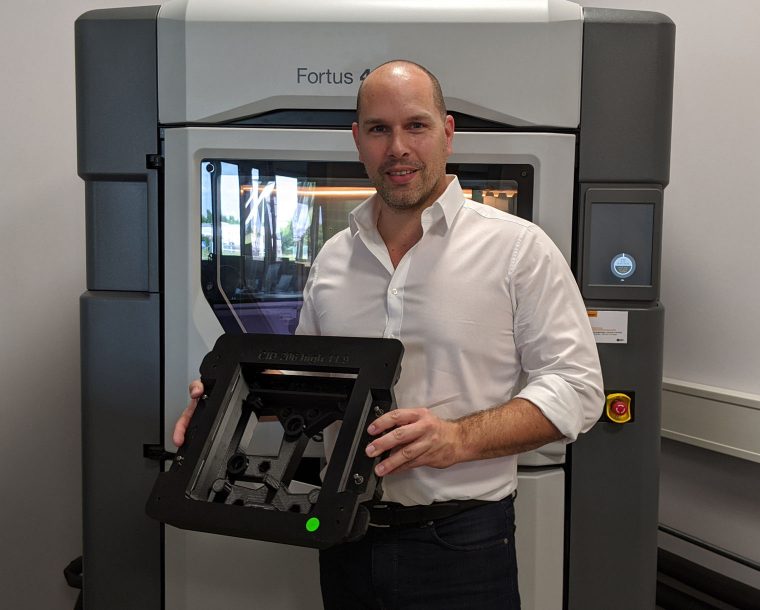

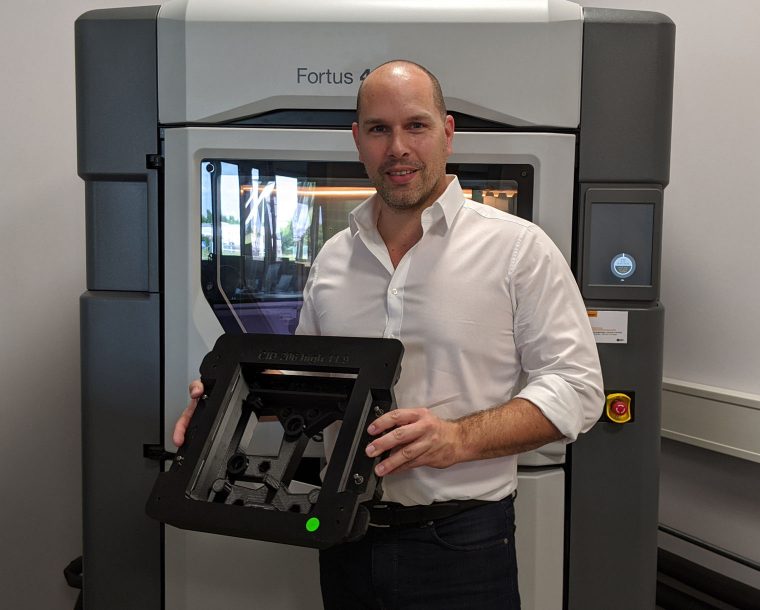

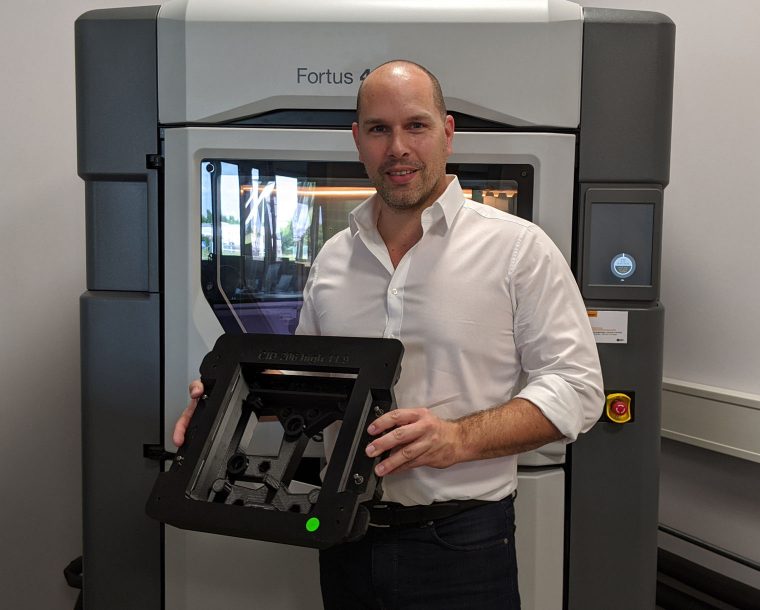

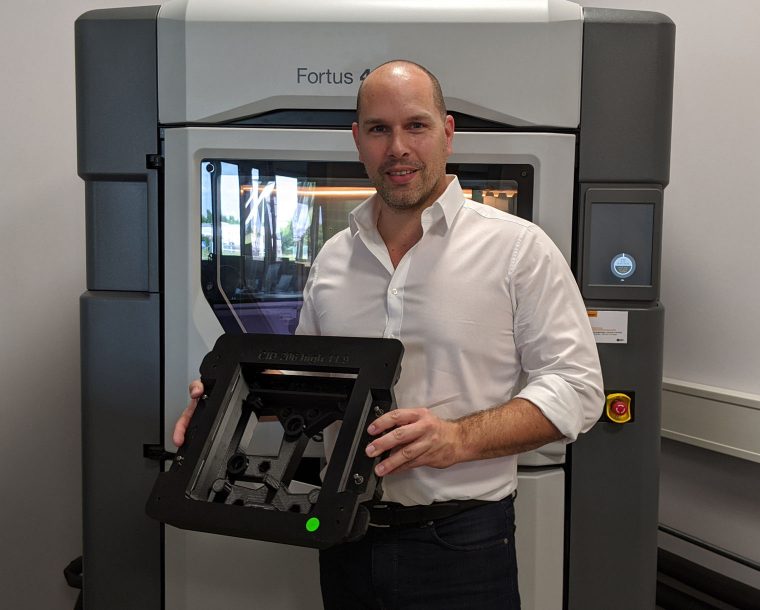

Stefan Kammann in front of the Fortus 450mc 3D Printer at the ADaM Competence Center, holding a 3D printed ESD-compliant gluing jig

Stefan Kammann in front of the Fortus 450mc 3D Printer at the ADaM Competence Center, holding a 3D printed ESD-compliant gluing jig

Click here to download 300dpi images -

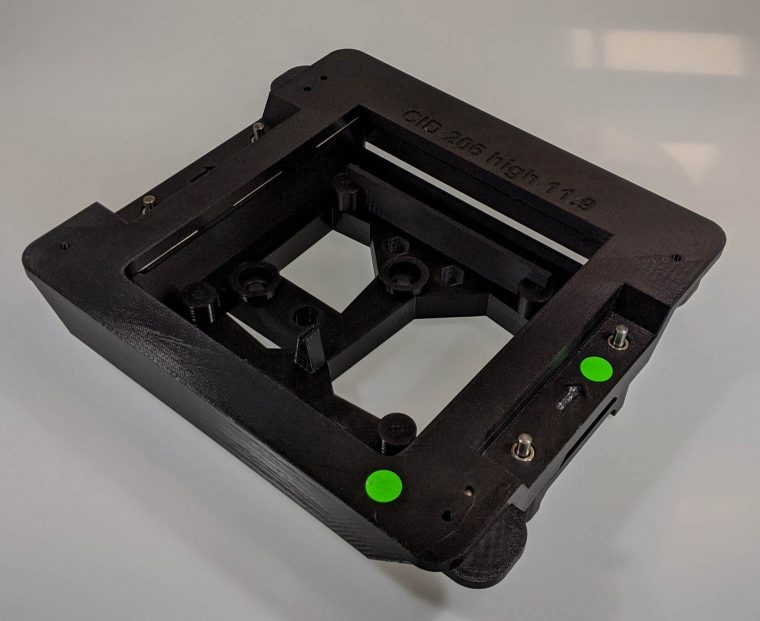

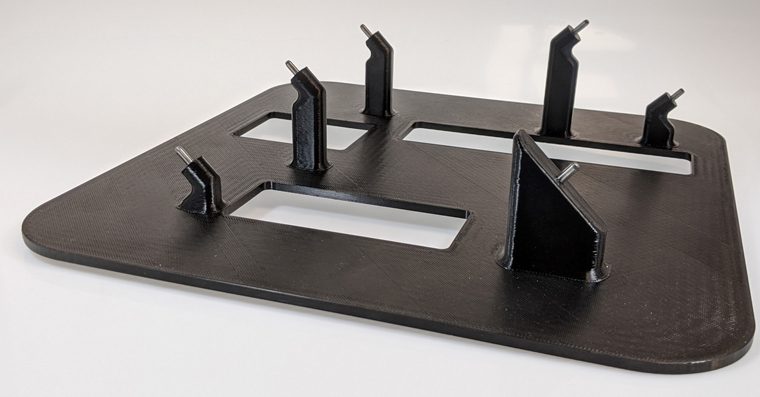

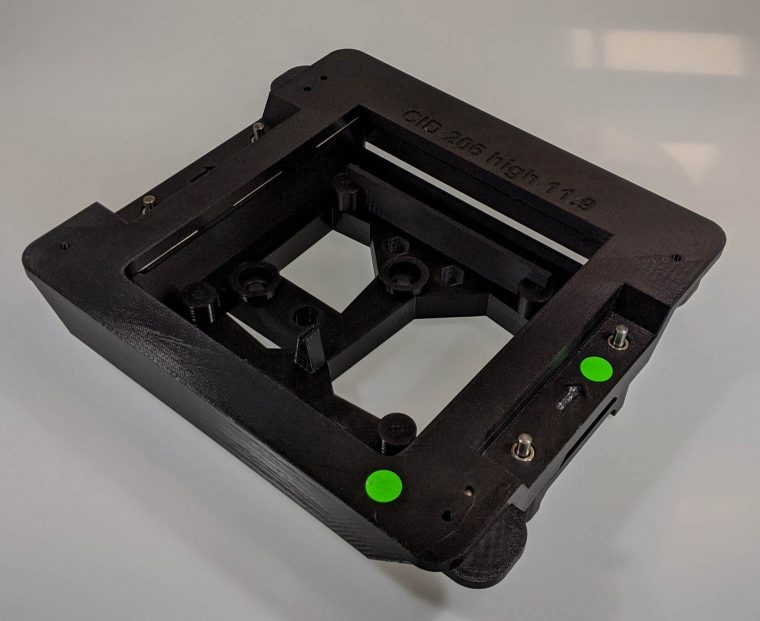

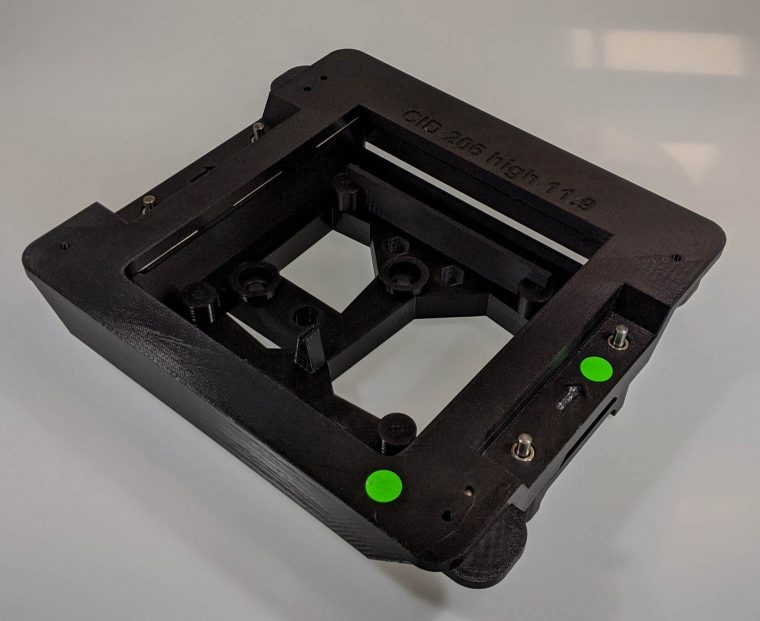

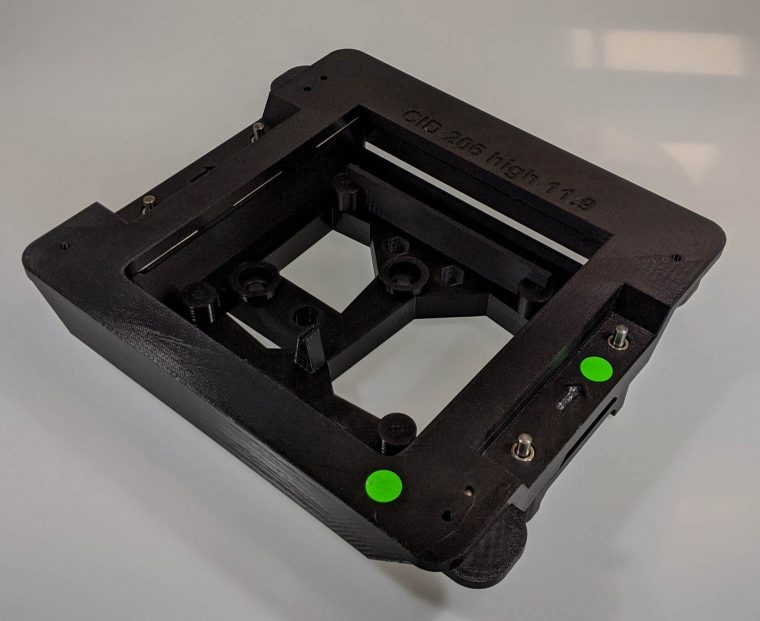

ESD-compliant gluing jig for display assembly, ensuring safe handling around electronics at Continental. 3D Printed in Stratasys ABS-ESD7 material

ESD-compliant gluing jig for display assembly, ensuring safe handling around electronics at Continental. 3D Printed in Stratasys ABS-ESD7 material

Click here to download 300dpi images

Continental passe à la vitesse supérieure en matière de production automobile grâce à la fabrication additive FDM de Stratasys et des matériaux hautement spécialisés

L’installation de l’imprimante 3D Fortus 450mc permet une production rentable et une rotation rapide de pièces personnalisées de haute qualité en conformité avec la norme ESD

Reconnu comme l’un des principaux fabricants de pneus au monde, Continental AG fournit également une gamme de solutions de mobilité, notamment la production de pièces automobiles, la connectivité, la conduite automatisée et des services de mobilité via sa division Continental Engineering Services (CES). La rentabilité et la rapidité sont les clés du succès de sa fabrication, et c’est ce qui a poussé l’entreprise à utiliser efficacement la fabrication additive.

Continental possède son propre centre de compétence en conception et fabrication additive (ADaM), qui offre à ses clients internes et externes une large gamme d’échantillons de fabrication additive, de pièces mécaniques et de solutions de production en série avec des assemblages en métal ou en plastique. Au cœur du centre de compétences ADaM de Continental se trouve une imprimante 3D Fortus 450mc de Stratasys de qualité industrielle basée sur la technologie FDM, qui fabrique des pièces de production finales, des prototypes et, plus particulièrement, des gabarits et des fixations pour les machines de la propre chaîne de production de l’entreprise.

Faciliter la production de pièces personnalisées avec des matériaux avancés

La clé des capacités de production de l’entreprise réside dans une gamme de matériaux de fabrication additive spécialisés, permettant à l’équipe de fabriquer des solutions personnalisées pour la chaîne de production, en particulier la résine Stratasys ULTEM™ 9085 et l’ABS ESD7™ conforme à la norme ESD.

« Dans notre centre de compétences, nous sélectionnons soigneusement les technologies de fabrication additive en fonction de leurs capacités à haute performance. Nous pouvons ainsi prendre en charge le plus large éventail d’applications possible », explique Stefan Kammann, responsable des échantillons et des solutions mécaniques, service d’ingénierie de Continental. « Au sein de notre portefeuille, la Fortus 450mc se distingue par le fait qu’elle nous donne accès à des matériaux hautement spécialisés, grâce auxquels nous pouvons satisfaire aux exigences des applications de production très exigeantes en usine. D’ailleurs, c’est notre seule imprimante 3D qui soit capable de créer des pièces de production conformes à l’ESD en très peu de temps. »

Dans le cadre de la production de pièces et de solutions automobiles pour les clients, le service d’ingénierie de Continental travaille avec de multiples pièces et composants électroniques dans ses installations de fabrication. Les propriétés antistatiques sont donc primordiales pour toutes les pièces de machinerie qui entrent en contact avec des composants électroniques. Cela empêche les décharges d’électricité statique susceptibles d’endommager les produits, nuire à la performance, voire provoquer une explosion ou un incendie. Pour les nombreux outils et fixations fabriqués en interne chez Continental, le matériau ABS-ESD7 répond aux normes relatives aux décharges électrostatiques indispensables pour la manipulation de pièces électroniques sensibles, tout en offrant durabilité et stabilité.

L’affichage automobile est l’une de ces applications. « Le matériau ABS-ESD7 de Stratasys nous permet d’imprimer en 3D le gabarit de collage pour l’assemblage de l’écran automobile, ce qui signifie que nous disposons en interne d’une solution rapide, sûre et conforme à la norme ESD, qui peut être personnalisée », affirme M. Kammann. « Cette solution garantit non seulement une production rapide sans interruption, mais démontre également que nous recherchons la meilleure technologie pour résoudre les problèmes de fabrication auxquels nous sommes confrontés. »

Pour Continental, la vitesse de production de la Fortus 450mc est un atout précieux pour accélérer les processus et assurer une production automobile continue. En cas de besoin, les outils et les pièces peuvent être produits en quelques heures seulement, ce qui signifie que l’équipe peut définir les tâches d’impression à exécuter pendant la nuit et disposer des pièces finies dès le lendemain matin. Continental bénéficie ainsi d’une plus grande souplesse de production générale, notamment en ce qui concerne les pièces de rechange.

« Avec la Fortus 450mc, nous sommes en mesure de fabriquer rapidement des outils et des pièces de production en thermoplastiques à hautes performances qui se comportent de la même façon que celles fabriquées de manière traditionnelle », déclare M. Kammann. « Ce qui est crucial, c’est que nous évitons ainsi les temps de fabrication interminables associés aux outils produits de manière traditionnelle et nous éliminons les temps d’arrêt des machines qui ont un coût élevé et qui sont liés à l’attente des pièces de rechange. Au lieu de cela, nous pouvons assurer une production continue et peu ou pas de temps d’arrêt des machines. »

Selon Yann Rageul, responsable de la division des solutions de fabrication pour les zones EMEA et Asie chez Stratasys : « À un moment où le climat économique mondial continue de présenter de sérieux défis, la fabrication additive joue un rôle clé dans la réalisation de gains d’efficacité indispensables pour les entreprises tout au long du processus de développement du produit. Grâce aux matériaux de plus en plus spécialisés désormais disponibles, les fabricants sont en mesure de répondre aux exigences rigoureuses des applications de production traditionnelles et d’introduire ainsi dans le processus des avantages de personnalisation plus nombreux. Nous sommes ravis de voir des entreprises telles que Continental adopter la fabrication additive pour surmonter les difficultés de production et garantir le maintien de la qualité du service aux clients. Pour nos clients, et pour la plupart des entreprises à l’heure actuelle, il s’agit d’un impératif stratégique. »

-

Continental se classe parmi les leaders technologiques de la production de pneus et propose une large gamme de produits pour les voitures particulières, les véhicules utilitaires et les deux-roues. (Crédit: Continental AG)

Continental se classe parmi les leaders technologiques de la production de pneus et propose une large gamme de produits pour les voitures particulières, les véhicules utilitaires et les deux-roues. (Crédit: Continental AG)

Click here to download 300dpi images -

Guide aux rayons X utilisé pour vérifier que les capteurs automobiles demeurent en place pendant la production et pour garantir la répétabilité du produit. Imprimé en 3D en résine ULTEMTM 9085 de Stratasys

Guide aux rayons X utilisé pour vérifier que les capteurs automobiles demeurent en place pendant la production et pour garantir la répétabilité du produit. Imprimé en 3D en résine ULTEMTM 9085 de Stratasys

Click here to download 300dpi images -

Stefan Kammann devant l'imprimante 3D Fortus 450mc du centre de compétence ADaM, tenant un gabarit de collage imprimé en 3D conforme à la norme ESD

Stefan Kammann devant l'imprimante 3D Fortus 450mc du centre de compétence ADaM, tenant un gabarit de collage imprimé en 3D conforme à la norme ESD

Click here to download 300dpi images -

Gabarit de collage conforme à la norme ESD pour l'assemblage des écrans, assurant une manipulation sûre autour des éléments électroniques chez Continental. Imprimé en 3D avec l'ABS-ESD7™ de Stratasys

Gabarit de collage conforme à la norme ESD pour l'assemblage des écrans, assurant une manipulation sûre autour des éléments électroniques chez Continental. Imprimé en 3D avec l'ABS-ESD7™ de Stratasys

Click here to download 300dpi images

Continental stellt die Automobilproduktion mit additiver FDM-Technologie von Stratasys und hochspezialisierten Materialien um

Die Installation des Fortus 450mc 3D-Druckers führt zu einer kosteneffektiven Produktion und schnellen Durchlaufzeit von hochwertigen kundenspezifischen Bauteilen mit ESD-Standard

Das Technologieunternehmen Continental AG, auch bekannt als einer der weltweit führenden Reifenhersteller, verfügt über ein noch breiteres Lösungsportfolio, darunter die Produktion von Automobilteilen, Konnektivität, automatisiertes Fahren und Mobilitätsdienstleistungen über den Geschöftsbereich Continental Engineering Services (CES). Kosteneffektivität und Schnelligkeit sind der Schlüssel zu seinem Produktionserfolg, und das hat das Unternehmen auf den effektiven Einsatz der additiven Fertigung gebracht.

Continental verfügt über ein eigenes Additive Design and Manufacturing (ADaM) Competence Center. Sowohl interne als auch externe Kunden erhalten hier verschiedenste additiv gefertigte Muster, mechanische Bauteile und Lösungen für Serienfertigungen mit Baugruppen aus Metall oder Plastik. Das ADaM Competence Center von Continental beherbergt einen industrietauglichen, FDM-basierten Stratasys Fortus 450mc 3D-Drucker. Dieser stellt Endbauteile, Prototypen und – vor allem – Werkzeuge und Vorrichtungen für firmeneigene Produktionsmaschinen her.

Individuelle Bauteile aus modernen Materialien herstellen

Entscheidend für die Produktionskapazitäten des Unternehmens sind verschiedene spezialisierte additive Fertigungsmaterialien, mit denen das Team individuelle Lösungen für die Fertigungslinie herstellen kann – beispielsweise ULTEM™ 9085 Resin und ESD-konforme ABS-ESD7 von Stratasys.

„In unserem Competence Center wählen wir sorgfältig hochleistungsfähige, additive Fertigungstechnologien aus, damit wir möglichst viele Anwendungsmöglichkeiten haben”, erläutert Stefan Kammann, Head of Samples and Mechanical Solutions, Continental Engineering Services. „Die Fortus 450mc ist eine großartige Ergänzung zu unserem Portfolio, weil wir dadurch Zugang zu hochspezialisierten Materialien erhalten, mit denen wir die Anforderungen anspruchsvoller Produktionsanwendungen in unserem Werk erfüllen können. Er ist sogar unser einziger 3D-Drucker, der in kürzester Zeit ESD-konforme Produktionsteile herstellen kann.”

Bei der Herstellung von Automobilteilen und -lösungen für Kunden arbeitet Continental Engineering Services mit einer Vielzahl von elektronischen Bauteilen und Komponenten in der Fertigung. Antistatische Eigenschaften sind daher für alle Maschinenteile, die mit elektronischen Komponenten in Kontakt kommen, von größter Bedeutung. Es verhindert statische Entladungen, die Produkte beschädigen, ihre Leistung beeinträchtigen oder sogar zu einer Explosion oder einem Brand führen können. Für die vielen Werkzeuge und Vorrichtungen, die bei Continental im eigenen Haus hergestellt werden, erfüllt das Material ABS-ESD7 die notwendigen Normen für elektrostatische Entladung beim Umgang mit empfindlichen elektronischen Bauteilen – und bietet gleichzeitig Haltbarkeit und Stabilität.

Eine dieser Anwendungen sind Autoanzeigen. „Die Klebevorrichtung für die Autoanzeige können wir per 3D-Druck aus dem Material ABS-ESD7 von Stratasys fertigen. So verfügen wir über eine schnelle, sichere und ESD-konforme, betriebsinterne Lösung, die individuell angepasst werden kann”, sagt Kammann. „Dies gewährleistet nicht nur eine kontinuierlich schnelle Produktion, sondern zeigt auch, wie wir nach der besten Technologie suchen, um die Fertigungsprobleme zu lösen, mit denen wir konfrontiert werden.”

Für Continental ist die Produktionsgeschwindigkeit der Fortus 450mc ein wertvoller Zugewinn, um den Prozess zu beschleunigen und eine kontinuierliche Automobilproduktion zu gewährleisten. Werkzeuge und Bauteile können bei Bedarf innerhalb weniger Stunden produziert werden – das Team kann Druckaufträge so einstellen, dass sie über Nacht ausgeführt werden und man am nächsten Morgen fertige Bauteile in der Hand hat. Auf diese Weise kann Continental insgesamt sehr viel flexibler produzieren, vor allem bei Ersatzteilen.

„Mit der Fortus 450mc sind wir in der Lage, schnell Ersatzproduktionswerkzeuge und -bauteile aus Hochleistungsthermoplasten herzustellen, welche die gleiche Leistung erbringen, die wir von einem traditionell hergestellten Äquivalent erwarten würden”, sagt Kammann. „Wichtig ist, dass dadurch langwierige Fertigungszeiten im Zusammenhang mit traditionell hergestellten Werkzeugen vermieden und kostspielige Maschinenausfallzeiten, die mit dem Warten auf Ersatzteile verbunden sind, umgangen werden. Stattdessen können wir eine kontinuierliche Produktion sicherstellen und haben geringe oder gar keine Maschinenausfallzeiten.”

Yann Rageul, Head of Manufacturing Business Unit, EMEA und Asien bei Stratasys meint hierzu: „Die aktuelle globale Konjunkturlage ist weiterhin problematisch. Additive Fertigung spielt eine Schlüsselrolle bei der dringend erforderlichen Leistungsfähigkeit des Produktentwicklungsprozesses von Unternehmen. Inzwischen sind immer mehr Materialien verfügbar. Hersteller können hierdurch die hohen Anforderungen anspruchsvoller herkömmlicher Produktionsanwendungen erfüllen und den Prozess um weitere Anpassungsvorteile ergänzen. Es ist schön, zu sehen, dass Unternehmen wie Continental additive Fertigung in ihrem Betrieb nutzen, um Produktionsprobleme zu überwinden und dabei sicherstellen, dass für Kunden die Servicequalität bestehen bleibt. Aus strategischer Sicht ist dies für unsere Kunden und die meisten Unternehmen im Moment unerlässlich.”

-

Continental zählt zu den Technologieführern in der Automobilbranche und bietet eine breite Produktpalette für Pkw, Nutzfahrzeuge und Zweiräder an. (Bild: Continental AG)

Continental zählt zu den Technologieführern in der Automobilbranche und bietet eine breite Produktpalette für Pkw, Nutzfahrzeuge und Zweiräder an. (Bild: Continental AG)

Click here to download 300dpi images -

Der Röntgenleiter – 3D-gedruckt aus Stratasys ULTEMTM 9085 Resin –gewährleistet, dass Autosensoren bei der Produktion an ihrem Platz bleiben und dass das Produkt reproduzierbar ist.

Der Röntgenleiter – 3D-gedruckt aus Stratasys ULTEMTM 9085 Resin –gewährleistet, dass Autosensoren bei der Produktion an ihrem Platz bleiben und dass das Produkt reproduzierbar ist.

Click here to download 300dpi images -

Stefan Kammann vor dem Fortus 450mc 3D-Drucker im ADaM Competence Center mit einer 3D-gedruckten, ESD-konformen Klebevorrichtung

Stefan Kammann vor dem Fortus 450mc 3D-Drucker im ADaM Competence Center mit einer 3D-gedruckten, ESD-konformen Klebevorrichtung

Click here to download 300dpi images -

Die ESD-konforme Klebevorrichtung – 3D-gedruckt aus Stratasys ABS-ESD7 –für eine Anzeigebaugruppe ermöglicht bei Continental eine sichere Handhabung von Elektronikteilen

Die ESD-konforme Klebevorrichtung – 3D-gedruckt aus Stratasys ABS-ESD7 –für eine Anzeigebaugruppe ermöglicht bei Continental eine sichere Handhabung von Elektronikteilen

Click here to download 300dpi images

Continental cambia marcia nella produzione automobilistica grazie all'uso della fabbricazione additiva FDM e ai materiali altamente specializzati di Stratasys

L’installazione della stampante 3D Fortus 450mc consente la produzione rapida ed economicamente conveniente di parti personalizzate di alta qualità e conformi ai requisiti ESD

Riconosciuta come uno dei principali produttori di pneumatici del mondo, Continental AG fornisce anche una gamma di soluzioni di mobilità, tra cui componenti auto, connettività, guida automatizzata e servizi di mobilità attraverso la divisione Continental Engineering Services (CES). L’efficienza dei costi e la velocità sono le chiavi del suo successo produttivo, fattori che hanno indotto l’azienda a ottimizzare l’utilizzo della fabbricazione additiva.

Continental dispone di un centro di competenza proprio per la progettazione e la fabbricazione additiva (ADaM – Additive Design and Manufacturing) che offre a clienti interni ed esterni un’ampia varietà di campioni stampati in 3D, parti meccaniche e soluzioni di produzione in serie con assemblaggi in metallo o plastica. Il cuore del centro ADaM di Continental è una stampante 3D Stratasys Fortus 450mc di livello industriale con tecnologia FDM, che produce parti di produzione, prototipi e, soprattutto, maschere e fissaggi per i macchinari della linea di produzione.

Materiali avanzati per la produzione di parti personalizzate

Fattore chiave della capacità produttiva dell’azienda è l’utilizzo di una serie di materiali specializzati per la fabbricazione additiva, che consentono al team di realizzare soluzioni personalizzate per la linea di produzione, in particolare della resina ULTEM™ 9085 e dell’ABS ESD7™ di Stratasys conforme ai requisiti ESD.

“Nel nostro centro di competenza selezioniamo accuratamente le tecnologie di fabbricazione additiva in base alla loro capacità di performance più elevata, in modo da poterle sfruttare nella più ampia gamma di applicazioni possibile”, spiega Stefan Kammann, Responsabile Campioni e Soluzioni Meccaniche di Continental Engineering Services. “La Fortus 450mc spicca tra le nostre dotazioni perché ci consente di accedere a materiali altamente specializzati che ci permettono di soddisfare le più rigorose esigenze di applicazioni produttive del nostro stabilimento. Infatti, è l’unica delle nostre stampanti 3D capace di realizzare in pochissimo tempo parti di produzione conformi ai requisiti ESD”.

Nel reparto di produzione di parti e soluzioni per i clienti del settore automobilistico, Continental Engineering Services lavora con più componenti elettronici. Le proprietà statiche dissipative sono quindi fondamentali per tutte le superfici dei macchinari che entrano a contatto con tali componenti. In questo modo si prevengono possibili scariche elettrostatiche che potrebbero danneggiarli, comprometterne le prestazioni o persino causare un’esplosione o un incendio. Continental produce internamente numerosi fissaggi e attrezzaggi utilizzando il materiale ABS-ESD7, che soddisfa i requisiti di protezione dalle scariche elettrostatiche per la manipolazione di parti elettroniche sensibili, offrendo al contempo durata e stabilità.

I display per il settore dell’automobile rientrano tra queste applicazioni. “Siamo in grado di stampare in 3D la maschera di incollaggio del display utilizzando il materiale ABS-ESD7 di Stratasys, il che significa che disponiamo internamente di una soluzione veloce, sicura, conforme ai requisiti ESD e personalizzabile”, afferma Kammann. “Questo non solo garantisce una produzione rapida e continua, ma dà anche prova della nostra continua ricerca della tecnologia migliore per dare risposta alle sfide produttive che ci troviamo ad affrontare”.

Per Continental, la velocità di stampa della Fortus 450mc è una risorsa preziosa per accelerare i processi e garantire la continuità della produzione. Se necessario, gli attrezzaggi e le parti possono essere prodotti nel giro di poche ore, il che significa che il team di Continental può impostare i processi di stampa da eseguire durante la notte e disporre dei pezzi finiti la mattina seguente. Questo offre un’agilità di produzione complessivamente superiore, soprattutto per quanto riguarda i pezzi di ricambio.

“Con la Fortus 450mc siamo in grado di fabbricare velocemente attrezzaggi di produzione e pezzi di ricambio in materiali termoplastici ad elevate prestazioni, che assicurano gli stessi risultati attesi da un prodotto equivalente realizzato con le tecniche tradizionali”, sostiene Kammann. “Altro fattore non secondario è che in questo modo si evitano i lunghi tempi necessari per ottenere gli attrezzaggi di produzione realizzati in modo tradizionale, abbattendo gli alti costi derivanti dal fermo macchina in attesa dei pezzi di ricambio. Siamo quindi in grado di garantire una produzione continua e ridurre o azzerare i tempi morti”.

Yann Rageul, responsabile della Business Unit Manufacturing per l’area EMEA e l’Asia di Stratasys, conclude: “Mentre l’attuale scenario economico internazionale pone delle sfide continue, la fabbricazione additiva gioca un ruolo chiave nel garantire alle aziende l’efficienza necessaria durante tutto il processo di sviluppo del prodotto. Grazie alla disponibilità di materiali sempre più specializzati, i fabbricanti sono in grado di soddisfare gli stringenti requisiti delle rigorose applicazioni di produzione tradizionali e di apportare così al processo maggiori vantaggi di personalizzazione. È bello vedere imprese come Continental adottare la fabbricazione additiva all’interno del proprio modello aziendale per affrontare le sfide poste dalla produzione e assicurare la qualità costante del servizio ai clienti. In questo preciso momento, per i nostri clienti e per la maggior parte delle imprese, si tratta di un imperativo strategico”.

-

Continental è tra i leader tecnologici nella produzione di pneumatici e offre un'ampia gamma di prodotti per autovetture, veicoli commerciali e due ruote. (Crediti: Continental AG)

Continental è tra i leader tecnologici nella produzione di pneumatici e offre un'ampia gamma di prodotti per autovetture, veicoli commerciali e due ruote. (Crediti: Continental AG)

Click here to download 300dpi images -

Guida a raggi X utilizzata per assicurare che i sensori auto restino in posizione durante la produzione, garantendo la ripetibilità del prodotto. Stampata in 3D con la resina ULTEMTM 9085 di Stratasys

Guida a raggi X utilizzata per assicurare che i sensori auto restino in posizione durante la produzione, garantendo la ripetibilità del prodotto. Stampata in 3D con la resina ULTEMTM 9085 di Stratasys

Click here to download 300dpi images -

Stefan Kammann davanti alla stampante 3D Fortus 450mc presso il centro di competenza ADaM, con una maschera di incollaggio conforme ai requisiti ESD stampata in 3D

Stefan Kammann davanti alla stampante 3D Fortus 450mc presso il centro di competenza ADaM, con una maschera di incollaggio conforme ai requisiti ESD stampata in 3D

Click here to download 300dpi images -

Maschera di incollaggio per display conforme ai requisiti ESD, che garantisce una manipolazione sicura dell'elettronica alla Continental. Stampata in 3D con il materiale ABS-ESD7 di Stratasys

Maschera di incollaggio per display conforme ai requisiti ESD, che garantisce una manipolazione sicura dell'elettronica alla Continental. Stampata in 3D con il materiale ABS-ESD7 di Stratasys

Click here to download 300dpi images

Continental cambia de marcha en la producción automovilística con la fabricación aditiva FDM de Stratasys y materiales altamente especializados

La instalación de una impresora 3D Fortus 450mc mejora la rentabilidad de la producción y reduce los plazos de entrega de piezas personalizadas de alta calidad conformes con ESD

Continental AG, conocida como uno de los principales fabricantes mundiales de neumáticos, ofrece también una gama de soluciones de movilidad que incluye la producción de piezas para automoción, conectividad, conducción automatizada y servicios de movilidad a través de su división Continental Engineering Services (CES). La rentabilidad y la velocidad son clave para el éxito de sus procesos de fabricación, lo que ha llevado a la empresa a recurrir a la eficacia de la fabricación aditiva.

Continental cuenta con su propio Centro de competencia de Fabricación y diseño aditivos (Additive Design and Manufacturing, ADaM), que ofrece una amplia gama de soluciones de producción en serie de ensamblado metálico o plástico, piezas mecánicas y muestras aditivas tanto a clientes internos como externos. En el corazón del Centro de competencia ADaM de Continental se encuentra una impresora 3D Stratasys Fortus 450mc basada en FDM de nivel industrial que fabrica piezas de producción finales, prototipos y, lo más destacable, guías y fijaciones para la maquinaria de la propia línea de producción de la empresa.

Producción de piezas personalizadas con materiales avanzados

Para la capacidad de producción de la empresa, resulta esencial una gama de materiales de fabricación aditiva especializados que permiten que el equipo produzca soluciones personalizadas para la línea de producción, en particular la resina Stratasys ULTEM™ 9085 y el material ABS ESD7™ conforme con ESD.

“En nuestro Centro de competencia, seleccionamos cuidadosamente las tecnologías de fabricación aditiva en función de sus capacidades de alto rendimiento, para poder abordar una gama de aplicaciones lo más amplia posible”, explica Stefan Kammann, responsable de muestras y soluciones mecánicas de Continental Engineering Services. “La Fortus 450mc destaca en nuestra línea, puesto que nos permite acceder a materiales altamente especializados que nos permiten satisfacer los requisitos de las aplicaciones de producción más exigentes en la fábrica. De hecho, es la única de nuestras impresoras 3D capaz de crear piezas de producción conformes con ESD en muy poco tiempo”.

Durante la producción de piezas y soluciones de automoción para clientes, Continental Engineering Services utiliza diversas piezas y componentes electrónicos en su planta de fabricación. En consecuencia, las propiedades disipadoras de estática de las piezas de maquinaria que entran en contacto con componentes electrónicos tienen una importancia fundamental. Este evita descargas de estática que podrían dañar los productos, afectar al rendimiento o incluso provocar una explosión o un incendio. Para las numerosas fijaciones y herramientas que Continental fabrica en sus instalaciones, el material ABS-ESD7 cumple las normas correspondientes sobre descarga electroestática para la manipulación de piezas electrónicas delicadas, al mismo tiempo que ofrece durabilidad y estabilidad.

Una de estas aplicaciones son las pantallas para automoción. “El material ABS-ESD7 de Stratasys nos permite imprimir en 3D la guía de pegado para el montaje de pantallas de automoción, lo que significa que disponemos en la empresa de una solución personalizable rápida, segura y conforme con ESD”, afirma Kammann. “Esto no solo garantiza una producción rápida y continua sino que, además, demuestra cómo buscamos las mejores tecnologías para resolver los retos de fabricación que se nos presentan”.

Para Continental, la velocidad de producción de la Fortus 450mc es un activo valioso para acelerar los procesos y garantizar la producción continua en automoción. Si es necesario, es posible producir herramientas y piezas en cuestión de horas, lo que significa que el equipo puede poner trabajos de impresión a ejecutarse durante la noche y disponer de las piezas a la mañana siguiente. Esto aporta a Continental una agilidad de producción mucho mayor en general, en especial cuando se trata de piezas de repuesto.

“Con la Fortus 450mc, podemos fabricar rápidamente piezas y herramientas de producción de repuesto en termoplásticos de alto rendimiento que se comportan igual que lo que cabría esperar de sus equivalentes fabricados a la manera tradicional”, dice Kammann. “Cabe destacar que así se evitan los prolongados tiempos de fabricación asociados a la producción tradicional de herramientas, así como el costoso tiempo de inactividad que implica la espera de las piezas de repuesto. En su lugar, podemos garantizar una producción continua y un tiempo de inactividad breve o inexistente”.

Yann Rageul, responsable de la unidad de negocio de fabricación para EMEA y Asia de Stratasys, comenta: “Mientras el actual clima económico global continúa planteando retos, la fabricación aditiva está desempeñando un papel fundamental en la prestación de eficiencias muy necesarias para las empresas a lo largo del proceso de desarrollo de productos. Al aumentar la variedad de materiales especializados disponibles, los fabricantes pueden satisfacer los requisitos exactos de las aplicaciones de producción tradicional más exigentes y, como resultado, aumentar las ventajas derivadas de la personalización que se introducen en los procesos. Es fantástico observar que empresas como Continental adoptan la fabricación aditiva en sus negocios para superar los retos de producción y garantizar que se mantenga la calidad del servicio a los clientes. Para nuestros clientes y para la mayoría de los negocios actuales, este es un imperativo estratégico”.

-

Continental es unos de los principales líderes tecnológicos en la producción de neumáticos y ofrece una amplia gama de coches de pasajeros, vehículos comerciales y vehículos de dos ruedas. (Créditos: Continental AG)

Continental es unos de los principales líderes tecnológicos en la producción de neumáticos y ofrece una amplia gama de coches de pasajeros, vehículos comerciales y vehículos de dos ruedas. (Créditos: Continental AG)

Click here to download 300dpi images -

Guía de rayos X utilizada para asegurar que los sensores se mantengan en su lugar durante la producción y garantizar la repetibilidad de los productos. Impresa en 3D en resina Stratasys ULTEMTM 9085

Guía de rayos X utilizada para asegurar que los sensores se mantengan en su lugar durante la producción y garantizar la repetibilidad de los productos. Impresa en 3D en resina Stratasys ULTEMTM 9085

Click here to download 300dpi images -

Stefan Kammann frente a la impresora 3D Fortus 450mc en el Centro de competencia ADaM, sosteniendo una guía de pegado conforme con ESD impresa en 3D

Stefan Kammann frente a la impresora 3D Fortus 450mc en el Centro de competencia ADaM, sosteniendo una guía de pegado conforme con ESD impresa en 3D

Click here to download 300dpi images -

Guía de pegado conforme con ESD para el montaje de pantallas, que garantiza la manipulación segura alrededor de componentes electrónicos en Continental. Impreso en 3D con material ABS-ESD7 de Stratasys

Guía de pegado conforme con ESD para el montaje de pantallas, que garantiza la manipulación segura alrededor de componentes electrónicos en Continental. Impreso en 3D con material ABS-ESD7 de Stratasys

Click here to download 300dpi images