- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

GERMAN SWITCH MANUFACTURER, BERKER, IMPROVES AGILITY, REDUCES PROTOTYPE TESTING TIME BY 85% BY 3D PRINTING INJECTION MOLDS

Average cost per mold reduced by a whopping 83% with 3D printing

Video: Watch how Berker makes a switch more efficiently with 3D printed injection molds

Minneapolis & Rehovot, Israel, June 29, 2016 — Stratasys Ltd. (Nasdaq:SSYS), the 3D printing and additive manufacturing solutions company, today announced that German switch manufacturer, Berker, is significantly reducing its production costs and time for testing electrical component prototypes by using Stratasys 3D printed injection molds.

Injection molding, the process of injecting plastic material into a mold cavity where it cools and hardens to the configuration of the cavity, is one of the world’s most widely used manufacturing processes. Stratasys 3D printed injection molds are used to create prototype parts in order to detect issues in the part’s form, fit and function in the actual final material.

A newly designer Berker electrical component required parts produced using injection molding. Once assembled, the parts had to pass an electrostatic discharge (ESD) test conducted by an independent testing agency which meant that the switch prototype had to use the same materials as the final part. Instead of using metal injection molds to test the designs, which are very costly and time consuming to produce, Berker decided to try 3D printed injection molds produced on a Stratasys Connex multi-material 3D Printer. One of the biggest challenges was that the newly designed parts needed to fit precisely in order to snap fit together with an existing metal mold-produced part.

Berker Makes the Switch

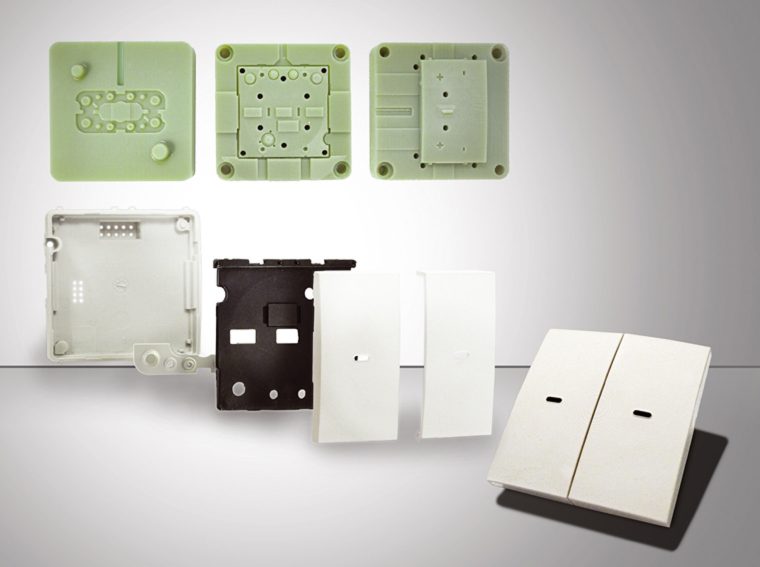

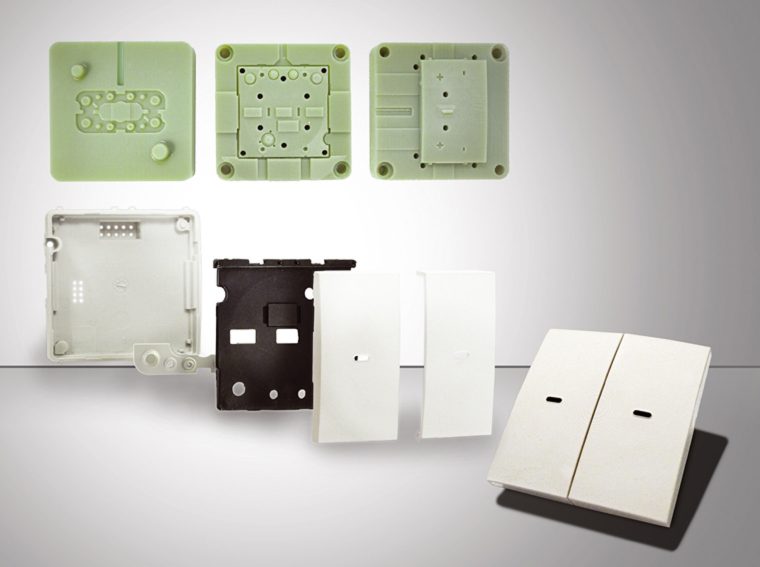

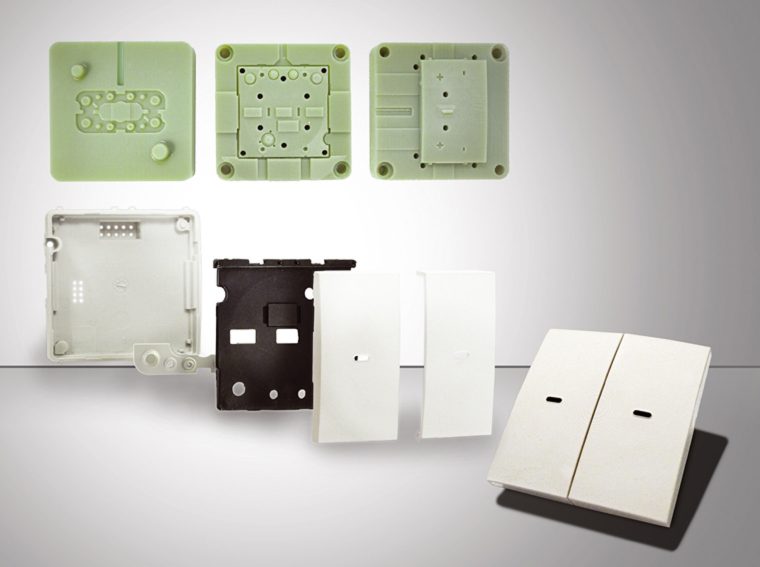

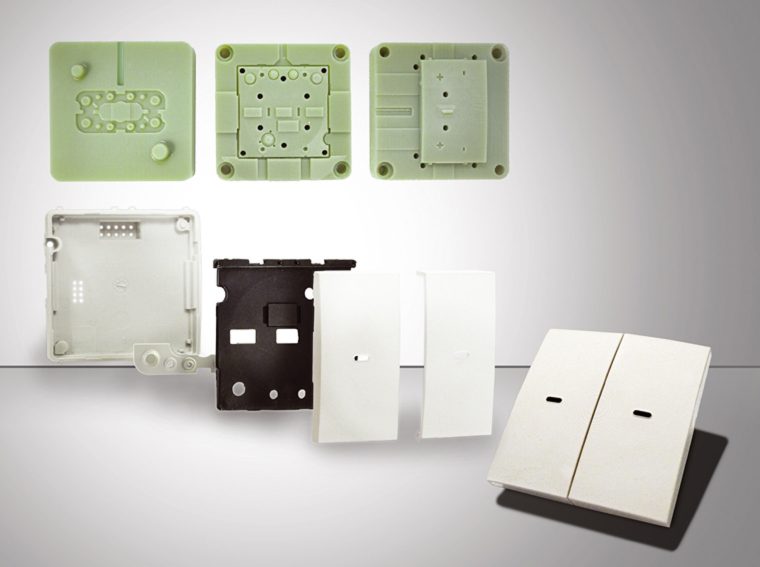

Berker produced a series of 3D printed injection molds using Stratasys PolyJet 3D printing technology with Digital ABS™ material. Each 3D printed mold, with a different geometry, was used to inject a different final part material: ASA, PC and TPE.

“This new flexibility enables us to try out two or three different solutions at the same time to get the best result,” said Andreas Krause, Head of Technical Department & Manufacturing, Berker. “The confirmed quality of our products produced using these functional prototypes has accelerated our R&D processes.”

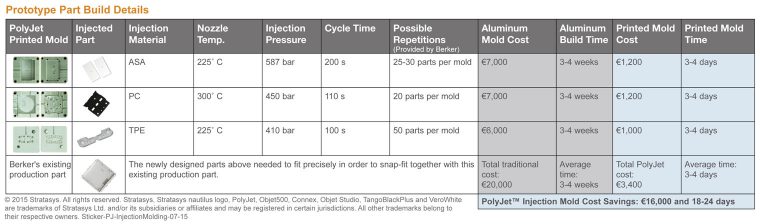

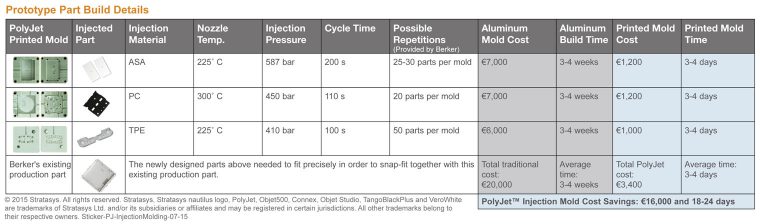

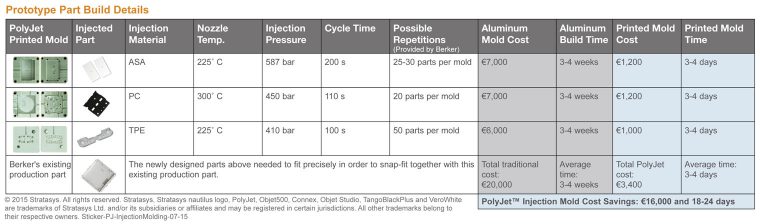

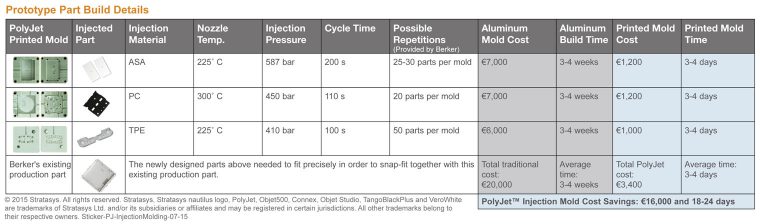

The resulting time and cost savings were impressive, with an average 83% reduction in cost per mold and 85% reduction in production time:

“Stratasys 3D printed injection molds have helped Berker save time and reduce costs while making working prototype assemblies in the final material,” added Krause. “This technology is now used now all over our company to make sample parts in ‘real’ materials.”

Stratasys enabled Berker to successfully overcome their challenges by 3D printing molds that were used to produce their parts with the proper tolerances and material selection–all at a fraction of the time and cost of the traditional molding process. Today, Berker has the component in full production.

“3D printing injection molds are often an optimal solution for product prototyping and low volume manufacturing,” said Nadav Sela, Director, Manufacturing Tools, Stratasys. “For a very low production cost and quick turnaround time, they enable the manufacturer to produce parts with complex geometries in final materials before investing in mass production. And after testing the injected prototype part, if designs need to be adjusted, a new mold can produced in just a few hours, again saving significant time and expenditures.”

Berker is a leading German designer and manufacturer of high quality electronic switches and intelligent building management systems. The company has won numerous awards for its designs, which can be found in buildings around the world.

-

The Stratasys 3D printed injected molds (in green) produced using Digital ABS plastic; the resulting parts assembly is seen below

The Stratasys 3D printed injected molds (in green) produced using Digital ABS plastic; the resulting parts assembly is seen below

Click here to download 300dpi images -

The final production part next to the final prototype part made using Stratasys 3D printed injection molds

The final production part next to the final prototype part made using Stratasys 3D printed injection molds

Click here to download 300dpi images -

Click here to download 300dpi images

GRÂCE À L'IMPRESSION 3D DES MOULES D'INJECTION, LE FABRICANT D'INTERRUPTEURS ALLEMAND, BERKER, GAGNE EN FLEXIBILITÉ ET RÉDUIT LA DURÉE DES TESTS DES PROTOTYPES DE 85 %

Grâce à l’impression 3D, le coût moyen par moule a baissé de 83 %… un chiffre incroyable

Vidéo : Découvrez comment Berker fabrique un interrupteur plus efficacement grâce aux moules d’injection imprimés en 3D

Minneapolis & Rehovot, Israël, 29 juin 2016 — Stratasys Ltd. (Nasdaq:SSYS), le principal fournisseur de solutions de fabrication additive et d’impression 3D, a annoncé que le fabricant allemand d’interrupteurs, Berker, a réduit considérablement ses coûts de production et la durée des tests des prototypes de composants électriques grâce aux moules d’injection imprimés en 3D par Stratasys.

Le moulage par injection, procédé consistant à injecter du matériau plastique dans la cavité d’un moule où il refroidit et durcit en fonction de la configuration de la cavité, est l’un des processus de fabrication les plus utilisés au monde. Les moules d’injection imprimés en 3D par Stratasys sont utilisés pour créer des pièces prototypes qui permettent de détecter des problèmes au niveau de la forme, de l’assemblage et de la fonction du matériau final réel.

Pour fabriquer un composant électrique de nouvelle conception, Berker avait besoin de pièces produites par moulage par injection. Une fois assemblées, les pièces devaient subir des essais de décharge électrostatique (ESD) réalisés par une agence indépendante. Cela signifiait que le prototype d’interrupteur devait être réalisé dans les mêmes matériaux que la pièce finale. Plutôt que d’utiliser des moules d’injection en métal pour les essais, ce qui est très coûteux à produire en termes de temps et d’argent, Berker a décidé d’essayer les moules d’injection imprimés en 3D sur une imprimante 3D Connex multi-matériaux de Stratasys. L’un des défis principaux était de réaliser les nouvelles pièces de façon à ce qu’elles s’adaptent parfaitement à une pièce produite avec un moule en métal existant.

Berker a « switché »

Berker a fabriqué une série de moules d’injection imprimés en 3D à l’aide de la technologie d’impression 3D PolyJet avec du matériau ABS™ numérique. Chaque moule imprimé en 3D, avec une géométrie différente, a été utilisé pour injecter un matériau différent pour chaque pièce finale : ASA, PC et TPE.

« Cette flexibilité inédite nous permet de tester deux ou trois solutions en même temps pour obtenir un résultat optimal », déclare Andreas Krause, responsable du département technique et de la fabrication, chez Berker. « La qualité confirmée de nos produits fabriqués à l’aide de ces prototypes fonctionnels a accéléré nos processus de R&D ».

Les économies d’argent et de temps ont été impressionnantes, avec une réduction de près de 83 % du coût d’un moule et de 85 % du temps d’exécution :

M. Krause ajoute : « Les moules d’injection imprimés en 3D par Stratasys ont permis à Berker de gagner du temps et de l’argent, tout en obtenant des prototypes fonctionnels assemblés dans le matériau final ». « Cette technologie est désormais utilisée dans toute notre entreprise pour réaliser des pièces échantillons dans des matériaux “réels” ».

Stratasys a permis à Berker de relever les défis auxquels l’entreprise était confrontée en imprimant en 3D des moules utilisés pour fabriquer leurs pièces selon les tolérances et les matériaux appropriés, le tout pour une fraction du temps et du coût nécessaires avec les processus de moulage traditionnels. Aujourd’hui, Berker produit son composant à grande échelle.

« L’impression 3D des moules d’injection constitue souvent une solution optimale pour le prototypage de produits et la fabrication en faible volume », assure Nadav Sela, directeur, outils de fabrication, chez Stratasys. « Pour un faible coût de production et un temps d’exécution rapide, ces moules permettent au fabricant de produire des pièces avec des géométries complexes dans les matériaux finaux, avant d’investir dans la production en masse. Ensuite, après les tests effectués sur la pièce prototype injectée, s’il faut apporter des améliorations à la conception, un nouveau moule peut être réalisé en quelques heures, ce qui permet à nouveau d’économiser beaucoup de temps et d’argent ».

Berker est l’un des principaux fabricants et concepteurs allemands d’interrupteurs électroniques et de systèmes de gestion d’immeubles de haute qualité. La société a été récompensée à plusieurs reprises pour ses conceptions qui sont utilisées dans des immeubles du monde entier.

-

Les moules d'injection imprimés en 3D par Stratasys (en vert) ont été réalisés en plastique ABS numérique. Les pièces obtenues sont présentées ci-dessous

Les moules d'injection imprimés en 3D par Stratasys (en vert) ont été réalisés en plastique ABS numérique. Les pièces obtenues sont présentées ci-dessous

Click here to download 300dpi images -

La pièce de production finale à côté de la pièce prototype finale réalisée avec des moules d'injection Stratasys imprimés en 3D

La pièce de production finale à côté de la pièce prototype finale réalisée avec des moules d'injection Stratasys imprimés en 3D

Click here to download 300dpi images -

Click here to download 300dpi images

GRAZIE ALLA REALIZZAZIONE IN 3D DEGLI STAMPI A INIEZIONE, IL PRODUTTORE DI INTERRUTTORI TEDESCO BERKER MIGLIORA L'AGILITÀ E RIDUCE DELL'85% I TEMPI RICHIESTI PER I TEST SUI PROTOTIPI

Il costo medio per stampo si è ridotto dell’83% grazie alla stampa 3D, un risultato fantastico

Video: Guarda come Berker migliora l’efficienza della produzione di un interruttore grazie agli stampi a iniezione realizzati con la stampa 3D

Minneapolis (USA) e Rehovot (Israele), 1 luglio 2016 — Stratasys Ltd. (Nasdaq:SSYS), leader globale di soluzioni di stampa 3D e fabbricazione additiva, ha annunciato oggi che Berker, produttore tedesco di interruttori, sta riducendo notevolmente costi e tempi di produzione per i prototipi di prova dei componenti elettrici grazie all’uso di stampi a iniezione realizzati in 3D.

Lo stampaggio a iniezione, il processo di iniezione di materiale plastico in una cavità dello stampo dove si raffredda e indurisce assumendo la configurazione della cavità, è uno dei processi di produzione più diffusi al mondo. Gli stampi a iniezione prodotti su stampanti 3D Stratasys sono utilizzati per creare prototipi e rilevare eventuali problemi a livello di forma, adattabilità e funzione nel materiale finale effettivo.

Un interruttore elettrico Berker di nuova concezione richiedeva componenti prodotti mediante stampaggio a iniezione. Dopo l’assemblaggio, le parti dovevano superare una prova di scarica elettrostatica (ESD) condotta da un ente di collaudo indipendente. Il prototipo doveva quindi essere realizzato con gli stessi materiali dell’interruttore finale. Per questa fase di prototipazione, invece di utilizzare stampi a iniezione in metallo, che sono molto costosi e richiedono tempi di produzione lunghi, Berker ha deciso di provare a usare stampi a iniezione prodotti su una stampante 3D multi-materiale Connex di Stratasys. Una delle sfide più grandi era che le parti di nuova progettazione dovevano combaciare perfettamente per consentire l’assemblaggio a incastro con un componente esistente prodotto con stampo in metallo.

Berker accende nuove opportunità

Berker ha prodotto in 3D una serie di stampi a iniezione utilizzando la tecnologia di stampa 3D PolyJet di Stratasys e il materiale ABS digitale (Digital ABS™). Ciascuno stampo realizzato in 3D presentava una geometria diversa ed è stato usato per l’iniezione di un materiale differente della parte finale: ASA, PC e TPE.

“Questa nuova flessibilità ci permette di provare due o tre soluzioni alternative contemporaneamente, per conseguire il miglior risultato”, ha commentato Andreas Krause, capo del dipartimento tecnico e della produzione di Berker. “La conferma della qualità dei nostri prodotti realizzati utilizzando questi prototipi funzionali ha accelerato i nostri processi di Ricerca e Sviluppo”.

I risparmi ottenuti in termini di tempo e costi sono impressionanti, con una riduzione media dell’83% del costo per stampo e un taglio dell’85% del tempo di produzione:

“Gli stampi a iniezione ottenuti con la tecnologia di stampa 3D Stratasys hanno aiutato Berker a risparmiare tempo e a ridurre i costi, realizzando al contempo prototipi funzionali nel materiale finale”, ha aggiunto Krause. “Ora questa tecnologia viene utilizzata in tutta la nostra azienda per creare campioni con materiali reali”.

Stratasys ha permesso a Berker di superare con successo le proprie sfide, grazie alla produzione in 3D degli stampi usati per i propri componenti, con le tolleranze corrette e i materiali finali. Il tutto in una frazione del tempo e del costo richiesti dal processo tradizionale. Oggi Berker ha avviato la produzione in serie del componente testato.

“Gli stampi a iniezione realizzati in 3D rappresentano spesso una soluzione ottimale per la prototipazione di nuovi prodotti e la fabbricazione di parti in piccoli volumi”, ha dichiarato Nadav Sela, direttore dell’area strumenti di produzione di Stratasys. “Con un costo di produzione molto basso e tempi di completamento estremamente rapidi, questi stampi permettono di ottenere parti con geometrie complesse nei materiali finali prima di investire nella produzione in serie. Se dopo avere testato i prototipi stampati a iniezione si rendono necessarie delle modifiche, è possibile produrre in poche ore un nuovo stampo, con un risparmio significativo in termini di tempi e costi”.

Berker è un’azienda tedesca leader nella progettazione e nella produzione di interruttori elettronici di alta qualità e di sistemi intelligenti di gestione degli edifici. Grazie ai suoi prodotti innovativi, installati in molti edifici in tutto il mondo, l’azienda ha vinto numerosi premi.

-

Stampi a iniezione realizzati in 3D con tecnologia Stratasys (in verde) utilizzando la plastica ABS digitale; sotto viene mostrato il risultato finale ottenuto assemblando i diversi componenti

Stampi a iniezione realizzati in 3D con tecnologia Stratasys (in verde) utilizzando la plastica ABS digitale; sotto viene mostrato il risultato finale ottenuto assemblando i diversi componenti

Click here to download 300dpi images -

La parte di produzione finale accanto al prototipo finale ottenuto usando stampi a iniezione realizzati in 3D con tecnologia Stratasys.

La parte di produzione finale accanto al prototipo finale ottenuto usando stampi a iniezione realizzati in 3D con tecnologia Stratasys.

Click here to download 300dpi images -

Click here to download 300dpi images

BERKER, UN FABRICANTE DE INTERRUPTORES ALEMÁN, GANA EN AGILIDAD Y REDUCE EN UN 85 % EL TIEMPO EMPLEADO EN LAS PRUEBAS DE PROTOTIPOS GRACIAS A LOS MOLDES POR INYECCIÓN IMPRESOS EN 3D

La impresión 3D reduce el coste medio por molde en nada menos que un 83 %

Vídeo: vea cómo Berker fabrica un interruptor de un modo mucho más eficiente con moldes por inyección impresos en 3D

Minneapolis y Rehovot, Israel, 29 de junio de 2016 — Stratasys Ltd. (Nasdaq:SSYS), la empresa de soluciones de fabricación aditiva e impresión 3D, ha anunciado hoy que el fabricante de interruptores alemán Berker está reduciendo considerablemente los costes y el tiempo de producción para las pruebas de prototipos de componentes eléctricos mediante el uso de moldes por inyección impresos en 3D de Stratasys.

El moldeo por inyección, proceso que consiste en inyectar material plástico en la cavidad de un molde, donde se enfría y se endurece adoptando su forma, es uno de los procesos de fabricación más utilizados en todo el mundo. Los moldes por inyección impresos en 3D de Stratasys se utilizan para crear piezas de prototipos y detectar así posibles problemas en cuanto a la forma, el ajuste y la función que pudiera presentar la pieza en el material final real.

Para fabricar un componente eléctrico de nuevo diseño, Berker necesitaba piezas producidas mediante moldeo por inyección. Una vez montadas, las piezas tendrían que someterse a una prueba de descarga electrostática (ESD) realizada por una agencia de pruebas independiente, por lo que el prototipo del interruptor tenía que estar fabricado con los mismos materiales que la pieza final. A la hora de realizar las pruebas, en lugar de utilizar moldes por inyección metálicos, que resultan muy caros y tardan mucho tiempo en fabricarse, Berker decidió utilizar moldes por inyección impresos en 3D en una impresora con múltiples materiales Stratasys Connex. Una de las mayores dificultades era que las piezas de nuevo diseño tenían que encajar perfectamente para poder insertarse a presión en otra pieza ya existente fabricada con un molde de metal.

Berker fabrica el interruptor

Berker fabricó una serie de moldes por inyección impresos en 3D mediante la tecnología de impresión 3D PolyJet de Stratasys con material ABS™ digital. Cada molde impreso en 3D, con una geometría distinta, se utilizó para inyectar un material diferente para cada pieza final: ASA, PC y TPE.

“Esta nueva flexibilidad nos permite probar dos o tres soluciones al mismo tiempo para obtener el mejor resultado”, comentó Andreas Krause, director del departamento técnico y de fabricación de Berker. “La calidad confirmada de nuestros productos fabricados con estos prototipos funcionales ha acelerado nuestros procesos de I+D”.

El ahorro en tiempo y costes fue impresionante, con una reducción media del 83 % del coste por molde y del 85 % del tiempo de producción:

“Los moldes por inyección impresos en 3D de Stratasys han ayudado a Berker a ahorrar tiempo y reducir costes al permitirle fabricar conjuntos de prototipos funcionales en el material final”, añadió Krause. “Ahora utilizamos esta tecnología en toda la empresa para fabricar piezas de muestra en materiales ‘reales’”.

Stratasys permitió a Berker superar las dificultades mediante el uso de moldes de impresión 3D para fabricar sus piezas con las tolerancias y los materiales adecuados, todo ello en mucho menos tiempo y con un coste mucho más bajo que con el proceso de moldeo tradicional. Actualmente, Berker ya fabrica el componente en serie.

“Los moldes por inyección impresos en 3D suelen ser una excelente solución para el prototipado de productos y la fabricación de bajo volumen”, comentó Nadav Sela, director de Manufacturing Tools de Stratasys. “Gracias a su bajo coste de fabricación y rápido plazo de producción, el fabricante puede producir piezas con geometrías complejas en materiales finales antes de invertir en la fabricación en serie. Además, si hay que ajustar el diseño después de probar la pieza de prototipo inyectada, puede fabricarse un nuevo molde en tan solo unas horas, lo cual supone una vez más un considerable ahorro de tiempo y costes”.

Berker es un importante diseñador y fabricante alemán de interruptores electrónicos de alta calidad y sistemas de gestión de edificios inteligentes. La empresa ha recibido numerosos premios por sus diseños, que pueden apreciarse en edificios de todo el mundo.

-

Moldes por inyección impresos en 3D de Stratasys (en verde) fabricados con plástico ABS digital; las piezas resultantes se muestran debajo

Moldes por inyección impresos en 3D de Stratasys (en verde) fabricados con plástico ABS digital; las piezas resultantes se muestran debajo

Click here to download 300dpi images -

Pieza de producción final junto a la pieza de prototipo final fabricada con moldes por inyección impresos en 3D en una impresora Stratasys

Pieza de producción final junto a la pieza de prototipo final fabricada con moldes por inyección impresos en 3D en una impresora Stratasys

Click here to download 300dpi images -

Click here to download 300dpi images