- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

GKN DRIVELINE FLORENCE REPLACES TRADITIONAL PRODUCTION PROCESSES ACROSS FACTORY-FLOOR WITH 3D PRINTING TO IMPROVE BUSINESS PERFORMANCE

Using customized 3D printed tools, plant reports 70% reduction in production time of certain tools, eliminating costly downtime of the production line and ensuring business continuity

Ability to 3D print one-off replacement parts for machinery across the production floor, on-demand, sees team reduce dependency on suppliers and accelerate part delivery to customers

Minneapolis & Rehovot, Israel, October 25, 2017 — Stratasys Ltd. (Nasdaq:SSYS), a global leader in applied additive technology solutions, today announced that GKN Driveline Florence, a plant of leading global engineering company, GKN, is expanding the deployment of Stratasys 3D printing across the manufacturing floor to replace several traditional production processes, resulting in improved business performance.

The division has reported a reduction of almost 70% in lead times when 3D printing customized assembly tools in place of traditional plastic and several low-loaded metal tools – eliminating expensive downtimes of the production line and ensuring business continuity. The team is also 3D printing replacement parts for manufacturing equipment, on-demand, reducing the dependency on suppliers and accelerating part delivery to customers.

Fueling Innovation

GKN Driveline services over 90% of the world’s car manufacturers with its automotive driveline systems and solutions. As well as its work for the Fiat Chrysler Automobiles Group, this also includes luxury vehicles from the likes of Maserati and Ferrari. As customer lead times continue to shorten, the division has identified several new factory-floor applications where 3D printing can replace traditional manufacturing processes to increase productivity.

According to Carlo Cavallini, GKN Lead Process Engineer and Team Leader at the Florence plant, since the introduction of a Stratasys Fortus 450mc Production 3D Printer, his team can now produce complex assembly tools for the production line in a fraction of the time compared to traditional methods. This allows the plant to quickly undergo feasibility analysis of the tools and deploy them on the factory floor significantly faster, accelerating the entire production schedule.

This is exemplified by a recent project that saw the team redesign a greasing nozzle tool to eradicate oil spillages. Cavallini explains: “Utilizing our 3D printer, we developed a tool that dramatically improves grease distribution and eradicates the need to clean up time-consuming spillages. This has been crucial to streamlining the production cycle of the half shaft, enabling us to provide customers with premium quality final parts.”

Geared for Customization

To further improve efficiencies on the factory floor, the plant is also extending the use of 3D printing to produce customized replacement parts, on-demand. The Florence plant recently 3D printed a missing cable bracket for a robot, saving at least one week versus the time it would have taken to receive the part from the supplier. This makes GKN Driveline Florence significantly more flexible to manufacturing and maintenance requirements across the production floor.

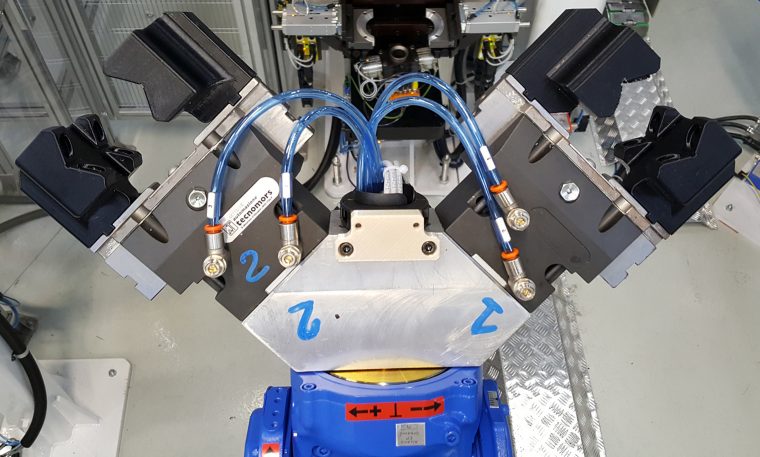

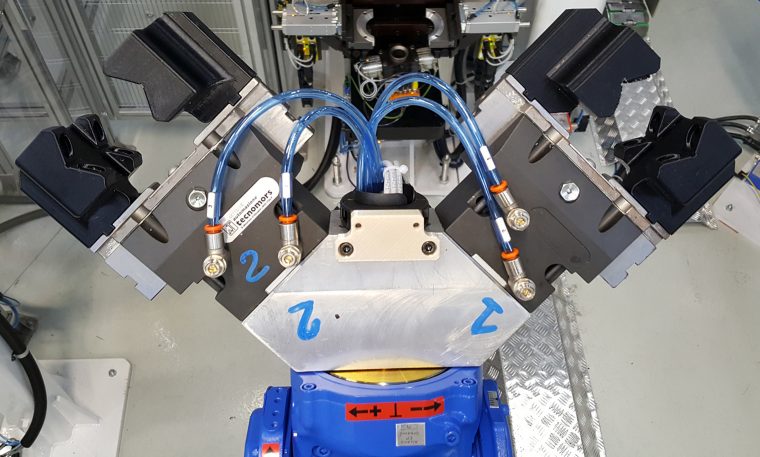

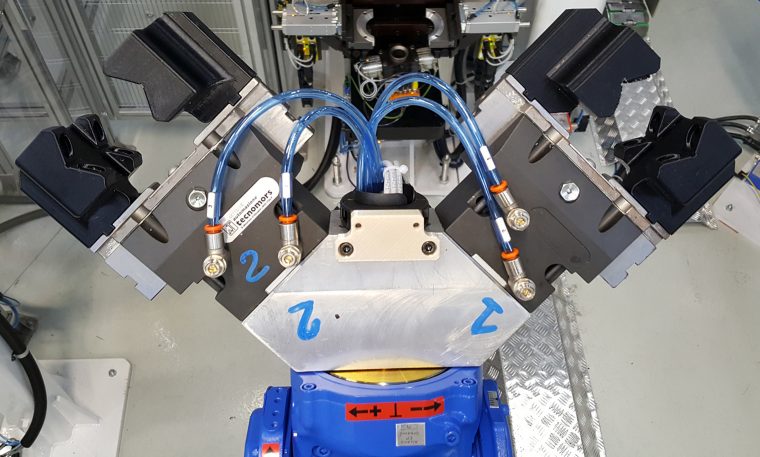

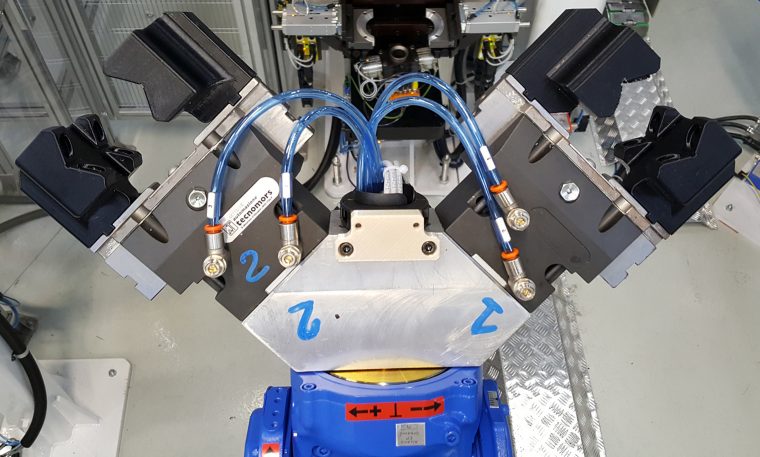

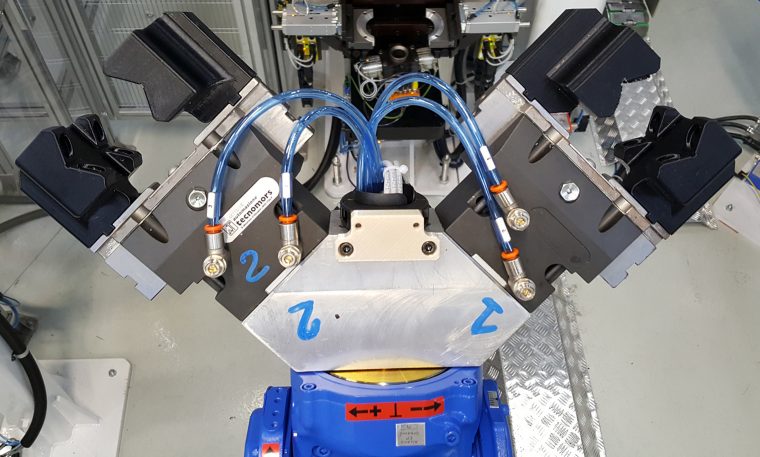

Continuing to innovate the manufacturing process with 3D printing, the team 3D printed a bespoke end-of-arm tool which moves individual components from one stage of the production line to another. Using high-performance ULTEM 9085 3D printing material, the tool is being successfully deployed on the assembly line and can endure prolonged use to match a traditional metal part. As a result, GKN Driveline Florence now 3D prints several customized end-of-arm tools across production, resulting in significant time-savings compared to its previous process.

“The ability to quickly 3D print tools and parts that are customized to a specific production need gives us a new level of flexibility and significantly reduces our supply chain. Considering that we produce several thousand individual parts a week, this ability to manufacture on-demand is crucial to ensuring our production line is always operational and maintains business continuity,” explains Cavallini.

“As we continue to design parts specifically for additive manufacturing, we are finding more and more applications that are delivering value. In the future, I believe that FDM 3D printing will become an integral part of our entire tool development cycle and help us further improve business performance,” he adds.

Andy Middleton, President, Stratasys EMEA, concludes: “GKN Driveline Florence is a prime example of how a growing number of future-ready companies are leveraging the capabilities of additive manufacturing to improve different areas of their business. We are committed to helping these customers identify traditional production processes that can be enhanced, or in some cases, replaced with our 3D printing solutions. It’s this type of applied innovation across the manufacturing process that has seen GKN Driveline Florence accelerate product development, reduce costs and reinvent its supply chain.”

-

Using customized Stratasys 3D printed tools, GKN Driveline Florence has reduced tool production time from almost a week to under one day, enabling them to provide final parts to customers faster than ever

Using customized Stratasys 3D printed tools, GKN Driveline Florence has reduced tool production time from almost a week to under one day, enabling them to provide final parts to customers faster than ever

Click here to download 300dpi images -

Utilizing its Stratasys Fortus 450mc Production 3D Printer, GKN Driveline Florence is testing a range of new tooling applications (like the end-of-arm tools above) to eliminate costly production downtimes

Utilizing its Stratasys Fortus 450mc Production 3D Printer, GKN Driveline Florence is testing a range of new tooling applications (like the end-of-arm tools above) to eliminate costly production downtimes

Click here to download 300dpi images

GKN DRIVELINE FLORENCE REMPLACE LES PROCESSUS DE PRODUCTION TRADITIONNELS DE SON USINE PAR L'IMPRESSION 3D POUR AMÉLIORER SES PERFORMANCES

L’utilisation d’outils personnalisés imprimés en 3D permet de réduire de 70 % le temps de fabrication de certains outils, en éliminant les coûts associés aux temps d’arrêt de la ligne de production et en assurant la continuité des activités

La capacité à imprimer en 3D sur demande des pièces de rechange peu coûteuses pour les équipements de production permet à l’usine de réduire sa dépendance des fournisseurs et accélère les délais de livraison des pièces aux clients

Minneapolis & Rehovot, Israel, Octobre 2017 — Stratasys Ltd. (Nasdaq:SSYS), l’un des principaux fournisseurs mondiaux de solutions de technologie additive appliquées, vient d’annoncer que GKN Driveline Florence, un site de fabrication de la grande entreprise internationale d’ingénierie GKN, est en train d’élargir l’implantation de l’impression 3D Stratasys dans son usine pour remplacer plusieurs processus de production traditionnels et améliorer ainsi la performance de ses activités.

La division a fait état d’une réduction de près de 70 % des délais grâce à l’impression 3D d’outils de montage personnalisés au lieu d’outils traditionnels plastiques et métalliques en séries limitées, éliminant ainsi les coûts associés aux temps d’arrêt de la ligne de production et garantissant la continuité de l’activité. L’usine imprime également des pièces de rechange en 3D sur demande pour les équipements de production, ce qui lui permet de réduire sa dépendance des fournisseurs et d’accélérer les délais de livraison des pièces aux clients.

Alimenter l’innovation

GKN Driveline dessert plus de 90 % des fabricants mondiaux du secteur automobile avec ses systèmes et solutions d’arbres de transmission. En plus de sa collaboration avec le groupe Fiat Chrysler, il fournit également ses services à des constructeurs de véhicules de luxe comme Maserati et Ferrari. Avec la réduction des délais pour les clients, la division a identifié plusieurs nouvelles applications au sein de l’usine, dans lesquelles l’impression 3D peut remplacer les processus de fabrication traditionnels et augmenter la productivité.

Selon Carlo Cavallini, ingénieur en chef des processus chez GKN et chef d’équipe au sein de l’usine de Florence, depuis l’implantation d’une imprimante 3D Stratasys Fortus 450mc Production, son équipe peut fabriquer des outils de montage complexes pour la ligne de production en une fraction du temps que prenaient auparavant les méthodes traditionnelles. Cela permet à l’usine d’analyser la faisabilité des outils et de les déployer beaucoup plus rapidement, pour ainsi raccourcir l’ensemble du calendrier de production.

À titre d’exemple, un récent projet concerne la nouvelle conception d’un outil de graisseur permettant de supprimer les déversements d’huile. Cavallini explique : « Avec notre imprimante 3D, nous avons développé un outil qui améliore considérablement la distribution de la graisse et élimine le besoin de nettoyer les déversements, étapes qui prenaient auparavant beaucoup de temps. Cela s’est avéré crucial pour rationaliser le cycle de production des demi-arbres, et nous a permis de raccourcir les délais de livraison de ces pièces finales aux clients ».

S’équiper pour la personnalisation

Pour améliorer plus encore l’efficacité au niveau de la production, l’usine est également en train de déployer l’utilisation de l’impression 3D pour fabriquer des pièces de rechange personnalisées sur demande. L’usine de Florence a récemment imprimé en 3D un support de câble de rechange pour un robot qui manquait lors de la livraison. Cela lui a permis de gagner au moins une semaine par rapport au temps qu’il aurait fallu attendre si la pièce avait été envoyée par le fournisseur. GKN Driveline Florence est ainsi significativement plus flexible vis-à-vis des contraintes de fabrication et de maintenance sur l’ensemble de sa chaîne de production.

Poursuivant sa stratégie d’innovation du processus de fabrication par l’impression 3D, l’usine a imprimé en 3D un bras robotique sur mesure qui déplace des composants individuels entre une étape de la ligne de production et une autre. L’emploi du matériau d’impression 3D ULTEM 9085 permet de déployer l’outil de façon satisfaisante sur la ligne de montage, et celui-ci peut résister à une utilisation prolongée, équivalant à celle des pièces métalliques traditionnelles. Le résultat est que GKN Driveline Florence imprime désormais en 3D plusieurs outils robotiques personnalisés sur l’ensemble de la ligne de production, ce qui lui permet d’économiser deux mois de travail par rapport à son processus précédent.

« La capacité à imprimer rapidement en 3D des pièces et des outils personnalisés en réponse à des besoins de production spécifiques nous apporte une plus grande flexibilité et réduit significativement notre chaîne d’approvisionnement. Sachant que nous fabriquons plusieurs milliers de pièces individuelles par semaine, cette capacité à fabriquer sur demande est essentielle, car elle garantit que notre ligne de production est toujours opérationnelle et assure la continuité de notre activité », explique Cavallini.

« Plus nous continuons à concevoir des pièces pour la fabrication additive, plus nous découvrons des applications qui nous apportent de la valeur. À l’avenir, je pense que l’impression 3D Stratasys FDM fera partie intégrante de notre cycle de développement d’outils et nous aidera à améliorer plus encore nos performances », ajoute-t-il.

Andy Middleton, président de Stratasys EMEA, conclut : « GKN Driveline Florence est l’exemple parfait de la manière dont un nombre croissant d’entreprises désireuses de se parer pour l’avenir parviennent à tirer parti des capacités de la fabrication additive pour améliorer leur activité dans différents domaines. Notre engagement consiste à aider ces clients à identifier les processus de production traditionnels qui peuvent être améliorés ou bien, dans certains cas, à les remplacer par nos solutions d’impression 3D. C’est ce type d’innovation appliqué au sein du processus de fabrication qui a permis à GKN Driveline Florence d’accélérer la phase de développement du produit, de réduire les coûts et de réinventer sa chaîne d’approvisionnement. »

-

Grâce à l'utilisation de l'impression en 3D, GKN Driveline Florence a réduit ses délais de fabrication d'outils personnalisés de près d'une semaine à moins d'un jour, ce qui lui permet de livrer ses pièces finales aux clients plus rapidement que jamais.

Grâce à l'utilisation de l'impression en 3D, GKN Driveline Florence a réduit ses délais de fabrication d'outils personnalisés de près d'une semaine à moins d'un jour, ce qui lui permet de livrer ses pièces finales aux clients plus rapidement que jamais.

Click here to download 300dpi images -

Avec son imprimante 3D Stratasys Fortus 450mc Production, GKN Driveline Florence teste un ensemble de nouvelles applications d'outillage (telles que les bras robotiques ci-dessus) destinées à éliminer le coût des arrêts de production.

Avec son imprimante 3D Stratasys Fortus 450mc Production, GKN Driveline Florence teste un ensemble de nouvelles applications d'outillage (telles que les bras robotiques ci-dessus) destinées à éliminer le coût des arrêts de production.

Click here to download 300dpi images

GKN DRIVELINE FLORENZ ERZIELT BESSERE GESCHÄFTSERGEBNISSE DURCH DIE UMSTELLUNG VON HERKÖMMLICHEN PRODUKTIONSABLÄUFEN AUF 3D-DRUCK

Nach Angaben des Werks reduziert sich die Produktionszeit durch den Einsatz kundenspezifischer Werkzeuge aus dem 3D-Drucker um 70 % – kostspielige Ausfallzeiten in der Produktion werden vermieden und die Geschäftskontinuität sichergestellt

Die Fertigung einzelner Maschinenersatzteile für den gesamten Produktionsbetrieb per 3D-Druck reduziert die Abhängigkeit von Lieferanten und Bauteile können schneller an Kunden geliefert werden

Minneapolis (USA) und Rehovot (Israel), 25 Oktober 2017 – Stratasys Ltd. (Nasdaq:SSYS), ein Branchenführer für Lösungen der Additiven Technologien, gab heute bekannt, dass GKN Driveline Florenz, die italienische Niederlassung des weltweit führenden Maschinenbauunternehmens GKN, den Einsatz der 3D-Drucktechnologie von Stratasys in der Produktion erweitert. Der 3D-Druck ersetzt eine Reihe von herkömmlichen Produktionsabläufen und trägt wesentlich zu besseren Geschäftszahlen bei.

Die Sparte verzeichnet rund 70 % kürzere Vorlaufzeiten, da anstelle herkömmlicher Kunststoff- und gering belasteter Metallwerkzeuge nun maßgefertigte Montagewerkzeuge aus dem 3D-Drucker eingesetzt werden. Dadurch werden kostspielige Ausfallzeiten während des Produktionsvorgangs vermieden und die Geschäftskontinuität sichergestellt. Darüber hinaus fertigt das Team mit dem 3D-Drucker Ersatzteile für Produktionsanlagen nach Bedarf. Somit besteht eine geringere Abhängigkeit von Lieferanten und Teile können schneller an Kunden geliefert werden.

Innovation mit Vollgas

GKN Driveline beliefert weltweit über 90 % der Automobilhersteller mit Antriebssystemen und -lösungen. Zu den Kunden des Unternehmens zählen der Konzern Fiat Chrysler Automobiles sowie die Luxusmarken Maserati und Ferrari. Da sich die Vorlaufzeiten der Kunden immer weiter verkürzen, hat der Geschäftsbereich weitere Anwendungsbereiche in der Produktion identifiziert, in denen der 3D-Druck herkömmliche Fertigungsverfahren ersetzen kann und somit die Produktivität steigert.

Laut Carlo Cavallini, GKN Lead Process Engineer und Teamleiter der Niederlassung Florenz, kann sein Team seit der Einführung eines Fortus 450mc 3D-Druckers von Stratasys komplexe Montagewerkzeuge für die Fertigungsstraße in einem Bruchteil der Zeit, gegenüber herkömmlichen Methoden, herstellen. Dadurch können die Mitarbeiter die Werkzeuge in kurzer Zeit auf ihre Praktikabilität überprüfen, wesentlich schneller in der Produktion einsetzen und den gesamten Produktionsablauf beschleunigen.

Ein gutes Beispiel hierfür ist ein kürzlich durchgeführtes Projekt, bei dem das Team eine Schmierdüse neu gestalten musste, um Ölaustritt zu verhindern. Cavallini erläutert: „Mit unserem 3D-Drucker haben wir ein Werkzeug entwickelt, dass die Schmierfettverteilung erheblich verbessert hat und die zeitaufwändige Entfernung von ausgelaufenem Öl überflüssig macht. Dies trug entscheidend zur Optimierung des Produktionszyklus der Halbwelle bei, sodass wir die fertigen Teile schneller als je zuvor an unsere Kunden liefern können.“

Maßfertigung auf vollen Touren

Um die Effizienz in der Produktion weiter zu steigern, setzt das Werk auch bei der bedarfsbasierten Herstellung maßgefertigter Ersatzteile verstärkt auf 3D-Druck. Kürzlich hat das Werk in Florenz eine bei der Lieferung fehlende Ersatzkabelhalterung für einen Roboter per 3D-Druck gefertigt. Auf diese Weise wurde mindestens eine Woche gewonnen, die man andernfalls auf die Nachlieferung hätte warten müssen. Dadurch ist GKN Driveline Florenz im gesamten Produktionsbereich wesentlich flexibler, was die Erfüllung der Fertigungs- und Wartungsanforderungen betrifft.

Um die Innovation des Fertigungsverfahrens mittels 3D-Druck voranzutreiben, hat das Team mit dem 3D-Drucker ein spezielles End-of-Arm-Werkzeug hergestellt, das einzelne Komponenten von einer Fertigungsstufe zur nächsten befördert. Mithilfe des hochleistungsstarken 3D-Druckmaterials ULTEM 9085 wird das Tool erfolgreich am Fließband eingesetzt und hält, wie herkömmliche Metallteile auch, einer längeren Nutzung stand. Infolgedessen fertigt GKN Driveline Florenz inzwischen eine Reihe kundenspezifischer End-of-Arm-Werkzeuge per 3D-Druck. So spart das Werk im Vergleich zu den vorherigen Abläufen zwei Monate Arbeitszeit.

„Da wir Werkzeuge und Bauteile für spezielle Produktionsanforderungen in kürzester Zeit mit dem 3D-Drucker maßfertigen können, sind wir wesentlich flexibler und können unsere Lieferkette verkürzen. Wenn man bedenkt, dass wir jede Woche Tausende von Einzelteilen herstellen, trägt die On-Demand-Fertigung entscheidend dazu bei, dass unsere Produktionsanlage immer in Betrieb ist und die Geschäftskontinuität gewahrt bleibt“, erklärt Cavallini.

„Da wir weiterhin Bauteile speziell für die additive Fertigung entwickeln, finden wir immer mehr Anwendungen, die einen Mehrwert bieten. Ich bin davon überzeugt, dass die FDM 3D-Drucktechnologie von Stratasys künftig ein fester Bestandteil unseres gesamten Werkzeugentwicklungszyklus werden wird und uns dabei helfen wird, unsere Geschäftszahlen weiter zu verbessern“, fügt er hinzu.

Andy Middleton, President Stratasys EMEA, resümiert: „GKN Driveline Florenz ist ein hervorragendes Beispiel dafür, wie immer mehr zukunftsorientierte Unternehmen die Möglichkeiten der Additiven Fertigung nutzen, um in verschiedenen Geschäftsbereichen Verbesserungen zu erzielen. Wir möchten diesen Kunden aufzeigen, wo sich herkömmliche Produktionsabläufe durch unsere 3D-Drucklösungen optimieren oder auch ganz ersetzen lassen. Genau diese Form der angewandten Innovation in Fertigungsverfahren hat dazu geführt, dass GKN Driveline Florenz seine Produktentwicklung beschleunigt, Kosten verringert und seine Lieferkette praktisch neu erfunden hat.“

-

GKN Driveline Florenz hat mit Hilfe von maßgefertigten 3D-Druckwerkzeugen die Werkzeugproduktionszeit von fast einer Woche auf weniger als einen Tag verkürzt. So kann das Werk seine Kunden schneller denn je mit fertigen Bauteilen beliefern.

GKN Driveline Florenz hat mit Hilfe von maßgefertigten 3D-Druckwerkzeugen die Werkzeugproduktionszeit von fast einer Woche auf weniger als einen Tag verkürzt. So kann das Werk seine Kunden schneller denn je mit fertigen Bauteilen beliefern.

Click here to download 300dpi images -

Mit dem Fortus 450mc 3D-Drucker von Stratasys testet GKN Driveline Florenz eine Reihe neuer Tooling-Anwendungen (wie die oben abgebildeten End-of-Arm-Werkzeuge), um kostspielige Produktionsausfälle zu vermeiden.

Mit dem Fortus 450mc 3D-Drucker von Stratasys testet GKN Driveline Florenz eine Reihe neuer Tooling-Anwendungen (wie die oben abgebildeten End-of-Arm-Werkzeuge), um kostspielige Produktionsausfälle zu vermeiden.

Click here to download 300dpi images

GKN DRIVELINE FIRENZE SOSTITUISCE I PROCESSI DI PRODUZIONE TRADIZIONALI CON LA STAMPA 3D PER MIGLIORARE LE PRESTAZIONI AZIENDALI

Con l’utilizzo di strumenti stampati in 3D, è possibile ottenere una riduzione del 70% del tempo di produzione di determinati strumenti, con l’eliminazione di costosi tempi di inattività della linea di produzione e la garanzia della continuità operativa

La capacità di stampare in 3D, su richiesta, parti sostitutive per i macchinari del reparto di produzione, consente al team di ridurre la dipendenza dai fornitori e di accelerare la consegna ai clienti

Minneapolis e Rehovot, Israele, Ottobre 25, 2017 — Stratasys Ltd. (Nasdaq:SSYS), leader globale di soluzioni di tecnologia additiva applicata, ha annunciato oggi che GKN Driveline Firenze, uno stabilimento di una società di progettazione leader globale, GKN, sta allargando la distribuzione della stampa 3D Stratasys all’impianto, per introdurre nuovi processi di manifattura di tool di produzione.

La divisione ha ottenuto una riduzione di circa il 70% dei tempi di lavorazione grazie alla stampa 3D di strumenti di assemblaggio personalizzati al posto dei tradizionali strumenti in plastica e in metallo, eliminando i costi dei tempi di interruzione della linea di produzione e garantendo la continuità aziendale. Inoltre, il team sta anche stampando in 3D parti di ricambio sostitutive per l’attrezzatura di produzione, riducendo la dipendenza dai fornitori e accelerando la consegna ai clienti.

Alimentare l’innovazione

GKN Driveline offre servizi a oltre il 90% dei produttori di automobili con i suoi sistemi e le sue soluzioni di trasmissioni per il settore dell’automotive. Oltre che per il gruppo Fiat Chrysler Automobiles, l’azienda lavora anche per veicoli del calibro di Maserati e Ferrari. Mentre i tempi di lavorazione del cliente continuano ad accorciarsi, la divisione ha identificato alcune nuove applicazioni in cui la stampa 3D può sostituire i processi di produzione tradizionali per aumentare la produttività.

Secondo Carlo Cavallini, Lead AM Process Engineer e Team Leader presso lo stabilimento di Firenze, a partire dall’introduzione della stampante 3D Stratasys Fortus 450mc Production il suo team ora è in grado di produrre strumenti di assemblaggio complessi per la linea di produzione in tempi ridottissimi rispetto ai metodi tradizionali. Ciò consente all’impianto di snellire l’analisi di fattibilità degli strumenti e di distribuirli in fabbrica in modo molto più rapido, accelerando l’intera programmazione della produzione.

Tutto questo è esemplificato da un recente progetto che ha visto il team riprogettare un ugello di ingrassaggio per eliminare i versamenti di grasso. Come spiega Cavallini, “utilizzando la stampante 3D abbiamo sviluppato uno strumento che migliora enormemente la distribuzione del grasso ed elimina la necessità di pulire i versamenti, che creano notevole spreco in termini di tempo. Tale vantaggio si è rivelato fondamentale nella semplificazione del ciclo di produzione del semiasse, consentendoci di fornire ai clienti le parti finali con la massima Qualità”.

Pronti ad affrontare la personalizzazione

Per migliorare ulteriormente le efficienze, l’impianto sta anche allargando l’uso della stampa 3D per produrre, su richiesta, tools sostitutivi personalizzati. L’impianto di Firenze, di recente ha stampato in 3D un supporto per il cavo sostitutivo per un robot, che mancava in fase di consegna. Tutto ciò ha consentito di risparmiare almeno una settimana, rispetto alla fornitura esterna. Tutto questo rende GKN Driveline Firenze più flessibile rispetto ai requisiti di produzione e manutenzione a livello di azienda.

Continuando a innovare il processo di produzione con la stampa 3D, il team ha stampato in 3D una pinza robot customizzata in grado di spostare semi-assemblati di elevato peso (7 kg). Grazie all’uso del materiale di stampa 3D ad alte prestazioni ULTEM 9085 3D, lo strumento viene utilizzato con successo sulla linea di assemblaggio ed è in grado di resistere all’uso prolungato come una parte in metallo tradizionale. Di conseguenza, GKN Driveline Firenze ora stampa in 3D diverse mani di presa robot, risparmiando notevolmente sul lead time di questi tools.

“La capacità di stampare rapidamente in 3D tools personalizzati in base a un’esigenza di produzione specifica, ci offre un nuovo livello di flessibilità e riduce notevolmente la catena di fornitura. Considerando il fatto che produciamo diverse migliaia di unità di prodotto in un settimana, la capacità di produrre su richiesta è fondamentale per garantire la che linea di produzione sia sempre operativa e mantenga la business continuity”, spiega Cavallini.

“Mentre continuiamo a progettare tool specifici per la fabbricazione additiva, troviamo un numero sempre maggiore di applicazioni che forniscono valore. In futuro, penso che la stampa 3D FDM diventerà parte integrante del nostro ciclo completo di sviluppo degli strumenti e ci aiuterà a migliorare ulteriormente le prestazioni aziendali”, aggiunge.

Andy Middleton, presidente di Stratasys EMEA, conclude: “GKN Driveline Firenze è un esempio eccellente di come un numero crescente di aziende all’avanguardia stia sfruttando le capacità della fabbricazione additiva per migliorare diverse aree dell’azienda. Stratasys si impegna ad aiutare questi clienti a identificare i processi di produzione tradizionali che è possibile migliorare o, in alcuni casi, sostituire con le nostre soluzioni di stampa 3D. È questo tipo di innovazione applicata nel processo di produzione che ha consentito a GKN Driveline Firenze di accelerare lo sviluppo dei prodotti, ridurre i costi e reinventare la catena di fornitura”.

-

Grazie agli strumenti stampati in 3D personalizzati, GKN Driveline Firenze ha ridotto il tempo di produzione dello strumento da quasi una settimana a meno di un giorno, in modo da fornire la parti finali ai clienti più rapidamente che mai

Grazie agli strumenti stampati in 3D personalizzati, GKN Driveline Firenze ha ridotto il tempo di produzione dello strumento da quasi una settimana a meno di un giorno, in modo da fornire la parti finali ai clienti più rapidamente che mai

Click here to download 300dpi images -

Utilizzando la sua stampante 3D Stratasys Fortus 450mc Production, GKN Driveline Firenze sta testando una gamma di nuove applicazioni per la creazione di strumenti (come le mani di presa qui sopra) per eliminare i costi dei tempi di inattività della produzione

Utilizzando la sua stampante 3D Stratasys Fortus 450mc Production, GKN Driveline Firenze sta testando una gamma di nuove applicazioni per la creazione di strumenti (come le mani di presa qui sopra) per eliminare i costi dei tempi di inattività della produzione

Click here to download 300dpi images

GKN DRIVELINE FLORENCIA SUSTITUYE LOS PROCESOS DE PRODUCCIÓN TRADICIONALES POR LA IMPRESIÓN 3D EN LA PLANTA DE PRODUCCIÓN PARA MEJORAR LOS RESULTADOS

Gracias al uso de herramientas personalizadas impresas en 3D, la planta informa de una reducción del 70 % en el tiempo de producción de determinadas herramientas, lo que elimina costosos tiempos de inactividad de la línea de producción y garantiza la continuidad del negocio

La posibilidad de imprimir en 3D piezas de repuesto únicas para la maquinaria en toda la planta de producción, y hacerlo a petición, reduce la dependencia a los proveedores y agiliza la entrega de piezas a los clientes

Minneapolis y Rehovot, Israel, 25 de Octubre de 2017— Stratasys Ltd. (Nasdaq:SSYS), compañía líder mundial en soluciones de tecnología aditiva aplicada, ha anunciado hoy que GKN Driveline Florencia, una filial Italiana de la compañía líder en soluciones globales tecnológicas, GKN, está ampliando la implantación de la impresión 3D de Stratasys en su planta de producción para sustituir varios procesos de producción tradicionales, lo que ha supuesto una mejora de los resultados empresariales.

La división ha informado de una reducción de casi el 70 % en los plazos de entrega al imprimir en 3D herramientas de montaje personalizadas en vez de utilizar herramientas tradicionales de plástico y varias herramientas metálicas de poca carga. Con esto se consigue reducir los costosos tiempos de inactividad de la línea de producción y se garantiza la continuidad del negocio. El equipo también está imprimiendo a la demanda y en 3D piezas de repuesto para el equipo de fabricación, lo que reduce la dependencia de los proveedores y agiliza la entrega de piezas a los clientes.

Impulsando la innovación

GKN Driveline presta servicio a más del 90 % de los fabricantes de automóviles de todo el mundo con sus soluciones y sistemas de transmisión. Al igual que su trabajo para Fiat Chrysler Automobiles Group, también abastece al segmento de vehículos de lujo de marcas como Maserati y Ferrari. En vista de que los plazos de entrega a clientes siguen recortándose, la división ha identificado varias aplicaciones de planta de producción nuevas en las que la impresión 3D puede sustituir los procesos de fabricación tradicionales para aumentar la productividad.

Según comenta Carlo Cavallini, ingeniero principal de procesos y responsable de equipo en la planta de GKN en Florencia, gracias a la introducción de una impresora 3D Stratasys Fortus 450mc Production su equipo puede producir herramientas de montaje complejas para la línea de producción en mucho menos tiempo que con los métodos tradicionales. Esto permite a la planta realizar rápidamente análisis de viabilidad de las herramientas y aplicarlas en la planta mucho más rápido, lo que agiliza todo el calendario de producción.

Así lo demuestra un proyecto reciente en el que el equipo rediseñó una herramienta de boquilla de engrase para eliminar las pérdidas de aceite. Cavallini explica: “Utilizamos nuestra impresora 3D para desarrollar una herramienta que mejora notablemente la distribución de la grasa y elimina la necesidad de limpiar los vertidos. Esto ha sido fundamental para agilizar el ciclo de producción del semieje y nos ha permitido proporcionar estas piezas finales a nuestros clientes más rápido que nunca”.

Orientación a la personalización

Para mejorar aún más la eficacia de la planta de producción, la fábrica también está ampliando el uso de la impresión 3D para producir piezas de repuestos personalizadas a petición. Recientemente, la planta de Florencia imprimió en 3D una abrazadera para cables de repuesto de un robot que no se había incluido en la entrega final. Si hubieran tenido que esperar a recibir la pieza del proveedor, la entrega al cliente se habría retrasado una semana, como mínimo. Ahora, GKN Driveline Florencia puede responder con mayor flexibilidad a las necesidades de fabricación y mantenimiento en toda la planta de producción.

Siguiendo con su iniciativa de innovación del proceso de fabricación con la impresión 3D, el equipo imprimió en 3D una herramienta de extremo de brazo a la medida que mueve componentes individuales de una fase de la línea de producción a otra. La herramienta, realizada en el material de impresión 3D ULTEM 9085 de alto rendimiento, se está utilizando con éxito en la línea de montaje y puede resistir un uso prolongado de la misma forma que la pieza tradicional realizada en metal. El resultado es que ahora GKN Driveline Florencia puede imprimir en 3D varias herramientas de extremo de brazo personalizadas lo que supone un ahorro de dos meses en comparación con el proceso anterior.

“La posibilidad de imprimir rápidamente en 3D piezas y herramientas personalizadas para necesidades de producción concretas nos proporciona un nuevo nivel de flexibilidad y reduce considerablemente nuestra cadena de suministro. Si tenemos en cuenta que producimos varios miles de piezas individuales a la semana, la posibilidad de fabricar a petición es esencial para garantizar que nuestra línea de producción esté siempre operativa y mantener la continuidad del negocio”, comenta Cavallini.

“A medida que vamos diseñando piezas específicamente para la fabricación aditiva, descubrimos más y más aplicaciones que ofrecen un valor añadido. En el futuro, creo que la impresión 3D FDM de Stratasys se convertirá en un elemento integral de todo nuestro ciclo de desarrollo de herramientas y nos ayudará a seguir mejorando los resultados de la empresa”, añade.

Andy Middleton, presidente de Stratasys para EMEA, concluye: “GKN Driveline Florencia es un excelente ejemplo de cómo un número cada vez mayor de empresas con visión de futuro aprovechan las prestaciones de la fabricación aditiva para mejorar distintas áreas de su negocio. Tenemos el compromiso de ayudar a estos clientes a identificar procesos de producción tradicionales que puedan mejorarse o, en algunos casos, sustituirse por nuestras soluciones de impresión 3D. Es este tipo de innovación aplicada en todo el proceso de fabricación lo que ha permitido a GKN Driveline Florencia acelerar el desarrollo de productos, reducir los costes y reinventar su cadena de suministro”.

-

Gracias al uso de herramientas personalizadas impresas en 3D, GKN Driveline Florencia ha reducido el tiempo de producción de casi una semana a menos de un día, algo que les permite entregar las piezas finales a los clientes más rápido que nunca.

Gracias al uso de herramientas personalizadas impresas en 3D, GKN Driveline Florencia ha reducido el tiempo de producción de casi una semana a menos de un día, algo que les permite entregar las piezas finales a los clientes más rápido que nunca.

Click here to download 300dpi images -

Utilizando su impresora 3D Stratasys Fortus 450mc Production, GKN Driveline Florencia prueba una gama de nuevas aplicaciones de herramientas (como las herramientas de extremo de brazo que pueden verse arriba) para eliminar los costosos tiempos de inactividad.

Utilizando su impresora 3D Stratasys Fortus 450mc Production, GKN Driveline Florencia prueba una gama de nuevas aplicaciones de herramientas (como las herramientas de extremo de brazo que pueden verse arriba) para eliminar los costosos tiempos de inactividad.

Click here to download 300dpi images