- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

KRATZER, GERMAN MANUFACTURER OF HIGHLY COMPLEX PRECISION PARTS, ENJOYS 90% TIME SAVINGS ON FIXTURE PRODUCTION WITH STRATASYS ADDITIVE MANUFACTURING TECHNOLOGY

Increased production line efficiency through immediate additively manufactured fixture replacements

Minneapolis & Rehovot, Israel, November 30th, 2017 — Stratasys Ltd. (Nasdaq:SSYS), a global leader in applied additive technology solutions, today announced that German industrial parts manufacturer, Kratzer GmbH & Co. KG, has significantly enhanced workflow efficiencies by additively manufacturing fixtures for its assembly lines. Thanks to the installation of a Stratasys Fortus 450mc Production 3D Printer, the company has reduced fixture production time from a few days to just a few hours, delivering time savings of up to 90% compared to traditional methods.

The integration of Stratasys additive manufacturing has allowed the company to produce highly complex, customized assembly line fixtures quickly and with complete design flexibility, replacing milled fixtures in Kratzer’s laser and measurement machines.

“Since the installation of our new Fortus 450mc 3D Printer, we can have the fixture ready the next day, which results in time savings of up to 90%,” says Christian Maier, Division Manager Fixture Construction and Training Supervisor, Kratzer.

Specializing in the production of customized and on-demand turned, milled, honed and grinded parts, Kratzer uses its fixtures as part of the process to create highly complex production parts that span implants for the dental market to brake housings for the automotive and aerospace sectors. Catering to such different industries and applications, the ability to design fit-for-purpose assembly line fixtures in short lead times is crucial.

Using its Stratasys Fortus 450mc Production 3D Printer, Kratzer is able to produce durable fixtures in the most complex geometries, without compromising quality. While printing most parts out of Polycarbonate and ABS, ULTEM material has also proved to be invaluable for certain production requirements – in particular for parts requiring resistance to extreme temperatures or chemical solutions.

“We have traditionally manufactured parts, which over time naturally start to crack and break,” Maier explains. “Previously, we had to wait for the team to manufacture another fixture, which delayed the production process by several days. Now, we have the file, we can have the fixture in just a few hours. This dramatically enhances our production flow.”

The ability to customize fixtures for specific parts with the Fortus 450mc Production 3D Printer is especially important to the company’s business and delivers increased flexibility by allowing them to process and complete customer jobs faster. The laser devices in Kratzer’s production line is just one area to have benefited from additive manufactured fixtures.

“Very often, our customers require parts that need a serial number, logo or writing applied to them, which is undertaken by our laser machines,” Maier says. “Prior to having our Fortus 450mc, we had to put each part separately into the laser device, or mill customized fixtures for every job to hold several parts. Obviously, this was extremely tedious and time-consuming, but with additive manufacturing, we can create holding fixtures to laser 30 parts simultaneously, saving us an incredible amount of time and labor.”

In addition to making the production line workflow more efficient, the Stratasys 3D Printer has elevated the level of in-house training. For Maier, the Fortus 450mc has had an even more profound impact: “This technology has enabled a fundamental new way of additive thinking and to apply additive across the design process,” he concludes.

Andy Middleton, President EMEA, Stratasys, comments: “Cases like Kratzer show the tremendous impact that additive manufacturing can have on overall production line efficiency. The significant time and cost savings, as well as the added flexibility and design freedom achievable, offer companies the opportunity to increase competitiveness and enable their engineers to adopt an additive mindset.”

-

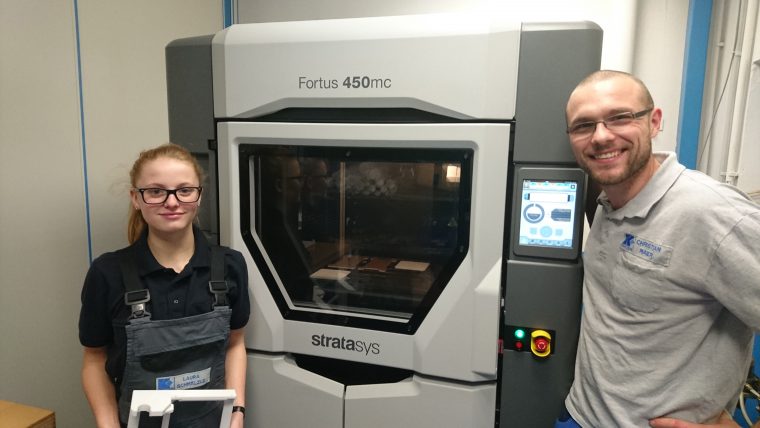

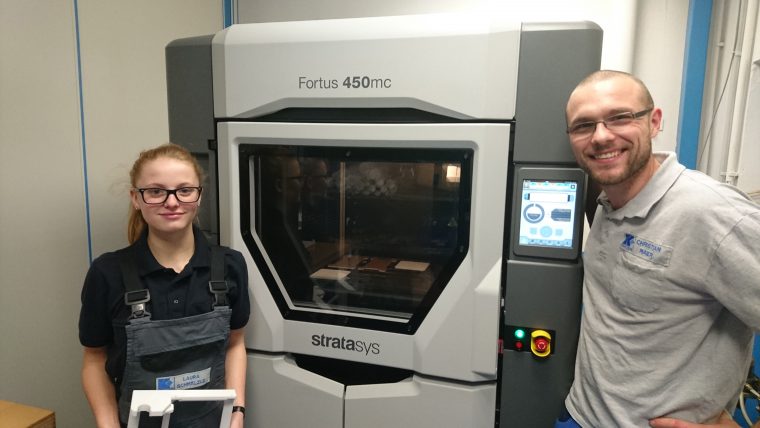

With their in-house Stratasys Fortus 450mc Production 3D Printer, Christian Maier and his team can now produce fixtures for their production line in hours, as opposed to days using traditional methods

With their in-house Stratasys Fortus 450mc Production 3D Printer, Christian Maier and his team can now produce fixtures for their production line in hours, as opposed to days using traditional methods

Click here to download 300dpi images -

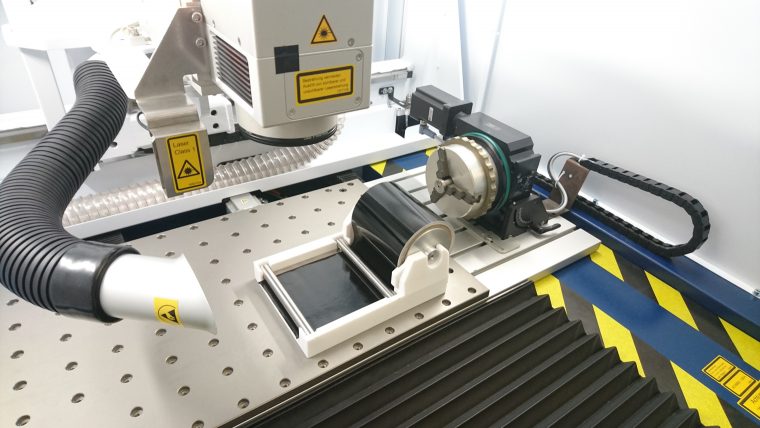

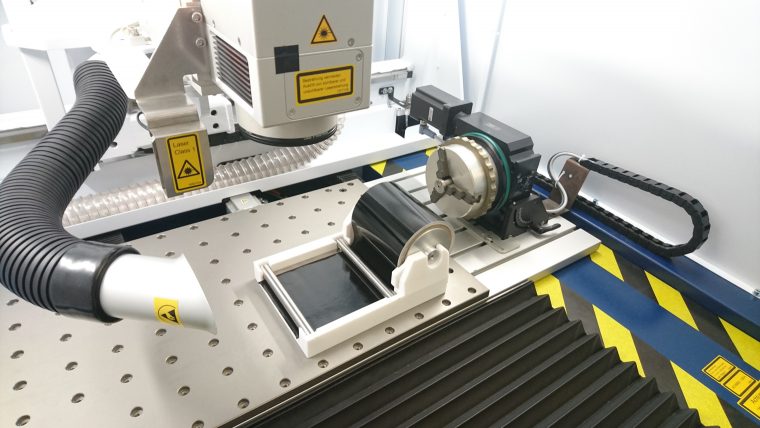

Kratzer now 3D prints fixtures for their laser devices, allowing the company to engrave multiple parts simultaneously. This results in time savings of up to 90% compared to traditional manufacturing

Kratzer now 3D prints fixtures for their laser devices, allowing the company to engrave multiple parts simultaneously. This results in time savings of up to 90% compared to traditional manufacturing

Click here to download 300dpi images

KRATZER, DEUTSCHER HERSTELLER VON HOCHKOMPLEXEN PRÄZISIONSTEILEN, ERZIELT 90% ZEITERSPARNIS BEI DER VORRICHTUNGSHERSTELLUNG MIT DER ADDITIVEN FERTIGUNGSTECHNOLOGIE VON STRATASYS

Gesteigerte Effizienz in der Produktionslinie durch sofort additivgefertigte Ersatzvorrichtungen

Minneapolis, USA, und Rehovot, Israel, 30.11.2017 — Stratasys Ltd. (Nasdaq:SSYS), ein Branchenführer für Lösungen der Additiven Technologien, gibt bekannt, dass die Kratzer GmbH & Co. KG, ein deutscher Hersteller von Industrieteilen, die Effizienz ihrer Arbeitsabläufe durch die additive Herstellung von Vorrichtungen für ihre Produktionslinie erheblich verbessert hat. Dank der Installation eines Stratasys Fortus 450mc 3D-Druckers konnte das Unternehmen die Produktionszeit der Vorrichtungen von einigen Tagen auf wenige Stunden reduzieren und somit Zeitersparnis von bis zu 90 % im Vergleich zu herkömmlichen Methoden erzielen.

Die Integration der additiven Fertigungstechniken von Stratasys hat es der Firma Kratzer ermöglicht, hochkomplexe, kundenspezifische Montagelinienvorrichtungen schnell und mit vollständiger Designflexibilität herzustellen, die gefräste Vorrichtungen in den Laser- und Messmaschinen von Kratzer ersetzen.

„Seit der Installation unseres neuen Fortus 450mc 3D-Druckers sind unsere Vorrichtungen bereits am nächsten Tag einsatzbereit, was zu einer Zeitersparnis von bis zu 90 % führt“, so Christian Maier, Abteilungsleiter Vorrichtungskonstruktion und Ausbildungsleiter bei Kratzer.

Die Firma Kratzer ist auf die Herstellung von kundenspezifischen und bedarfsgerechten Dreh-, Fräs-, Hon- und Schleifteilen spezialisiert und verwendet ihre Vorrichtungen als Teil des Prozesses zur Herstellung hochkomplexer Produktionsteile, die von Implantaten für den Dentalmarkt bis hin zu Bremsgehäusen für die Automobil- und Luftfahrtindustrie reichen. Bei so vielen unterschiedlichen Branchen und Einsatzbereichen ist es von entscheidender Bedeutung, dass in kürzester Zeit funktionsbereite Produktionslinien konstruiert werden können.

Mit dem Stratasys Fortus 450mc 3D-Drucker ist die Kratzer GmbH in der Lage, langlebige Vorrichtungen mit hochkomplexer Geometrie herzustellen, ohne Kompromisse bei der Qualität einzugehen. Die meisten Bauteile werden aus Polycarbonat und ABS gedruckt, jedoch hat sich das ULTEM-Material für bestimmte Produktionsanforderungen ebenfalls als wertvoll erwiesen. Insbesondere für Bauteile, die eine Beständigkeit für extreme Temperaturen oder chemische Lösungen erfordern.

„Wir haben Bauteile traditionell gefertigt, die im Laufe der Zeit natürlich abnutzen und rissig werden“, erklärt Maier. „Früher mussten wir darauf warten, dass das Team eine Ersatzvorrichtung anfertigte, was den Produktionsvorgang um mehrere Tage verzögerte. Jetzt haben wir dafür eine Datei und können die Vorrichtung in wenigen Stunden herstellen. Das beschleunigt unseren Fertigungsablauf erheblich.”

Die Möglichkeit, Vorrichtungen für bestimmte Bauteile mit dem Stratasys Fortus 450mc 3D-Drucker anzupassen, hat für das Unternehmen eine hohe Bedeutung und bietet eine erhöhte Flexibilität, da sie Kundenaufträge schneller bearbeiten und erledigen können. Die Lasergeräte in der Produktionslinie der Kratzer GmbH sind nur ein Bereich, in dem man von additiv hergestellten Vorrichtungen profitiert.

„Unsere Kunden benötigen häufig Bauteile, die mit einer Seriennummer, einem Logo oder einer Beschriftung versehen werden müssen, was von unseren Lasermaschinen übernommen wird“, so Maier. „Bevor wir unseren Stratasys Fortus 450mc 3D-Drucker hatten, mussten wir jedes Bauteil separat in das Lasergerät legen oder kundenspezifische Vorrichtungen für jeden Auftrag fräsen, um mehrere Teile aufzunehmen. Das war natürlich extrem langwierig und zeitaufwendig, jetzt aber können wir mit additiver Fertigung Vorrichtungen für 30 Bauteile gleichzeitig herstellen, was uns unglaublich viel Zeit und Arbeit erspart.“

Der Stratasys 3D-Drucker hat nicht nur die Arbeitsabläufe in den Produktionslinie effizienter gemacht, sondern auch das Ausbildungsniveau in der Firma gesteigert. Für Christian Maier hat der Stratasys Fortus 450 3D-Drucker eine noch tiefgreifendere Wirkung: “Diese Technologie hat einen völlig neuen, additiven Denkansatz geschaffen, der additive Herangehensweisen an den gesamten Designprozess ermöglicht“, so sein Fazit.

Andy Middleton, President bei Stratasys EMEA: „An Beispielen wie der Firma Kratzer lassen sich die enormen Auswirkungen erkennen, die die additive Fertigung auf die Effizienz des gesamten Produktionsablaufs haben kann. Die erheblichen Zeit- und Kosteneinsparungen sowie die zusätzliche Flexibilität und Designfreiheit bieten Unternehmen die Möglichkeit, ihre Wettbewerbsfähigkeit zu steigern und ihren Ingenieuren eine additive Denkweise zu ermöglichen.“

-

Mit dem Inhouse Stratasys Fortus 450mc 3D-Drucker können Christian Maier und sein Team nun innerhalb von Stunden Vorrichtungen für ihre Produktionslinie herstellen, die früher tagelang mit traditionellen Methoden hergestellt wurden.

Mit dem Inhouse Stratasys Fortus 450mc 3D-Drucker können Christian Maier und sein Team nun innerhalb von Stunden Vorrichtungen für ihre Produktionslinie herstellen, die früher tagelang mit traditionellen Methoden hergestellt wurden.

Click here to download 300dpi images -

Die Kratzer GmbH druckt jetzt 3D-Vorrichtungen für ihre Lasergeräte, sodass das Unternehmen mehrere Bauteile gleichzeitig gravieren kann. Dies führt zu einer Zeitersparnis von bis zu 90 % im Vergleich zur herkömmlichen Fertigung.

Die Kratzer GmbH druckt jetzt 3D-Vorrichtungen für ihre Lasergeräte, sodass das Unternehmen mehrere Bauteile gleichzeitig gravieren kann. Dies führt zu einer Zeitersparnis von bis zu 90 % im Vergleich zur herkömmlichen Fertigung.

Click here to download 300dpi images