- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

LEADING FRENCH PHARMACEUTICAL COMPANY ACHIEVES FULL RETURN ON INVESTMENT WITHIN FIRST YEAR OF INSTALLING STRATASYS PRODUCTION 3D PRINTER

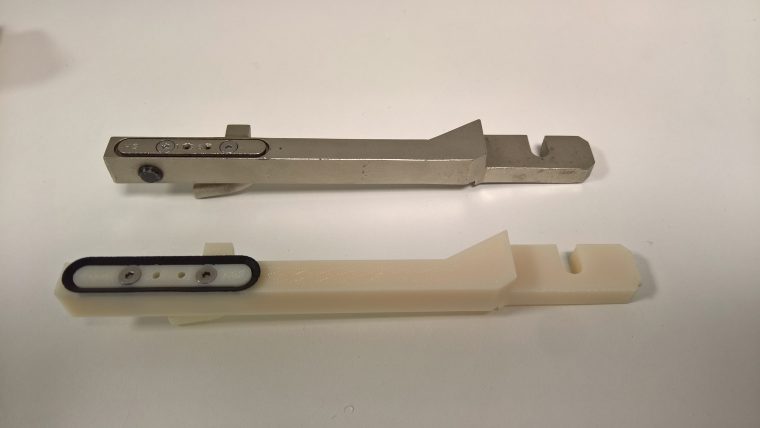

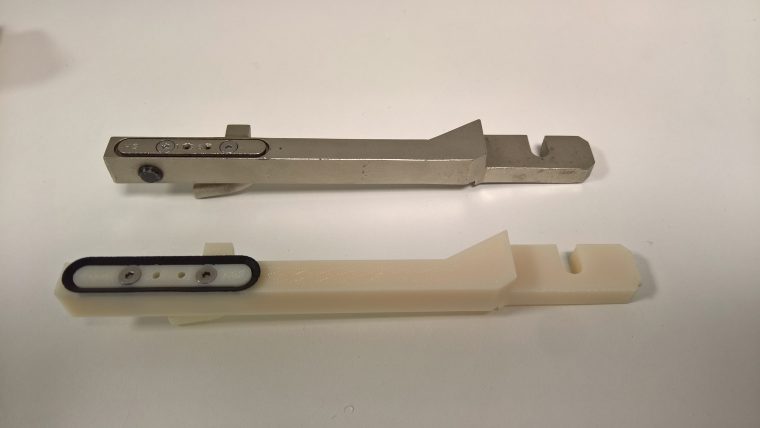

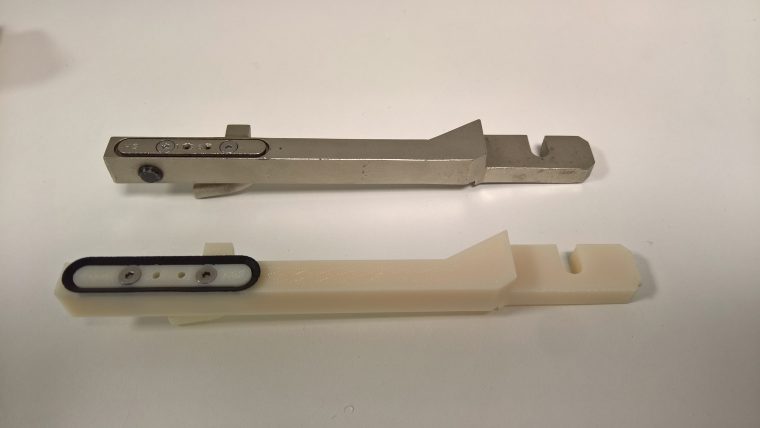

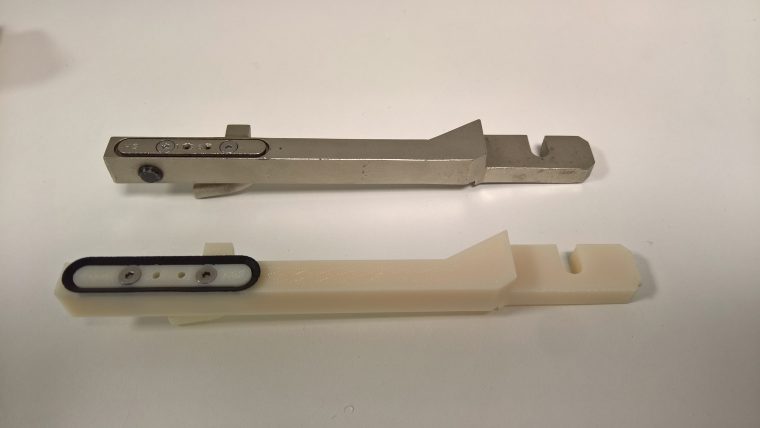

Thanks to high-performance thermoplastic resin and ABS-M30i biocompatible 3D printing material, UPSA is now able to replace metal parts in some applications and reverse engineer components for part replacement.

Creation of lightweight 3D printed parts decreases part weight by 70 percent, which reduces machine wear-and-tear, in turn extending productivity and machine longevity

Minneapolis & Rehovot, Israel, March 27, 2018 – Stratasys (NASDAQ: SSYS), a global leader in applied additive technology solutions, has announced that leading French pharmaceuticals company, UPSA, is reinvigorating its manufacturing workshop and enjoying cost reductions of as much 95 percent on some processes, since integrating Stratasys additive manufacturing. The impact on UPSA’s operations has been immediate and positive, with the investment paying for itself within just one year of arrival.

The company, which is owned by Bristol–Myers Squibb, identified additive manufacturing as a means to revitalize its in-house workshop and attract the next generation of technicians. UPSA also sees the technology as the key to overcoming production-line challenges, which had previously limited the number of machine parts it was able to make via traditional manufacturing methods.

“We identified 3D printing as a possible solution to our needs and made an estimate of all the parts we could 3D print to see if we could save manufacturing costs and reduce our stock of parts,” explains Mathieu Dumora, Project Manager in UPSA’s Technical and Infrastructure Department. “We quickly realized that by using 3D printed parts, we could reduce part weight by 70 percent, which reduces machine wear-and-tear, and has a big impact on productivity and machine longevity.”

95 percent cost reduction on just one part alone

This positive evaluation led to UPSA’s investment in a Stratasys Fortus 450mc™ Production 3D Printer, which proved an immediate success by quickly delivering substantial efficiency savings for the company not least in the area of critical parts replacement, which, as Dumora explains, was a key priority.

“One machine in our manufacturing and packaging line is a heavy cast steel arm, used as part of the operation to grip and suction open a folding carton, so that blister packs can be inserted,” he explains.

“These arms are heavy, can become distorted, and sometimes fail and break the machine, but using a 3D printed arm is safer. The ABS-M30i biocompatible 3D printing material can recover if it distorts, but if it breaks, it’s a minimal cost and a short printing time to replace. That’s a huge improvement over a costly steel one. In one year alone, we produced 55 of these parts and made a 95 percent cost reduction on each.”

Additive manufacturing helps replace time-consuming and expensive visual inspections

UPSA also uses its Fortus 450mc Production 3D Printer to build a device to improve the safety of the closure caps for its Efferalgan (paracetamol) for children, after some caps were received from the supplier with particles that could have inadvertently posed a risk of contamination to the medication. The device has proven so successful that UPSA has been able to discontinue the time-consuming and expensive visual inspections that were previously deployed.

“We developed a system that sucks and blows air to remove any particles,” says Dumora. “We test the air suctioned, and even sometimes place particles in caps to test efficacy. Thanks to additive manufacturing, we are able to make this solution ourselves and evolve it through development iterations quickly and cost-effectively.”

Part consolidation contributes to huge first-year savings

UPSA is also witnessing significant savings thanks to its deployment of Stratasys additive manufacturing for the production of camera mounts on the manufacturing line.

“We apply track-and-trace coding to our packaging, and to ensure these are being properly printed, a camera is mounted above each one,” explains Dumora. “One of our design engineers used the Fortus 450mc to create the shape he needed, before using it to make 22 units – one for each machine. Prior to this innovation, an assembly of 27 parts was needed; the new design has just two parts, which has seen us enjoy a significant reduction in production time and cost.”

“Needless to say, for those of us who use it, the Fortus 450mc is an absolute work-horse, but it’s immediate and positive impact is ultimately underscored by the fact that in the first year of integrating the machine, we more than made a return on our investment,” concludes Dumora.

“We continue to see an increasing demand for 3D printed tooling, production parts and replacement parts for industrial machinery,” says Andy Middleton, President, Stratasys, EMEA. “The speed at which UPSA has successfully integrated our 3D Printer within production and realized such a huge quantifiable ROI, is testament to the way this technology can quickly and cost-effectively overcome production-line challenges for manufacturers in most industry sectors.”

-

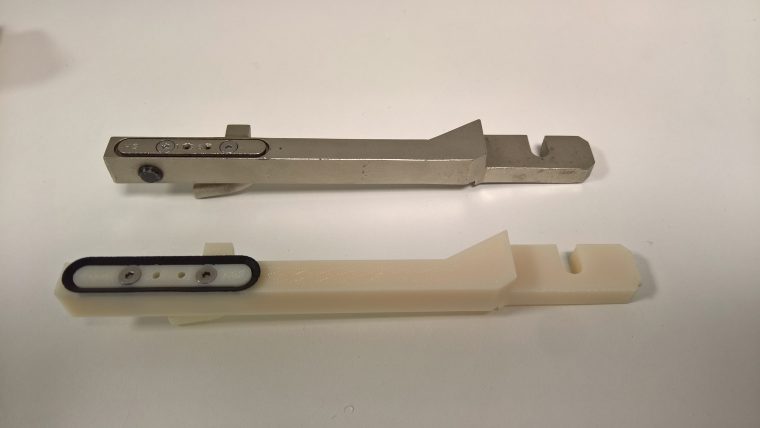

UPSA is making 95 percent cost reduction on one part alone, by replacing cast steel arms with high-performance 3D printed arms using ABS-M30i 3D printing material

UPSA is making 95 percent cost reduction on one part alone, by replacing cast steel arms with high-performance 3D printed arms using ABS-M30i 3D printing material

Click here to download 300dpi images -

Frédéric Tremoulet, 3D Printer Manager and Mathieu Dumora, UPSA Project Manager, holding 3D printed production tools for the camera mounts

Frédéric Tremoulet, 3D Printer Manager and Mathieu Dumora, UPSA Project Manager, holding 3D printed production tools for the camera mounts

Click here to download 300dpi images

LE LEADER PHARMACEUTIQUE FRANÇAIS PARVIENT ÀUN RETOUR SUR INVESTISSEMENT COMPLET DE SON IMPRIMANTE 3D DE PRODUCTION STRATASYS DÈS LA PREMIÈRE ANNÉE D’INSTALLATION

Grâce à l’ABS-M30i, le matériau 3D biocompatible, UPSA est désormais capable de remplacer des pièces en métal sur certaines applications.

La création de pièces légères imprimées en 3D permet de réduire le poids de 70%, réduisant ainsi l’usure des machines, optimisant leur longévité et leur rendement.

Minneapolis & Rehovot, Israël, 27 mars 2018 – Stratasys (NASDAQ: SSYS), le leader mondial des solutions de fabrication additive appliquées, a annoncé que le pilier de l’industrie pharmaceutique française, UPSA, innove dans son atelier de production et bénéficie de gain de coûts de production considérables allant jusqu’à 95% sur certains processus, depuis qu’il a adopté la fabrication additive de Stratasys. La technologie a eu un effet tellement positif et immédiat sur les activités d’UPSA, que l’investissement a déjà été rentabilisé en l’espace d’un an.

L’entreprise, du groupe Bristol–Myers Squibb, a identifié la fabrication additive comme un moyen de dynamiser les activités de son atelier technique et de maintenance et d’attirer une nouvelle génération d’opérateurs. UPSA conçoit également la technologie comme solution clé aux problèmes qui peuvent survenir sur la chaîne de production, qui par le passe avait un nombre limité de pièces de rechange sur les machines qu’il fabriquait avec de l’usinage traditionnel.

“Nous avons identifié l’impression 3D comme une solution éventuelle pour répondre à nos besoins en interne et avons évalué le nombre de pièces total que nous pouvions imprime en 3D pour vérifier si nous pouvions faire des économies sur les coûts de production et réduire le stock de pièces,” explique Mathieu Dumora, Responsable de Projets au Département Infrastructure et Technique. “Nous avons rapidement réalisé qu’en utilisant des pièces imprimées en 3D, nous pouvions réduire le poids des pièces de 70%, ce qui réduit l’usure des machines et qui a un impact considérable sur notre rendement et la longévité des machines.”

95% de gain de coûts sur une pièce

Cette évaluation positive mena UPSA à investir dans une imprimante 3D Stratasys Fortus 450mc de Production, par le biais du revendeur CADVision, qui démontrera un succès immédiat en procurant une efficacité et des gains de coûts pour l’entreprise – ce qui n’est pas négligeable pour le remplacement de pièces essentielles sur les machines de la ligne de production, une priorité selon M. Dumora.

“Une machine sur notre chaîne de production et d’emballage est dotée d’un bras en fonte lourde et sert à accrocher et aspirer un emballage en carton pliant de manière à ce que ce carton s’ouvre et qu’on puisse y insérer des médicaments à l’intérieur,” explique-t-il.

“Ce bras mécanique est lourd, peut être déformé et quelquefois peut se rompre et endommager la machine, mais le bras est plus fiable quand il est imprimé en 3D. Le matériau 3D biocompatible ABS-M30i permet à la pièce de retrouver sa forme initiale si elle se déforme, et si elle se casse, cela n’engage qu’un coût minime et une impression 3D rapide pour la remplacer. C’est une amélioration énorme si l’on compare avec l’onéreux bras en acier. En une seule année, nous avons fabriqué 55 pièces de ce type et avons fait un gain de cout de 95% sur chacune d’elles,” déclare M. Dumora.

La fabrication additive aide à remplacer les contrôles visuels longs et coûteux

UPSA a également utilisé l’imprimante 3D de Production Fortus 450mc pour concevoir une solution d’optimisation de la sécurité et des contrôles de bouchons sur les boîtes d’Efferalgan infantiles, suite à la détection de particules dans quelques bouchons qui auraient pu causer des risques de contamination. Avec le contrôle extrêmement rigoureux des laboratoires, ces particules ont immédiatement été détectées et la solution développée avec la fabrication additive a été tellement efficace qu’UPSA a pu suspendre les contrôles visuels si longs et coûteux déployés avant ce système 3D.

“Nous avons développé un système qui aspire et soufflé de l’air pour éliminer complètement toute particule,” explique M. Dumora. “Nous avons testé l’air aspiré, et quelquefois avons mis délibérément des particules dans les bouchons pour tester l’efficacité de ce système. Grâce à la fabrication additive, nous sommes capables d’élaborer des solutions nous-mêmes en interne et avons pu progresser avec le développement rapide et rentable d’optimisation de ces solutions.”

La consolidation des pièces génère des gains considérables

UPSA témoigne aussi de gains de coûts énormes grâce au déploiement de la fabrication additive de Stratasys pour la fabrication de support de caméras de contrôle sur la chaîne de production.

“Nous appliquons des étiquetages de suivi et repérage sur nos emballages et pour assurer que ces étiquetages sont bien imprimés, nous avons des cameras installées à chaque étape,” explique M. Dumora. “L’un de nos ingénieurs designers a utilisé la Fortus 450mc pour créer la forme de support caméra qu’il souhaitait, puis en a imprimé 22 unités – une pour chaque machine. Avant d’avoir cette technologie sur place, nous devions créer puis assembler 27 pièces pour fabriquer un support camera, le nouveau design uniquement possible avec la 3D nous a permis de réduire le nombre de pièces à assembler de deux, ce qui nous fait bénéficier d’une réduction importante de temps et de coût de production.”

“Autant vous dire que pour ceux d’entre nous qui l’utilisent, la Fortus 450mc est une véritable bête de somme, les résultats étant extrêmement positifs et immédiats, nous avons dépassé un retour sur investissement dans l’année d’installation de l’imprimante 3D sur notre site,” conclue Dumora.

“Nous continuons de voir une demande croissante pour la fabrication d’outillage, de pièces de production et de pièces de rechange en 3D pour le secteur industriel,” déclare Andy Middleton, Président de Stratasys EMEA. “La rapidité à laquelle UPSA a intégré notre imprimante 3D de production Fortus au sein de la production et la réalisation d’un tel retour sur investissement témoignent de la manière dont cette technologie peut rapidement et de manière extrêmement rentable répondre aux challenges de la ligne de production pour les fabricants à travers tous les secteurs industriels.”

-

UPSA a fait 95%de gain de couts de production en remplaçant les bras en fonte avec le matériau 3D biocompatible et haute performance ABS-M30i 3D

UPSA a fait 95%de gain de couts de production en remplaçant les bras en fonte avec le matériau 3D biocompatible et haute performance ABS-M30i 3D

Click here to download 300dpi images -

Frédéric Tremoulet, Responsable de l’imprimante 3D et Mathieu Dumora, Responsable de Projet UPSA, tenant des outillages imprimés en 3D pour le support de caméra

Frédéric Tremoulet, Responsable de l’imprimante 3D et Mathieu Dumora, Responsable de Projet UPSA, tenant des outillages imprimés en 3D pour le support de caméra

Click here to download 300dpi images

FÜHRENDES FRANZÖSISCHES PHARMAUNTERNEHMEN ERZIELT VOLLSTÄNDIGE AMORTISIERUNG SEINES STRATASYS 3D-DRUCKERS INNERHALB DES ERSTEN JAHRES

Hochleistungsfähiges Thermoplast und das biokompatible 3D-Druckmaterial ABS-M30i ermöglichen UPSA, Metallteile in bestimmten Einsatzbereichen zu ersetzen und Komponenten für den Teileersatz zu rekonstruieren

Durch die Herstellung leichter 3D-gedruckter Bauteile wird das Teilegewicht um 70 Prozent reduziert, was den Verschleiß der Maschine verringert und ihre Produktivität und Langlebigkeit erhöht

Minneapolis und Rehovot, Israel, 27.03.2018 – Stratasys (NASDAQ: SSYS), ein Branchenführer für Lösungen der Additiven Technologien, gab bekannt, dass das führende französische Pharmaunternehmen UPSA mit der additiven Fertigung von Stratasys frischen Wind in seine Fertigung gebracht hat und dadurch Kosteneinsparungen von bis zu 95 Prozent erzielt. Die positive Wirkung auf die Unternehmenstätigkeit von UPSA entfaltete sich so schnell und nachhaltig, dass sich die Investition bereits innerhalb eines Jahr amortisierte.

Das Unternehmen von Bristol–Myers Squibb erkannte, dass die additive Fertigung ihm die Möglichkeit gab, seine interne Fertigungswerkstatt neu auszurichten und für die Ingenieure der nächsten Generation attraktiv zu machen. UPSA sieht die Technologie zudem auch als entscheidend für die Überwindung der Herausforderungen in der Produktionskette an, die zuvor in der Zahl der Maschinenteile, die mit traditionellen Fertigungsmethoden hergestellt werden konnten, eingeschränkt war.

„Wir haben den 3D-Druck als mögliche Lösung für unsere Anforderungen ausgemacht und eine Schätzung aller Bauteile vorgenommen, die wir in 3D drucken könnten, um zu sehen, ob wir Produktionskosten sparen und unseren Teilebestand reduzieren können“, erläutert Mathieu Dumora, Projektleiter in der Abteilung Technik und Infrastruktur bei UPSA. „Uns wurde schnell klar, dass wir durch die Verwendung 3D-gedruckter Bauteile das Teilegewicht um 70 Prozent reduzieren könnten, was den Verschleiß der Maschine verringert und damit erheblichen Einfluss auf ihre Produktivität und Langlebigkeit hat.“

Senkung der Kosten um 95 Prozent mit nur einem Bauteil

Diese positive Einschätzung führte dazu, dass UPSA in einen Stratasys 3D-Drucker Fortus 450mc™ investierte, der sich sofort als Erfolg herausstellte. Durch die gesteigerte Effizienz erzielte das Unternehmen innerhalb kürzester Zeit erhebliche Einsparungen, nicht zuletzt im Bereich des Austauschs wichtiger Bauteile, welches, wie Dumora erläutert, von großer Bedeutung war.

„Eine Maschine in unserer Fertigungs- und Verpackungslinie besteht aus einem schweren Arm aus Gussstahl, der im Rahmen des Vorgangs zum Ergreifen und Saugöffnen einer Faltschachtel verwendet wird, damit Blisterpackungen eingefüllt werden können“, erklärt er.

„Diese Arme sind schwer, können verbiegen und versagen gelegentlich, was die Maschine beschädigen kann. Die Verwendung eines 3D-gedruckten Arms hingegen ist sicherer. Das biokompatible 3D-Druckmaterial ABS-M30i kann bei Verbiegen seine ursprüngliche Form wieder einnehmen und wenn es versagt, kann es mit minimalen Kosten nach einer kurzen Druckzeit ersetzt werden. Das ist eine enorme Verbesserung gegenüber einem teuren Stahlarm. Allein in einem Jahr produzierten wir 55 dieser Bauteile und sparten jeweils 95 Prozent der Kosten ein.“

Additive Fertigung macht zeitraubende und teure Sichtprüfungen überflüssig

UPSA verwendet seinen 3D-Drucker Fortus 450mc auch dazu, ein Gerät zur Verbesserung der Kindersicherung der Verschlusskappen seines Produkts Efferalgan (Paracetamol) zu fertigen, nachdem sich an einigen Kappen seines Lieferanten Partikel befanden, die unweigerlich ein Kontaminationsrisiko für das Medikament dargestellt hätten. Dieses Gerät ist so effektiv, dass es UPSA in die Lage versetzte, auf die zeitaufwendigen und teuren Sichtprüfungen, die zuvor eingesetzt wurden, gänzlich zu verzichten.

„Wir haben ein System entwickelt, das Partikel durch Ansaugen und Wegblasen entfernt“, so Dumora. „Wir untersuchen die abgesaugte Luft und platzieren von Zeit zu Zeit Partikel in den Kappen, um die Wirksamkeit zu prüfen. Dank der additiven Fertigung können wir diese Lösung selbst produzieren und durch regelmäßige neue Entwürfe schnell und kostengünstig weiterentwickeln.“

Teilekonsolidierung trägt zu enormen Einsparungen im ersten Jahr bei

Auch bei der Herstellung von Kamerahalterungen in der Fertigungslinie konnte UPSA durch den Einsatz der additiven Fertigung mit Stratasys erhebliche Einsparungen erzielen.

„Wir setzen eine Track-and-Trace-Codierung für unsere Verpackungen ein. Damit wir gewährleisten können, dass diese ordnungsgemäß gedruckt werden, ist über jeder eine Kamera angebracht“, erläutert Dumora. „Einer unserer Konstrukteure nutzte die Fortus 450mc, um die benötigte Form zu drucken, bevor er es für die Herstellung von 22 Stück verwendete – eins für jede Maschine. Vor dieser Neuerung wurde eine Baugruppe aus 27 Bauteilen benötigt. Das neue Design besteht nun nur noch aus zwei Bauteilen, wodurch wir die Produktionszeit und -kosten erheblich reduzieren konnten.“

„Die Fortus 450mc ist für diejenigen von uns, die sie verwenden, ein absoluter Gewinn und eine große Arbeitserleichterung. Ihre unmittelbare positive Wirkung zeigt sich aber letztlich vor allem in der Tatsache, dass sich die Investition schon im ersten Jahr ihrer Nutzung mehr als amortisiert hat“, so abschließend Dumora.

„Wir sehen weiterhin eine steigende Nachfrage nach 3D-gedruckten Werkzeugen, Produktionsteilen und Ersatzteilen für Industriemaschinen“, so Andy Middleton, President bei Stratasys EMEA. „Die Geschwindigkeit, mit der UPSA unseren 3D-Drucker in die Produktion integriert und einen derart großen und quantifizierbaren ROI erzielt hat, ist ein Beweis dafür, wie Hersteller in den meisten Industriesegmenten mit dieser Technologie schnell und kostengünstig Herausforderungen in der Fertigungsstraße bewältigen können.“

-

UPSA senkte schon mit nur einem Bauteil die Kosten um 95 Prozent, indem gegossene Stahlarme durch 3D-gedruckte Hochleistungs-Arme aus dem 3D-Druckmaterial ABS-M30i ersetzt wurden

UPSA senkte schon mit nur einem Bauteil die Kosten um 95 Prozent, indem gegossene Stahlarme durch 3D-gedruckte Hochleistungs-Arme aus dem 3D-Druckmaterial ABS-M30i ersetzt wurden

Click here to download 300dpi images -

Frédéric Tremoulet, Leiter des 3D-Drucks, und Mathieu Dumora, Projektleiter bei UPSA, mit 3D-gedruckten Produktionswerkzeugen für die Kamerahalterungen

Frédéric Tremoulet, Leiter des 3D-Drucks, und Mathieu Dumora, Projektleiter bei UPSA, mit 3D-gedruckten Produktionswerkzeugen für die Kamerahalterungen

Click here to download 300dpi images

UNA SOCIETÀ FARMACEUTICA FRANCESE, LEADER DI SETTORE, OTTIENE IL TOTALE RECUPERO DEI COSTI D'INVESTIMENTO DOVUTI ALL'IMPLEMENTAZIONE DELLA STAMPANTE 3D PRODUCTION ENTRO IL PRIMO ANNO DALLA SUA INSTALLAZIONE

Grazie alla resina termoplastica a elevate prestazioni e al materiale di stampa 3D ABS-M30i, UPSA ora è in grado di sostituire le parti in metallo in alcune applicazioni e di fare reverse engineer sui componenti per la loro sostituzione.

La creazione di parti leggere stampate in 3D consente di ridurre del 70% il peso della parte e di conseguenza anche l’usura della macchina e di prolungarne pertanto la produttività e la longevità

Minneapolis e Rehovot, Israele, 03 aprile 2018 – Stratasys (NASDAQ: SSYS), leader mondiale nelle soluzioni di tecnologia additiva applicata, ha annunciato che UPSA, la società farmaceutica francese leader del settore sta rinvigorendo il reparto di produzione apprezzando al contempo una riduzione di ben oltre il 95% dei tempi di esecuzione di alcuni processi, grazie all’introduzione di un sistema di produzione additiva Stratasys. L’impatto è stato talmente positivo e immediato sulle operazioni di UPSA che l’azienda è riuscita a recuperare i costi dell’investimento in un solo anno dall’arrivo della soluzione.

L’azienda, di proprietà di Bristol-Myers Squibb, ha identificato la fabbricazione additiva come mezzo per rivitalizzare la propria capacità produttiva e attrarre gli ingegneri di nuova generazione. UPSA considera la tecnologia un elemento chiave per superare le sfide della linea di produzione, che in precedenza riusciva a realizzare un numero ridotto di parti con i metodi tradizionali.

“Abbiamo identificato la stampa 3D come una possibile soluzione alle nostre esigenze ed eseguito una stima di tutte le parti che potevano essere stampate in questo modo per vedere se potevamo risparmiare sui costi di produzione e ridurre le parti in magazzino”, spiega Mathieu Dumora, Project Manager del dipartimento tecnico e delle infrastrutture di UPSA. “Ci siamo rapidamente resi conto che grazie alle parti stampate in 3D potevamo ridurre il peso delle parti stesse del 70% e di conseguenza diminuire anche l’usura delle macchine, con un grande impatto sulla produttività e sulla longevità delle macchine”.

Riduzione dei costi del 95% solo su una singola parte

La valutazione positiva ha portato UPSA a investire in una Stampante 3D Stratasys Fortus 450mc™ Production, che si è rivelata un successo immediato, dal momento che ha consentito all’azienda di ottenere rapidamente notevoli risparmi anche nell’area fondamentale della sostituzione delle parti che, come spiega Dumora, costituiva una priorità.

“Tra le macchine della nostra linea di produzione e confezionamento abbiamo un pesante braccio in acciaio fuso, utilizzato come parte dell’operazione per afferrare e aprire tramite aspirazione un cartone pieghevole in modo da potervi inserire dei blister”, spiega.

“Si tratta di bracci pesanti, che possono deformarsi e talvolta cadere e così rompere la macchina, utilizzare un braccio stampato in 3D è più sicuro. Il materiale di stampa 3D ABS-M30i è in grado di ripristinarsi in caso di distorsione, ma se si rompe, il costo per la sostituzione è minimo e il tempo per riprodurlo è ridotto. È un miglioramento enorme rispetto ai costi del precedente in acciaio. In un solo anno, abbiamo prodotto 55 di queste parti, con una riduzione dei costi del 95% per ognuna di esse”.

La fabbricazione additiva aiuta a ridurre drasticamente le ispezioni visive, che richiedono una notevole quantità di tempo e denaro

UPSA utilizza la stampante 3D Fortus 450mc Production anche per realizzare un dispositivo per migliorare la sicurezza dei tappi di chiusura dell’Efferalgan (paracetamolo) per i bambini, dopo che alcuni dei tappi ricevuti contenevano particelle che avrebbero potuto presentare un rischio di contaminazione per il farmaco. Il successo di questo dispositivo è stato tale, che UPSA è riuscita a interrompere le ispezioni visive utilizzate in precedenza, insieme ai relativi tempi e costi.

“Abbiamo sviluppato un sistema che aspira e soffia l’aria per rimuovere qualsiasi particella”, afferma Dumora. “Testiamo l’aria aspirata e talvolta introduciamo le particelle nei tappi per testarne l’efficacia. Grazie alla fabbricazione additiva, siamo in grado di realizzare da soli questa soluzione e di migliorala attraverso le iterazioni di sviluppo, in modo rapido ed economico”.

Il consolidamento delle parti contribuisce agli enormi risparmi del primo anno

UPSA sta anche realizzando notevoli risparmi grazie all’implementazione della fabbricazione additiva di Stratasys per la produzione dei supporti per le telecamere sulla linea di fabbricazione.

“Applichiamo alla nostra confezione la codifica di tracciamento e, per essere certi che la stampa sia corretta, su ognuna viene montata una telecamera”, spiega Dumora. “Uno dei nostri quattro progettisti ha utilizzato la Fortus 450mc per creare la forma di cui aveva bisogno, prima di utilizzarla per realizzare 22 unità, una per ogni macchina. Prima di questa innovazione, occorreva un assieme di 27 parti; il nuovo progetto è composto da due parti soltanto, per cui abbiamo assistito a una notevole riduzione del tempo e dei costi di produzione”.

“È inutile dire che per quelli di noi che la utilizzano, la stampante Fortus 450mc è una macchina da lavoro instancabile, ma il suo impatto immediato e positivo è ulteriormente evidenziato dal fatto che nel primo anno di integrazione della macchina siamo riusciti ad andare ben oltre il semplice recupero dei costi di investimento”, conclude Dumora.

“Continuiamo a osservare una richiesta crescente di attrezzi, parti di produzione e parti sostitutive stampate in 3D per i macchinari industriali”, afferma Andy Middleton, presidente di Stratasys EMEA. “La velocità con cui UPSA è riuscita a integrare la nostra stampante 3D all’interno della produzione e a realizzare un ROI così elevato, testimonia il modo in cui questa tecnologia è in grado di superare rapidamente e in modo economico le sfide della linea di produzione che i produttori si trovano ad affrontare nella maggior parte dei settori”.

-

UPSA sta riducendo del 95% i costi di una parte soltanto, sostituendo i bracci in acciaio fuso con bracci stampati in 3D ad alte prestazioni con il materiale di stampa 3D ABS-M30i

UPSA sta riducendo del 95% i costi di una parte soltanto, sostituendo i bracci in acciaio fuso con bracci stampati in 3D ad alte prestazioni con il materiale di stampa 3D ABS-M30i

Click here to download 300dpi images -

Frédéric Tremoulet, responsabile della stampante 3D e Mathieu Dumora, project manager di UPSA con in mano gli strumenti di produzione stampati in 3D per i supporti delle telecamere

Frédéric Tremoulet, responsabile della stampante 3D e Mathieu Dumora, project manager di UPSA con in mano gli strumenti di produzione stampati in 3D per i supporti delle telecamere

Click here to download 300dpi images

IMPORTANTE FARMACÉUTICA FRANCESA AMORTIZA TOTALMENTE DURANTE EL PRIMER AÑO DE USO LA INVERSIÓN EN UNA IMPRESORA 3D DE PRODUCCIÓN

Gracias a la resina termoplástica de alto rendimiento y al material de impresión 3D biocompatible ABS-M30i, UPSA puede sustituir las piezas metálicas en algunas aplicaciones y aplicar ingeniería inversa a componentes para la sustitución de piezas.

La fabricación de piezas ligeras impresas en 3D reduce en un 70 % el peso de la pieza, lo que redunda en un menor desgaste de la máquina y aumenta la productividad y duración de la misma.

Minneapolis y Rehovot, Israel, 27 de marzo de 2018 – Stratasys (NASDAQ: SSYS), una compañía líder mundial en soluciones de tecnología aditiva aplicada, ha anunciado hoy que UPSA, una importante empresa farmacéutica francesa, está aumentando la capacidad de su planta de fabricación y reduciendo hasta en un 95 % los costes de algunos procesos gracias a la adopción de la fabricación aditiva de Stratasys. El efecto positivo e inmediato en las operaciones de UPSA ha sido tal que la empresa ha amortizado el coste de la inversión en tan solo un año desde la adquisición de la impresora.

La empresa, propiedad de Bristol–Myers Squibb, se ha dado cuenta de que la fabricación aditiva es una forma de revitalizar su taller y de atraer a la siguiente generación de técnicos. UPSA también considera que la tecnología es esencial para superar los retos de la línea de producción que hasta ahora habían limitado el número de piezas que podían fabricar con los métodos tradicionales.

“Determinamos que la impresión 3D podía dar respuesta a nuestras necesidades e hicimos un cálculo aproximado de todas las piezas que podríamos imprimir en 3D. Nuestro objetivo era ver si podíamos ahorrar en costes de fabricación y reducir nuestro inventario de piezas”, explica Mathieu Dumora, jefe de proyecto del departamento técnico y de infraestructura de UPSA. “Nos dimos cuenta rápidamente de que el peso de las piezas impresas en 3D era un 70 % menor, lo que redundaba en un menor desgaste de la máquina y también tenía un importante efecto positivo en la productividad y duración de la misma”.

Un 95 % de reducción de costes en tan solo una pieza

Con esta valoración tan positiva, UPSA se decidió a invertir en una impresora 3D Stratasys Fortus 450mc Production, una medida que demostró ser todo un éxito y que permitió a la empresa reducir considerablemente los costes, sobre todo en lo que respecta a la sustitución de piezas que, como indica Dumora, era un tema prioritario para UPSA.

“Una de las máquinas de nuestra línea de fabricación y envasado es un pesado brazo de acero moldeado que se emplea como parte del proceso para sujetar y abrir por succión un cartón plegable y así poder introducir los envases blíster”, explica.

“Son brazos pesados que pueden deformarse y, en ocasiones, fallar y causar averías en la máquina. Es más seguro utilizar un brazo impreso en 3D. El material de impresión 3D biocompatible ABS-M30i puede reajustarse si se deforma y, si se rompe, el coste de sustitución es mínimo y el tiempo de impresión también es muy breve. Hablamos de una mejora enorme con respecto a los costosos brazos de acero. En solo un año, hemos fabricado 55 brazos con una reducción del coste del 95 % en cada uno de ellos”.

La fabricación aditiva ayuda a sustituir las largas y costosas inspecciones visuales

UPSA también utiliza su impresora 3D Fortus 450mc Production para fabricar un dispositivo que mejora la seguridad de los tapones de cierre del Efferalgan (paracetamol) pediátrico, después de detectar que algunos de los tapones del proveedor tenían partículas que podrían haber supuesto un riesgo de contaminación para el medicamento. Este dispositivo es tan eficaz que UPSA ya no tiene que realizar las costosas y largas inspecciones visuales que se realizaban antes.

“Hemos desarrollado un sistema que aspira y sopla aire para eliminar cualquier partícula”, comenta Dumora. “Comprobamos el aire aspirado y, algunas veces, incluso introducimos partículas en los tapones para comprobar la eficacia del sistema. Con la fabricación aditiva, podemos realizar esta solución nosotros mismos y mejorarla mediante iteraciones de desarrollo de manera rápida y económica”.

La consolidación de piezas contribuye al enorme ahorro conseguido en el primer año

Mediante la fabricación aditiva de Stratasys, UPSA también obtiene importantes ahorros en la producción de los soportes para cámara de la línea de fabricación.

“Aplicamos a nuestros envases codificación de seguimiento y localización y, para asegurarnos de que la impresión se realiza correctamente, se monta una cámara encima de cada uno de ellos”, explica Dumora. “Uno de nuestros ingenieros utilizó la Fortus 450mc para crear la forma que necesitaba, antes de utilizarla para realizar 22 unidades, una para cada máquina. Antes de esta innovación, se necesitaba un conjunto de 27 piezas; el nuevo diseño solo tiene dos piezas, lo que ha supuesto para nosotros un considerable ahorro de costes y tiempo de producción”.

“No hace falta decir que, para aquellos de nosotros que la utilizamos, la Fortus 450mc es una herramienta de trabajo incansable, pero su efecto positivo e inmediato se ve definitivamente confirmado por el hecho de que hemos amortizado completamente la inversión en el primer año de funcionamiento de la impresora”, concluye Dumora.

“Seguimos observando un aumento de la demanda de herramientas, piezas de producción y piezas de repuesto impresas en 3D para la maquinaria industrial”, comenta Andy Middleton, Presidente de Stratasys, EMEA. “La rapidez con la que UPSA ha integrado con éxito nuestra impresora 3D en su proceso de producción y ha conseguido un enorme y cuantificable rendimiento de la inversión demuestra que esta tecnología puede ayudar a superar rápida y económicamente los retos de la línea de producción a que se enfrentan los fabricantes de casi todo los sectores industriales”.

-

UPSA ha sustituido los brazos de acero moldeado por brazos de alto rendimiento impresos en 3D en material de impresión 3D ABS-M30i y solo en esta pieza ha conseguido una reducción de costes del 95 %

UPSA ha sustituido los brazos de acero moldeado por brazos de alto rendimiento impresos en 3D en material de impresión 3D ABS-M30i y solo en esta pieza ha conseguido una reducción de costes del 95 %

Click here to download 300dpi images -

Frédéric Tremoulet, responsable de la impresora 3D, y Mathieu Dumora, jefe de proyecto de UPSA, sujetando las herramientas de producción impresas en 3D para los soportes de cámara

Frédéric Tremoulet, responsable de la impresora 3D, y Mathieu Dumora, jefe de proyecto de UPSA, sujetando las herramientas de producción impresas en 3D para los soportes de cámara

Click here to download 300dpi images