- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- Carbon

- CG Trader

- Conflux

- CyberOptics

- e-Xstream

- Flamerite

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- Ineco

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- Segen

- SolarEdge

- StoreDot

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

Lockheed Martin Again Taps MakerBot 3D Printers for Its Next Big Space Project – An AI-Assisted Lunar Rover for NASA

Lockheed Martin Space uses METHOD X to create parts for the lunar rover project, enabling the engineers to design, develop, and test autonomous systems and processes

BROOKLYN, N.Y., September 20, 2021 – MakerBot, a Stratasys company (Nasdaq: SSYS), today announced that Lockheed Martin has extended its use of MakerBot® 3D printers to produce parts and designs for its upcoming space projects. MakerBot 3D printers have been in use for about five years and have provided easily accessible 3D printing for a host of projects for Lockheed Martin’s team of engineers.

Lockheed Martin is a global aerospace and defense company, with the mission to connect, protect and explore. The company focuses on next-generation and generation-after-next technologies. In alliance with General Motors, Lockheed Martin is developing a new fully-autonomous lunar rover that could be used for NASA’s Artemis program. This is a fitting team that pays homage to the original Apollo rover, which GM was also involved in its development.

Some elements of the rover’s autonomy system’s early design and development are done at Lockheed Martin’s state-of-the art R&D facility in Palo Alto, Calif., the Advanced Technology Center (ATC), which is well-equipped with a variety of cutting-edge technology, including a lab full of 3D printers.

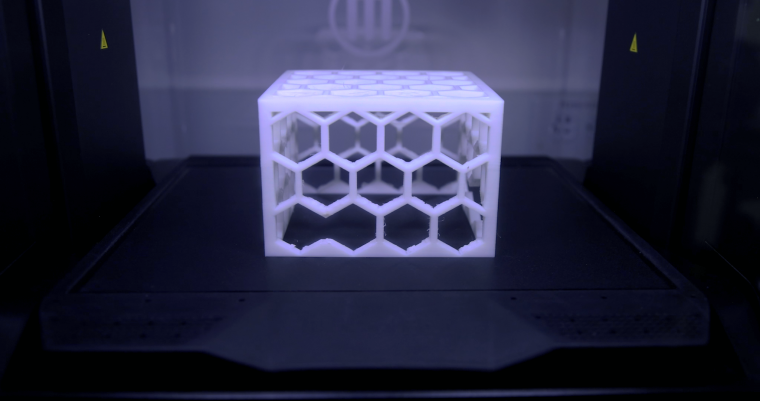

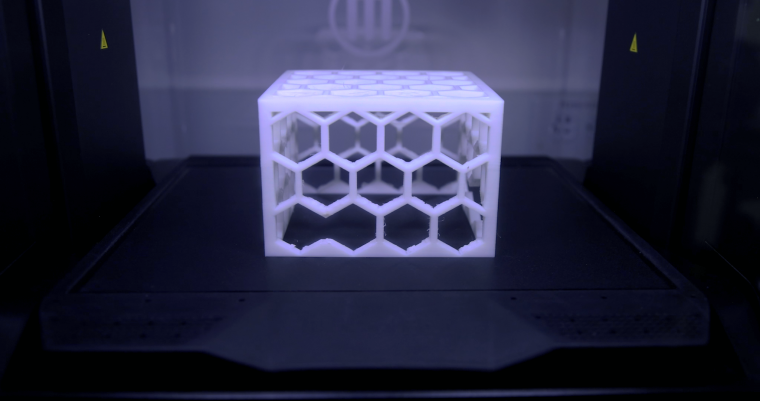

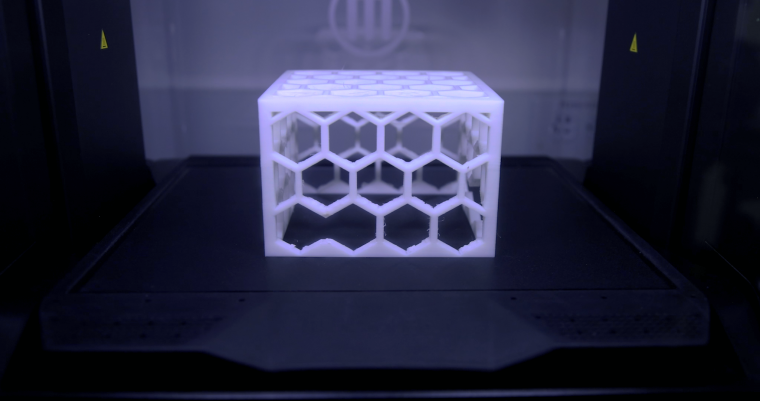

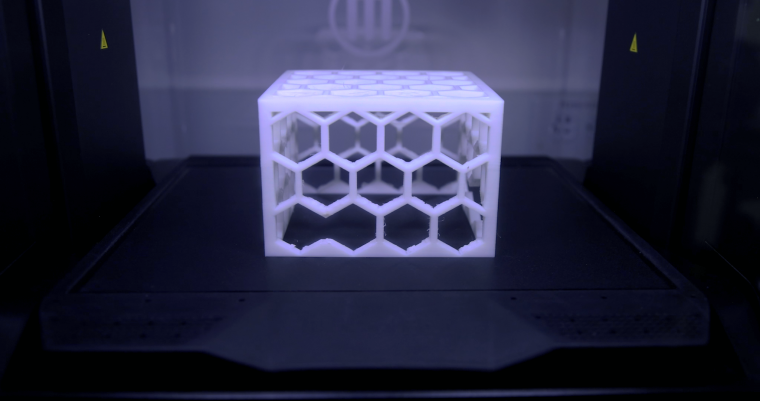

The latest addition to the ATC’s 3D printing lab is the MakerBot METHOD X® 3D printing platform. With METHOD X, the team can print parts in materials like Nylon Carbon Fiber and ABS giving them the performance they need for accurate testing—and due to METHOD X’s heated chamber, the parts are dimensionally accurate without the variable warping that comes with a typical desktop 3D printer.

“At ATC, we have multiple MakerBot printers that help with quick turnaround times,” said Aaron Christian, senior mechanical engineer, Lockheed Martin Space. “I will design a part, print it, and have it in my hand hours later. This allows me to quickly test the 3D-printed part, identify weak points, adjust the model, send it back to print overnight, and then have the next iteration in the morning. 3D printing lets me do fast and iterative design, reducing wait times for a part from weeks to hours.”

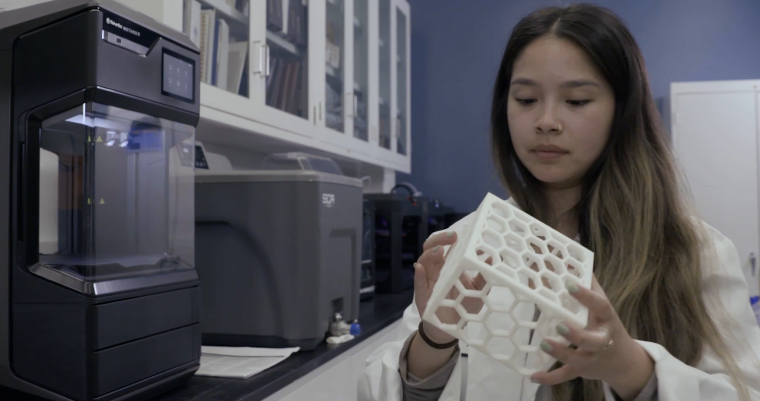

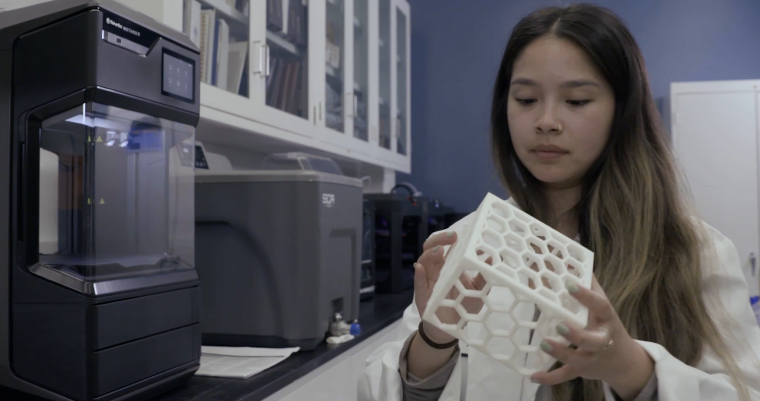

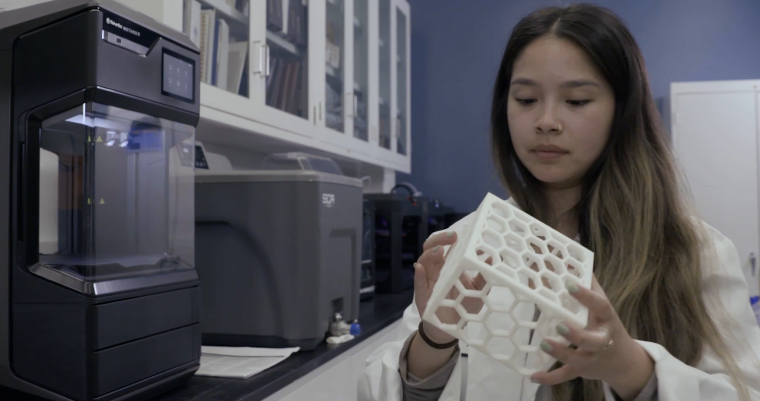

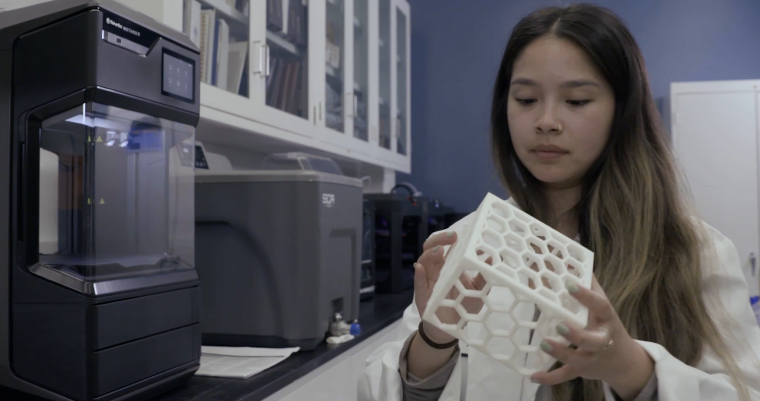

Lockheed Martin engineers are testing a multitude of applications designed for the lunar rover. Christian and his teammates are using METHOD X to print a number of parts for prototyping and proof of concept for the rover project, including embedded systems housing, sensor mounts, and other custom parts. “The MakerBot METHOD X produces dimensionally tolerant parts right out of the box – and for all sorts of projects, you can print multiple parts that can mate together.”

Many of these parts are printed in MakerBot ABS and designed to withstand desert heat, UV exposure, moisture, and other environmental conditions. In combination with Stratasys SR-30 soluble supports, parts printed with MakerBot ABS are designed to provide a smoother surface finish compared to breakaway supports. Printing with dissolvable supports also enables more organic shapes that would have been otherwise impossible to produce through traditional machining. 3D printing encourages engineers to think more outside of the box than they have ever before.

“We’re in the very early stages of development and the rover we have at ATC is a testbed that we designed and developed in-house. This affordable modular testbed allows us to make quick changes using 3D printing to change the design for other applications, whether it be military, search and rescue, nuclear applications and just extreme environment autonomy needs,” said Christian.

3D printing lets the team test parts affordably, iteratively, and modularly. One of the parts printed for the rover was a mount for a LIDAR, a sensor that can help determine the proximity of objects around it. Broadly used in self-driving vehicles, Lockheed Martin uses LIDAR in a lot of its autonomy projects. The mount was designed to sit on the rover, a completely modular robot system, so it was printed in ABS which allows it to handle more extreme conditions than typical PLA. The mount also allows engineers to continuously swap out the LIDAR with different sensors, such as a stereo camera, direction antenna, RGB camera, or a rangefinder. It has a complex organic shape to it, which can be difficult to achieve via traditional machining. The mount also has a lot of access to ensure proper airflow to keep the part cool and temperature-regulated on the robots.

The embedded electronics housing is designed to go inside the rover or in other robots at the ATC. The housing was developed to protect the electronics from anything that could potentially fall on them. Although it was printed in PLA, due to its hexagonal shape, it offers solid strength. Its design also lends itself well to the open airflow needed to cool down the system while still protecting the device.

In addition to printing prototypes, Lockheed Martin is using 3D printing for production parts that will go into various space-going platforms.

“A big advantage for testing and flying 3D-printed parts for space applications is that it simplifies the design. You can create more complex shapes. It reduces the number of fasteners needed and part count, which is a huge cost savings because that’s one less part that has to be tested or assembled,” noted Christian. “This also opens up for future in-situ assembly in space. You have designed, printed, and tested the part on Earth. Now you know that, in the future, you can 3D print that same part in space because you have shown that the material and part work there.”

Manufacturing in space is expensive but appealing for future applications and missions. Now, bulk materials can be flown into space to be used to 3D print multiple parts and structures, rather than flying each part out individually. Combining that with a digital inventory of part files, 3D printing in space reduces costs by cutting out the need for storage and multiple trips, which make it expensive to fly.

“The digital inventory concept helps push our digital transformation forward—you have digital designs that you can ship up, where you just print the parts and have them assembled on location,” added Christian.

-

Lockheed Martin Space uses METHOD X to create parts for the lunar rover project, enabling the engineers to design, develop, and test autonomous systems and processes

Lockheed Martin Space uses METHOD X to create parts for the lunar rover project, enabling the engineers to design, develop, and test autonomous systems and processes

Click here to download 300dpi images -

Due to METHOD X’s heated chamber, the parts are dimensionally accurate without the variable warping that comes with a typical desktop 3D printer.

Due to METHOD X’s heated chamber, the parts are dimensionally accurate without the variable warping that comes with a typical desktop 3D printer.

Click here to download 300dpi images -

The team is using METHOD X to print a number of parts for prototyping and proof of concept for the rover project, including embedded systems housing, sensor mounts, and other custom parts.

The team is using METHOD X to print a number of parts for prototyping and proof of concept for the rover project, including embedded systems housing, sensor mounts, and other custom parts.

Click here to download 300dpi images

Lockheed Martin fait à nouveau appel aux imprimantes 3D MakerBot pour son prochain grand projet spatial : un rover lunaire assisté par l'IA pour la NASA.

Lockheed Martin Space utilise METHOD X pour créer des pièces pour le projet de rover lunaire, ce qui permet aux ingénieurs de concevoir, développer et tester des systèmes et des processus autonomes.

BROOKLYN, N.Y., 20 septembre 2021 – MakerBot, une société de Stratasys (Nasdaq : SSYS), a annoncé aujourd’hui que Lockheed Martin a étendu son utilisation des imprimantes MakerBot® 3D pour produire des pièces et des conceptions pour ses prochains projets spatiaux. Les imprimantes 3D MakerBot sont utilisées depuis environ cinq ans et ont permis à l’équipe d’ingénieurs de Lockheed Martin d’accéder facilement à l’impression 3D pour une multitude de projets.

Lockheed Martin est une entreprise mondiale d’aérospatiale et de défense, dont la mission est de connecter, protéger et explorer. L’entreprise se concentre sur les technologies de la prochaine génération et de la génération suivante. En alliance avec General Motors, Lockheed Martin développe un nouveau rover lunaire entièrement autonome qui pourrait être utilisé pour le programme Artemis de la NASA. Il s’agit d’une équipe appropriée qui rend hommage au rover original d’Apollo, dont GM a également participé au développement

Certains éléments de la conception et du développement du système d’autonomie du rover sont réalisés dans le centre de R&D de pointe de Lockheed Martin à Palo Alto, en Californie, l’Advanced Technology Center (ATC), qui est bien équipé avec une variété de technologies de pointe, y compris un laboratoire rempli d’imprimantes 3D.

Le dernier ajout au laboratoire d’impression 3D de l’ATC est la plateforme d’impression 3D MakerBot METHOD X®. Avec METHOD X, l’équipe peut imprimer des pièces dans des matériaux tels que la fibre de carbone de nylon et l’ABS, ce qui leur donne la performance dont ils ont besoin pour des tests précis. Grâce à la chambre chauffée de METHOD X, les pièces sont dimensionnellement précises sans la déformation variable qui se produit avec une imprimante 3D de bureau typique.

” À l’ATC, nous disposons de plusieurs imprimantes MakerBot qui contribuent à la rapidité des délais d’exécution “, explique Aaron Christian, ingénieur mécanique principal chez Lockheed Martin Space. “Je peux concevoir une pièce, l’imprimer et l’avoir en main quelques heures plus tard. Cela me permet de tester rapidement la pièce imprimée en 3D, d’identifier les points faibles, d’ajuster le modèle, de le renvoyer à l’impression pendant la nuit, puis de procéder à l’itération suivante dans la matinée. L’impression 3D me permet de faire de la conception rapide et itérative, ce qui réduit le temps d’attente pour une pièce de plusieurs semaines à quelques heures.”

Les ingénieurs de Lockheed Martin testent une multitude d’applications conçues pour le rover lunaire. Christian et ses coéquipiers utilisent METHOD X pour imprimer un certain nombre de pièces pour le prototypage et la preuve de concept pour le projet de rover, y compris le boîtier des systèmes embarqués, les supports de capteurs et d’autres pièces personnalisées. “La MakerBot METHOD X produit des pièces à tolérance dimensionnelle dès sa sortie de la boîte – et pour toutes sortes de projets, vous pouvez imprimer plusieurs pièces qui peuvent s’accoupler.”

Nombre de ces pièces sont imprimées en ABS MakerBot et conçues pour résister à la chaleur du désert, à l’exposition aux UV, à l’humidité et à d’autres conditions environnementales. En combinaison avec les supports solubles Stratasys SR-30, les pièces imprimées avec l’ABS de MakerBot sont conçues pour offrir une finition de surface plus lisse par rapport aux supports dissolvables. L’impression avec des supports solubles permet également d’obtenir des formes plus organiques qu’il aurait été impossible de produire par usinage traditionnel. L’impression 3D encourage les ingénieurs à sortir des sentiers battus comme jamais auparavant.

“Nous en sommes aux tout premiers stades du développement et le rover que nous avons à l’ATC est un banc d’essai que nous avons conçu et développé en interne. Ce banc d’essai modulaire abordable nous permet d’apporter des modifications rapides grâce à l’impression 3D afin de modifier la conception pour d’autres applications, qu’il s’agisse d’applications militaires, de recherche et de sauvetage, d’applications nucléaires ou simplement de besoins d’autonomie en environnement extrême”, a déclaré Christian.

L’impression 3D permet à l’équipe de tester des pièces de manière abordable, itérative et modulaire. L’une des pièces imprimées pour le rover était un support pour un LIDAR, un capteur qui peut aider à déterminer la proximité des objets qui l’entourent. Largement utilisé dans les véhicules à conduite autonome, Lockheed Martin utilise le LIDAR dans un grand nombre de ses projets d’autonomie. Le support a été conçu pour être installé sur le rover, un système robotique entièrement modulaire. Il a donc été imprimé en ABS, ce qui lui permet de résister à des conditions plus extrêmes que le PLA classique. Le support permet également aux ingénieurs de remplacer en permanence le LIDAR par différents capteurs, tels qu’une caméra stéréo, une antenne directionnelle, une caméra RVB ou un télémètre. Il a une forme organique complexe, ce qui peut être difficile à réaliser par usinage traditionnel. Le support présente également de nombreux accès pour assurer une circulation d’air adéquate afin de maintenir la pièce fraîche et la température régulée sur les robots.

Le boîtier de l’électronique embarquée est conçu pour être installé à l’intérieur du rover ou dans d’autres robots de l’ATC. Le boîtier a été conçu pour protéger l’électronique de tout ce qui pourrait lui tomber dessus. Bien qu’il ait été imprimé en PLA, sa forme hexagonale lui confère une grande solidité. Sa conception se prête également bien au flux d’air ouvert nécessaire pour refroidir le système tout en protégeant l’appareil.

Outre l’impression de prototypes, Lockheed Martin utilise l’impression 3D pour les pièces de production qui seront intégrées à diverses plateformes spatiales.

“Un grand avantage pour tester et faire voler des pièces imprimées en 3D pour des applications spatiales est que cela simplifie la conception. Vous pouvez créer des formes plus complexes. Cela réduit le nombre d’attaches nécessaires et le nombre de pièces, ce qui représente une énorme économie car c’est une pièce de moins qui doit être testée ou assemblée”, note Christian. “Cela ouvre également la voie à un futur assemblage in situ dans l’espace. Vous avez conçu, imprimé et testé la pièce sur Terre. Vous savez maintenant qu’à l’avenir, vous pourrez imprimer en 3D cette même pièce dans l’espace, car vous avez démontré que le matériau et la pièce fonctionnent dans l’espace.”

La fabrication dans l’espace est coûteuse mais attrayante pour les applications et missions futures. Désormais, il est possible d’envoyer des matériaux en vrac dans l’espace afin de les utiliser pour imprimer en 3D plusieurs pièces et structures, plutôt que d’envoyer chaque pièce séparément. Combinée à un inventaire numérique des fichiers de pièces, l’impression 3D dans l’espace réduit les coûts en supprimant le stockage et les voyages multiples, qui rendent les vols coûteux.

“Le concept d’inventaire numérique contribue à faire avancer notre transformation numérique – vous avez des conceptions numériques que vous pouvez expédier, où il vous suffit d’imprimer les pièces et de les faire assembler sur place”, a ajouté Christian.

-

Lockheed Martin Space utilise METHOD X pour créer des pièces pour le projet de rover lunaire, ce qui permet aux ingénieurs de concevoir, développer et tester des systèmes et des processus autonomes.

Lockheed Martin Space utilise METHOD X pour créer des pièces pour le projet de rover lunaire, ce qui permet aux ingénieurs de concevoir, développer et tester des systèmes et des processus autonomes.

Click here to download 300dpi images -

Grâce à la chambre chauffée de METHOD X, les pièces sont dimensionnellement précises sans la déformation variable qui se produit avec une imprimante 3D de bureau typique.

Grâce à la chambre chauffée de METHOD X, les pièces sont dimensionnellement précises sans la déformation variable qui se produit avec une imprimante 3D de bureau typique.

Click here to download 300dpi images -

Christian et ses coéquipiers utilisent METHOD X pour imprimer un certain nombre de pièces pour le prototypage et la preuve de concept pour le projet de rover, y compris le boîtier des systèmes embarqués, les supports de capteurs et d'autres pièces personnalisées.

Christian et ses coéquipiers utilisent METHOD X pour imprimer un certain nombre de pièces pour le prototypage et la preuve de concept pour le projet de rover, y compris le boîtier des systèmes embarqués, les supports de capteurs et d'autres pièces personnalisées.

Click here to download 300dpi images

Lockheed Martin setzt erneut auf MakerBot 3D-Drucker für sein nächstes großes Weltraumprojekt - ein KI-gestützter Mond-Rover für die NASA

Lockheed Martin Space nutzt METHOD X zur Herstellung von Bauteilen für das Mondrover-Projekt und ermöglicht es den Ingenieuren, autonome Systeme und Prozesse zu entwerfen, zu entwickeln und zu testen

- 20. September 2021 – MakerBot, ein Unternehmen der Stratasys-Gruppe (Nasdaq: SSYS), gab heute bekannt, dass Lockheed Martin seine Nutzung von MakerBot® 3D-Druckern erweitert hat, um Bauteile und Designs für seine bevorstehenden Raumfahrtprojekte zu produzieren. MakerBot 3D-Drucker sind seit etwa fünf Jahren im Einsatz und haben dem Ingenieurteam von Lockheed Martin leicht zugänglichen 3D-Druck für eine Vielzahl von Projekten ermöglicht.

Lockheed Martin ist ein weltweit tätiges Luft- und Raumfahrt- sowie Verteidigungsunternehmen mit dem Auftrag, zu verbinden, zu schützen und zu erforschen. Das Unternehmen konzentriert sich auf die nächste und übernächste Generation von Technologien. In Zusammenarbeit mit General Motors entwickelt Lockheed Martin einen neuen vollautonomen Mondrover, der für das Artemis-Programm der NASA eingesetzt werden könnte. Dieses Team ist eine Hommage an den ursprünglichen Apollo-Rover, an dessen Entwicklung auch GM beteiligt war.

Einige Elemente des frühen Entwurfs und der Entwicklung des autonomen Systems des Rovers werden in der hochmodernen Forschungs- und Entwicklungseinrichtung von Lockheed Martin in Palo Alto, Kalifornien, dem Advanced Technology Center (ATC), durchgeführt, das mit einer Vielzahl von Spitzentechnologien ausgestattet ist, darunter ein Labor voller 3D-Drucker.

Die neueste Ergänzung zum 3D-Drucklabor des ATC ist die MakerBot METHOD X® 3D-Druckplattform. Mit der METHOD X kann das Team Bauteile aus Materialien wie Nylon-Kohlefaser und ABS drucken, die ihnen die Leistung bieten, die sie für genaue Tests benötigen. Dank des beheizten Bauraums von METHOD X sind die Teile maßhaltig, ohne die variable Verformung, die mit einem typischen Desktop-3D-Drucker einhergeht.

“Bei ATC haben wir mehrere MakerBot-Drucker, die uns helfen, die Durchlaufzeiten zu verkürzen”, sagt Aaron Christian, Senior Mechanical Engineer bei Lockheed Martin Space. “Ich entwerfe ein Teil, drucke es und habe es Stunden später in der Hand. Auf diese Weise kann ich das 3D-gedruckte Bauteil schnell testen, Schwachstellen erkennen, das Modell anpassen, es über Nacht zum Druck zurückschicken und dann am nächsten Morgen die nächste Iteration durchführen. Der 3D-Druck ermöglicht mir ein schnelles und iteratives Design und verkürzt die Wartezeit für ein Teil von Wochen auf Stunden.”

Die Ingenieure von Lockheed Martin testen eine Vielzahl von Anwendungen, die für den Mondrover entwickelt wurden. Christian und seine Teamkollegen verwenden die METHOD X, um eine Reihe von Bauteilen für das Prototyping und den Nachweis des Konzepts für das Rover-Projekt zu drucken, darunter Gehäuse für eingebettete Systeme, Sensorhalterungen und andere kundenspezifische Teile. “Der MakerBot METHOD X produziert maßtolerante Teile sofort nach dem Auspacken – und für alle Arten von Projekten kann man mehrere Teile drucken, die miteinander verbunden werden können.

Viele dieser Teile werden mit MakerBot ABS gedruckt und sind so konzipiert, dass sie Wüstenhitze, UV-Bestrahlung, Feuchtigkeit und anderen Umweltbedingungen standhalten. In Kombination mit dem löslichen Stratasys SR-30 Stützmaterial sind die mit MakerBot ABS gedruckten Bauteile so konzipiert, dass sie im Vergleich zu abbrechbarem Stützmaterial eine glattere Oberfläche aufweisen. Das Drucken mit löslichem Stützmaterial ermöglicht auch organischere Formen, die durch herkömmliche Bearbeitung nicht herstellbar wären. Der 3D-Druck ermutigt Ingenieure dazu, mehr als je zuvor über den Tellerrand zu schauen.

“Wir befinden uns noch in einem sehr frühen Entwicklungsstadium, und der Rover, den wir bei ATC haben, ist ein Teststand, den wir selbst entworfen und entwickelt haben. Dieser erschwingliche modulare Prüfstand ermöglicht es uns, mit Hilfe des 3D-Drucks schnelle Änderungen vorzunehmen, um das Design für andere Anwendungen zu ändern, sei es für das Militär, für Such- und Rettungseinsätze, für nukleare Anwendungen oder einfach für den Bedarf an Autonomie in extremen Umgebungen”, so Christian.

Der 3D-Druck ermöglicht es dem Team, Teile kostengünstig, iterativ und modular zu testen. Eines der für den Rover gedruckten Bauteile war eine Halterung für ein LIDAR, einen Sensor, der die Nähe von Objekten in seiner Umgebung bestimmen kann. Lockheed Martin setzt LIDAR in vielen seiner Autonomieprojekte ein, die in selbstfahrenden Fahrzeugen zum Einsatz kommen. Da die Halterung für den Rover, ein vollständig modulares Robotersystem, konzipiert wurde, wurde sie aus ABS gedruckt, wodurch sie extremeren Bedingungen standhalten kann als typisches PLA. Die Halterung ermöglicht es den Ingenieuren auch, das LIDAR kontinuierlich gegen verschiedene Sensoren auszutauschen, wie z. B. eine Stereokamera, eine Richtungsantenne, eine RGB-Kamera oder einen Entfernungsmesser. Die Halterung weist eine komplexe organische Form auf, die mit herkömmlichen Bearbeitungsmethoden nur schwer zu erreichen ist. Die Halterung hat auch viele Zugänge, um einen angemessenen Luftstrom zu gewährleisten, damit das Bauteil auf den Robotern kühl und temperaturreguliert bleibt.

Das eingebettete Elektronikgehäuse ist für den Einbau in den Rover oder in andere Roboter im ATC vorgesehen. Das Gehäuse wurde entwickelt, um die Elektronik vor allem zu schützen, was möglicherweise auf sie fallen könnte. Obwohl es aus PLA gedruckt wurde, bietet es aufgrund seiner sechseckigen Form eine solide Festigkeit. Sein Design eignet sich auch gut für den offenen Luftstrom, der zur Kühlung des Systems erforderlich ist, während das Gerät gleichzeitig geschützt wird.

Neben dem Druck von Prototypen setzt Lockheed Martin den 3D-Druck auch für die Produktion von Bauteilen ein, die in verschiedenen Raumfahrtplattformen zum Einsatz kommen werden.

“Ein großer Vorteil beim Testen und Fliegen von 3D-gedruckten Teilen für Raumfahrtanwendungen ist die Vereinfachung des Designs. Man kann komplexere Formen erstellen. Die Anzahl der benötigten Verbindungselemente und Bauteile wird reduziert, was eine enorme Kostenersparnis bedeutet, da ein Teil weniger getestet oder montiert werden muss”, so Christian. “Dies eröffnet auch die Möglichkeit einer zukünftigen In-Situ-Montage im Weltraum. Sie haben das Teil auf der Erde entworfen, gedruckt und getestet. Jetzt weiß man, dass man in Zukunft das gleiche Teil im Weltraum 3D-drucken kann, weil man gezeigt hat, dass das Material und das Teil dort funktionieren.”

Die Herstellung im Weltraum ist teuer, aber für künftige Anwendungen und Missionen interessant. Jetzt können Massenmaterialien in den Weltraum geflogen werden, um sie für den 3D-Druck mehrerer Teile und Strukturen zu verwenden, anstatt jedes Bauteil einzeln auszufliegen. In Kombination mit einem digitalen Inventar von Teiledateien senkt der 3D-Druck im Weltraum die Kosten, da die Notwendigkeit der Lagerung und der mehrfachen Reisen entfällt, die den Flug teuer machen.

“Das digitale Bestandskonzept trägt dazu bei, unsere digitale Transformation voranzutreiben – Sie haben digitale Designs, die Sie versenden können, wobei Sie die Teile einfach drucken und vor Ort zusammenbauen lassen können”, fügt Christian hinzu.

-

Lockheed Martin Space nutzt METHOD X zur Herstellung von Bauteilen für das Mondrover-Projekt und ermöglicht es den Ingenieuren, autonome Systeme und Prozesse zu entwerfen, zu entwickeln und zu testen

Lockheed Martin Space nutzt METHOD X zur Herstellung von Bauteilen für das Mondrover-Projekt und ermöglicht es den Ingenieuren, autonome Systeme und Prozesse zu entwerfen, zu entwickeln und zu testen

Click here to download 300dpi images -

Dank des beheizten Bauraums von METHOD X sind die Teile maßhaltig, ohne die variable Verformung, die mit einem typischen Desktop-3D-Drucker einhergeht.

Dank des beheizten Bauraums von METHOD X sind die Teile maßhaltig, ohne die variable Verformung, die mit einem typischen Desktop-3D-Drucker einhergeht.

Click here to download 300dpi images -

Christian und seine Teamkollegen verwenden die METHOD X, um eine Reihe von Bauteilen für das Prototyping und den Nachweis des Konzepts für das Rover-Projekt zu drucken, darunter Gehäuse für eingebettete Systeme, Sensorhalterungen und andere kundenspezifische Teile.

Christian und seine Teamkollegen verwenden die METHOD X, um eine Reihe von Bauteilen für das Prototyping und den Nachweis des Konzepts für das Rover-Projekt zu drucken, darunter Gehäuse für eingebettete Systeme, Sensorhalterungen und andere kundenspezifische Teile.

Click here to download 300dpi images

Lockheed Martin sceglie nuovamente le stampanti 3D MakerBot per il suo prossimo grande progetto spaziale: un rover lunare assistito dall'intelligenza artificiale per la NASA

Lockheed Martin Space usa METHOD X per creare parti per il progetto del rover lunare, permettendo agli ingegneri di progettare, sviluppare e testare sistemi e processi autonomi

BROOKLYN, N.Y., 20 settembre 2021 – MakerBot, una società di Stratasys (Nasdaq: SSYS), ha annunciato oggi che Lockheed Martin ha esteso l’uso delle stampanti 3D MakerBot® per produrre parti e disegni per i suoi prossimi progetti spaziali. Le stampanti 3D MakerBot sono in uso da circa cinque anni e hanno fornito una stampa 3D facilmente accessibile per una serie di progetti per il team di ingegneri di Lockheed Martin.

Lockheed Martin è un’azienda aerospaziale e di difesa globale, con la missione di collegare, proteggere ed esplorare. L’azienda si concentra sulle tecnologie di prossima generazione e di generazione dopo la prossima. In alleanza con General Motors, Lockheed Martin sta sviluppando un nuovo rover lunare completamente autonomo che potrebbe essere utilizzato per il programma Artemis della NASA. Si tratta di una squadra che rende omaggio al rover Apollo originale, al cui sviluppo aveva partecipato anche GM

Alcuni elementi della progettazione e dello sviluppo iniziale del sistema di autonomia del rover sono fatti presso la struttura di ricerca e sviluppo all’avanguardia della Lockheed Martin a Palo Alto, in California, l’Advanced Technology Center (ATC), che è ben attrezzata con una varietà di tecnologie all’avanguardia, tra cui un laboratorio pieno di stampanti 3D.

L’ultima aggiunta al laboratorio di stampa 3D dell’ATC è la piattaforma di stampa 3D MakerBot METHOD X®. Con METHOD X, il team può stampare parti in materiali come il nylon rinforzato con la fibra di carbonio e l’ABS, dando loro le prestazioni di cui hanno bisogno per test accurati, e, grazie alla camera riscaldata di METHOD X, parti dimensionalmente precise senza le deformazioni variabili di solito associate ad una tipica stampante 3D desktop.

“Presso l’ATC abbiamo diverse stampanti MakerBot che aiutano a velocizzare i tempi di esecuzione”, ha detto Aaron Christian, ingegnere meccanico senior, Lockheed Martin Space. “Progetterò una parte, la stamperò e l’avrò in mano ore dopo. Questo mi permette di testare rapidamente la parte stampata in 3D, identificare i punti deboli, regolare il modello, rimandarlo in stampa durante la notte, e poi avere l’iterazione successiva al mattino. La stampa 3D mi permette di fare un design veloce e iterativo, riducendo i tempi di attesa per una parte da settimane a ore”.

Gli ingegneri della Lockheed Martin stanno testando una moltitudine di applicazioni progettate per il rover lunare. Christian e i suoi compagni di squadra stanno usando METHOD X per stampare una serie di parti per la prototipazione e il proof of concept per il progetto del rover, compresi gli alloggiamenti dei sistemi incorporati, i supporti dei sensori e altre parti personalizzate. “La MakerBot METHOD X produce parti con tolleranza dimensionale fin dalla prima stampa – e per tutti i tipi di progetti, è possibile stampare più parti che possono accoppiarsi insieme”.

Molte di queste parti sono stampate in MakerBot ABS e progettate per resistere al calore del deserto, all’esposizione ai raggi UV, all’umidità e ad altre condizioni ambientali. In combinazione con i supporti solubili Stratasys SR-30, le parti stampate con MakerBot ABS sono progettate per fornire una finitura superficiale più liscia rispetto ai supporti a strappo. La stampa con supporti solubili permette anche forme più organiche che sarebbero state altrimenti impossibili da produrre attraverso la lavorazione tradizionale. La stampa 3D incoraggia gli ingegneri a pensare fuori dagli schemi più di quanto abbiano mai fatto prima.

“Siamo nelle primissime fasi di sviluppo e il rover che abbiamo all’ATC è un banco di prova che abbiamo progettato e sviluppato in casa. Questo banco di prova modulare e accessibile ci permette di apportare modifiche rapide utilizzando la stampa 3D per cambiare il design per altre applicazioni, sia militari, di ricerca e soccorso, applicazioni nucleari o le esigenze di autonomia in ambienti estremi”, ha detto Christian.

La stampa 3D permette al team di testare le parti in modo economico, iterativo e modulare. Una delle parti stampate per il rover era un supporto per un LIDAR, un sensore che può aiutare a determinare la vicinanza di oggetti nelle immediate vicinanze. Ampiamente utilizzato nei veicoli a guida autonoma, Lockheed Martin usa il LIDAR in molti dei suoi progetti di autonomia. Il supporto è stato progettato per poggiare sul rover, un sistema robotico completamente modulare, ed è stato stampato in ABS che permette di gestire condizioni più estreme del tipico PLA. Il supporto permette anche agli ingegneri di scambiare continuamente il LIDAR con diversi sensori, come una telecamera stereo, un’antenna di direzione, una telecamera RGB o un telemetro. Ha una forma organica complessa, che può essere difficile da ottenere con la lavorazione tradizionale. Il supporto ha anche un accesso per garantire un flusso d’aria adeguato a mantenere la parte fresca e a temperatura controllata sul robot.

L’alloggiamento dell’elettronica incorporata è progettato per andare all’interno del rover o in altri robot dell’ATC. L’alloggiamento è stato sviluppato per proteggere l’elettronica da qualsiasi cosa che potrebbe potenzialmente cadere su di essa. Anche se è stato stampato in PLA, grazie alla sua forma esagonale, offre una solida resistenza. Il suo design accomoda facilmente il flusso d’aria aperto necessario per raffreddare il sistema, pur proteggendo il dispositivo.

Oltre a stampare prototipi, Lockheed Martin sta usando la stampa 3D per le parti di produzione che andranno in varie piattaforme spaziali.

“Un grande vantaggio del testare e far volare parti stampate in 3D per applicazioni spaziali è che semplifica la progettazione. Si possono creare forme più complesse. Si riduce il numero di elementi di fissaggio necessari e il numero di parti, che comporta un enorme risparmio sui costi perché significa una parte in meno che deve essere testata o assemblata”, ha notato Christian. “Questo apre la possibilità per un futuro assemblaggio in situ nello spazio. Avete progettato, stampato e testato la parte sulla Terra. Ora sapete che, in futuro, potrete stampare in 3D la stessa parte nello spazio perché avete dimostrato che il materiale e la parte funzionano lì”.

La produzione nello spazio è costosa ma attraente per applicazioni e missioni future. Ora, i materiali grezzi possono essere lanciati nello spazio per essere utilizzati per stampare in 3D più parti e strutture, piuttosto che spedire ogni parte singolarmente. Combinando questo con un inventario digitale di file di parti, la stampa 3D nello spazio riduce i costi eliminando la necessità di stoccaggio e viaggi multipli, che rendono costoso il volo.

“Il concetto di inventario digitale aiuta ad avanzare la nostra trasformazione digitale: hai dei progetti digitali che puoi lanciare nello spazio, dove basta stampare le parti e farle assemblare sul posto”, ha aggiunto Christian.

-

Lockheed Martin Space usa METHOD X per creare parti per il progetto del rover lunare, permettendo agli ingegneri di progettare, sviluppare e testare sistemi e processi autonomi

Lockheed Martin Space usa METHOD X per creare parti per il progetto del rover lunare, permettendo agli ingegneri di progettare, sviluppare e testare sistemi e processi autonomi

Click here to download 300dpi images -

Dovuto alla camera riscaldata di METHOD X, parti dimensionalmente precise senza le deformazioni variabili di solito associate ad una tipica stampante 3D desktop.

Dovuto alla camera riscaldata di METHOD X, parti dimensionalmente precise senza le deformazioni variabili di solito associate ad una tipica stampante 3D desktop.

Click here to download 300dpi images -

Christian e i suoi compagni di squadra stanno usando METHOD X per stampare una serie di parti per la prototipazione e il proof of concept per il progetto del rover, compresi gli alloggiamenti dei sistemi incorporati, i supporti dei sensori e altre parti personalizzate

Christian e i suoi compagni di squadra stanno usando METHOD X per stampare una serie di parti per la prototipazione e il proof of concept per il progetto del rover, compresi gli alloggiamenti dei sistemi incorporati, i supporti dei sensori e altre parti personalizzate

Click here to download 300dpi images