- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

MakerBot Launches METHOD X, Brings Real ABS 3D Printing to Manufacturing

METHOD X amplifies accessible 3D printing with real ABS, a 100°C build chamber, and SR-30 supports designed for end-use parts and manufacturing tools;

Powered by Stratasys, METHOD X provides dimensional accuracy, precision, and reliability at a fraction of industrial 3D printing costs

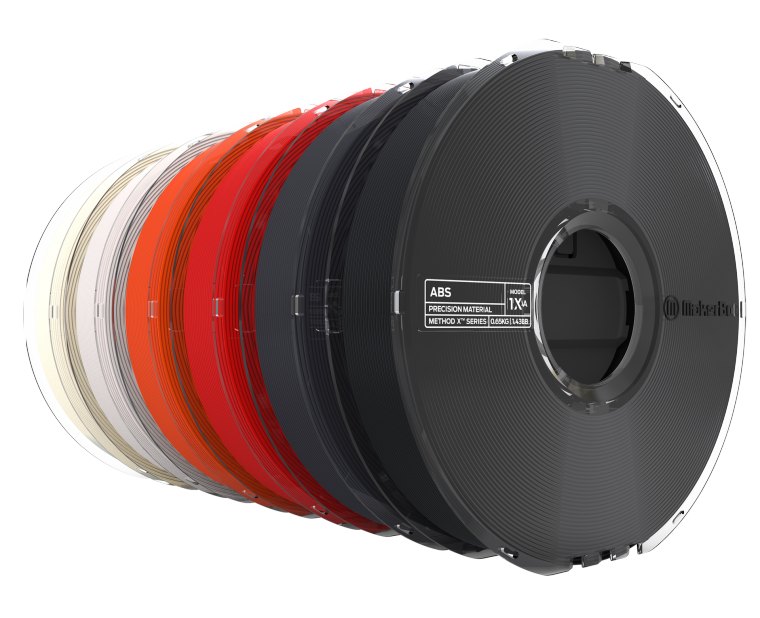

BROOKLYN, NY—August 1, 2019—MakerBot, a global leader in 3D printing, announces the launch of METHOD X, a manufacturing workstation engineered to challenge traditional manufacturing with real ABS (acrylonitrile butadiene styrene) material, a 100°C chamber, and Stratasys SR-30 soluble supports to deliver exceptional dimensional accuracy and precision for complex, durable parts. METHOD X is capable of printing real ABS that can withstand up to 15°C higher temperatures, is up to 26% more rigid, and up to 12% stronger than modified ABS formulations used on desktop 3D printer competitors.[1] Real ABS parts printed on METHOD X have no warping or cracking that typically occurs when printing modified ABS on desktop platforms without heated chambers.

Desktop 3D printer manufacturers attempt to get around part deformation that occurs, due to the high shrinkage rate of the material, by using a heated build plate in combination with altered ABS formulations that are easier to print but compromise thermal and mechanical properties. MakerBot Precision ABS has a heat deflection temperature of up to 15°C higher than competitors’ ABS, which are modified to make material printable without a heated chamber. With METHOD X, the 100°C Circulating Heated Chamber significantly reduces part deformation while increasing part durability and surface finish.

The MakerBot METHOD X combines industry expertise and technologies from Stratasys® (Nasdaq: SSYS)—the worldwide leader in industrial 3D printing—with MakerBot’s accessibility and ease of use to provide professionals with an industrial 3D printer at a disruptive price point.

MakerBot ABS for METHOD has excellent thermal and mechanical properties similar to ABS materials used for injection molding applications—making it ideal for a wide range of applications, including end-use parts, manufacturing tools, and functional prototypes. A 100°C Circulating Heated Chamber provides a stable print environment for superior Z-layer bonding—resulting in high-strength parts with superior surface finish. With the MakerBot METHOD X, engineers can design, test, and produce models and custom end-use parts with durable, production- grade ABS for their manufacturing needs.

Also new is the availability of Stratasys SR-30 material for easy and fast support removal. METHOD X is the only 3D printer in its price class that uses SR-30—enabling unlimited design freedom and the ability to print unrestricted geometries, such as large overhangs, cavities, and shelled parts. The combination of SR-30 and MakerBot ABS is designed to provide outstanding surface finish and print precision.

“When we initially launched METHOD, we broke the price-to-performance barrier by delivering a 3D printer that was designed to bridge the technology gap between industrial and desktop 3D printers. This made industrial 3D printing accessible to professionals for the first time. Since then, we have shipped hundreds of printers and received positive feedback from our customers on the precision and reliability of the machine,” said Nadav Goshen, CEO, MakerBot. “With METHOD X, we are taking a step further to revolutionize manufacturing. METHOD X was created for engineers who need true ABS for production-ready parts that are dimensionally-accurate with no geometric restrictions. METHOD X delivers industrial-level 3D printing without compromising on ABS material properties and automation in a new price category.”

Engineered as an automated, tinker-free industrial 3D printing system, METHOD X includes industrial features such as Dry-Sealed Material Bays, Dual Performance Extruders, Soluble Supports, and an Ultra-Rigid Metal Frame. METHOD X’s automation and industrial technologies create a controlled printing environment so professionals can design, test, and iterate faster. The lengthened thermal core in the performance extruders are up to 50% longer than a standard hot end to enable faster extrusion, resulting in up to 2X faster print speeds than desktop 3D printers.[2]

These key technologies—combined with MakerBot ABS for METHOD—are designed to help engineers achieve dimensionally-accurate, production- grade parts at a significantly lower cost than traditional manufacturing processes. Engineers can print repeatable and consistent parts, such as jigs, fixtures, and end-effectors, with a measurable dimensional accuracy of ± 0.2mm (± 0.007in).[3]

METHOD X can be used with MakerBot’s lines of Precision and SpecialtyMaterials, including MakerBot PLA, MakerBot TOUGH, MakerBot PETG,MakerBot PVA, MakerBot ABS, and SR-30, with more to come.

MakerBot METHOD X’s automated and advanced features provide users with a seamless workflow to help them optimize their design and production processes. The MakerBot METHOD X is one of the most intelligent 3D printers on the market, with 21 onboard sensors that help users monitor, enhance, and print their projects, including RFID chips, temperature sensing, humidity control, material detection, and more. The METHOD platform provides a seamless CAD to part workflow, with Solidworks, Autodesk Fusion 360 and Inventor plug-ins and support for over 30 types of CAD files, helping users turn their CAD files to parts quicker.

The METHOD platform has been tested by MakerBot for over 300,000 hours of system reliability, subsystem, and print quality testing.[4]

Shipping of METHOD X is expected to begin at the end of August 2019. To learn more about the MakerBot METHOD X, visit https://www.makerbot.com/3d-printers/method/

[1] Based on internal testing of injection molded specimens of METHOD X ABS compared to ABS from a leading desktop 3D printer competitor. Tensile strength testing was performed according to ASTM D638 and HDT B testing according to ASTM D648.

[2] Compared to popular desktop 3D printers when using the same layer height and infill density settings. Speedadvantage dependent upon object geometry and material.

[3] 0.2 mm or ± 0.002 mm per mm of travel (whichever is greater). Based on internal testing of selected geometries

[4] Combined total test hours of METHOD and METHOD X (full system and subsystem testing) expected to be completed around shipping of METHOD X.

-

MakerBot launches METHOD X, a manufacturing workstation engineered to challenge traditional manufacturing

MakerBot launches METHOD X, a manufacturing workstation engineered to challenge traditional manufacturing

Click here to download 300dpi images -

METHOD X amplifies accessible 3D printing with real ABS, a 100°C build chamber, and SR-30 supports designed for end-use parts and manufacturing tools

METHOD X amplifies accessible 3D printing with real ABS, a 100°C build chamber, and SR-30 supports designed for end-use parts and manufacturing tools

Click here to download 300dpi images -

Powered by Stratasys, METHOD X provides dimensional accuracy, precision, and reliability at a fraction of industrial 3D printing costs

Powered by Stratasys, METHOD X provides dimensional accuracy, precision, and reliability at a fraction of industrial 3D printing costs

Click here to download 300dpi images

MakerBot lance METHOD X, proposant au monde de la fabrication l’impression 3D de véritable ABS

METHOD X ajoute à l’impression 3D accessible un vrai ABS, une chambre chauffée intégrée à 100 °C et du matériau de supports SR-30, le tout conçu pour l’impression de pièces finales et d’outils de fabrication ;

Basée sur la technologie de Stratasys, METHOD X fournit la qualité dimensionnelle, la précision et la fiabilité pour un coût largement inférieur à ceux de l’impression 3D industrielle

BROOKLYN, NEW YORK – 13 août 2019 – MakerBot, leader mondial dans le domaine de l’impression 3D, annonce le lancement de METHOD X, une station de fabrication conçue pour compléter la fabrication traditionnelle avec un véritable ABS (acrylonitrile butadiène styrène), une chambre thermo-régulée pouvant atteindre les 100 °C et l’impression de supports solubles SR-30 de Stratasys, pour offrir une exactitude et une précision dimensionnelles exceptionnelles pour des pièces complexes et durables. METHOD X peut imprimer de l’ABS véritable, qui comparé aux formulations d’ABS modifié utilisées chez les concurrents proposant des imprimantes 3D de bureau,[1] peut résister à des températures supérieures jusqu’à 15 °C, est jusqu’à 26 % plus rigide et jusqu’à 12 % plus résistant. Les pièces ABS réelles imprimées avec METHOD X ne présentent pas de déformation ni de craquelure, généralement présentes lors de l’impression d’ABS modifié sur des plates-formes de bureau sans chambres chauffées.

Les fabricants d’imprimantes 3D de bureau essaient de contourner la déformation de la pièce, liée au taux de rétraction élevé du matériau, en utilisant une plaque de construction chauffée et des formulations d’ABS modifiées plus faciles à imprimer, mais qui présentent des compromis sur les propriétés thermiques et mécaniques. L’ABS MakerBot Precision possède une température de déflexion à la chaleur jusqu’à 15 °C supérieure par rapport à l’ABS de la concurrence, modifié pour rendre le matériau imprimable sans chambre chauffée. Avec METHOD X, la chambre chauffée à re-circulation à 100 °C réduit fortement la déformation de la pièce tout en augmentant sa durabilité et sa qualité de surface.

METHOD X de MakerBot associe le savoir-faire du secteur et les technologies de Stratasys® (Nasdaq : SSYS), leader mondial de l’impression 3D industrielle, à l’accessibilité et à la facilité d’utilisation de MakerBot, afin de fournir aux professionnels une imprimante 3D industrielle à un tarif révolutionnaire.

L’ABS MakerBot pour METHOD possède d’excellentes propriétés thermiques et mécaniques, semblables aux matériaux ABS utilisés pour les applications d’injection plastique. Il est ainsi idéal pour un large éventail d’applications, notamment les pièces finales, les outils de fabrication et les prototypes fonctionnels. La chambre chauffée à re-circulation à 100 °C fournit un environnement d’impression stable pour une meilleure adhésion des couche suivant l’axe Z, offrant des pièces hautement résistantes et avec une finition de surface supérieure. Avec METHOD X de MakerBot, les ingénieurs peuvent concevoir, tester et fabriquer des modèles et des pièces finales personnalisées avec un ABS durable de grade industriel pour répondre à leurs besoins en fabrication.

Autre nouveauté, le matériau Stratasys SR-30 pour un retrait du support facile et rapide est à présent disponible. METHOD X est la seule imprimante 3D dans sa catégorie de prix utilisant le SR-30. Ceci offre une liberté de conception illimitée et la possibilité d’imprimer des géométries sans restriction, comme de grands surplombs, des cavités et des pièces avec la fonction Shell. L’association de SR-30 et de l’ABS MakerBot a pour but de fournir une qualité de surface et une précision d’impression exceptionnelles.

« Lorsque nous avons lancé le modèle METHOD, nous avons abattu la barrière prix-performances en proposant une imprimante 3D conçue pour combler le fossé technologique entre les imprimantes 3D industrielles et de bureau. L’impression 3D industrielle est ainsi devenue accessible aux professionnels pour la première fois. Depuis, nous avons livré des centaines d’imprimantes et avons reçu des retours positifs de nos clients sur leur précision et leur fiabilité », indique Nadav Goshen, PDG de MakerBot. « Avec METHOD X, nous faisons un nouveau pas en avant pour révolutionner la fabrication. METHOD X a été créé pour les ingénieurs qui ont besoin d’un véritable ABS pour les pièces prêtes en production, avec des dimensions précises sans restrictions géométriques. METHOD X livre une impression 3D de niveau industriel sans compromis sur les propriétés du matériau ABS et l’automatisation, dans une nouvelle catégorie de prix. »

- Conçu en tant que système d’impression 3D industriel automatisé et sans remaniement, METHOD X comprend des caractéristiques industrielles telles que les baies de matériau hermétiques, les doubles extrudeurs performances, les supports solubles et un cadre en métal ultra-rigide. Les technologies d’automatisation et industrielles de METHOD X créent un environnement d’impression contrôlé pour permettre aux professionnels de concevoir, tester et itérer plus rapidement dans leur processus de développement.

- Le nouveau noyau thermique allongé est de 50% plus long que la hotend d’une imprimante desktop, offrant des vitesses d’impression jusqu’à 2 fois plus rapides que les imprimantes de bureau.

Ces technologies essentielles, associées à MakerBot ABS pour METHOD, sont conçues pour aider les ingénieurs à obtenir des pièces aux dimensions précises et de catégorie production, pour un coût bien inférieur à celui des processus de fabrication traditionnels. Les ingénieurs peuvent imprimer des pièces reproductibles et homogènes, comme des gabarits, des fixations et des effecteurs, avec une précision dimensionnelle de ± 0,2 mm (± 0,007 po).[2]

METHOD X peut être utilisé avec les gammes de matériaux MakerBot Precision et Speciality, notamment MakerBot PLA, MakerBot TOUGH, MakerBot PETG, MakerBot PVA, MakerBot ABS et SR-30, et bien d’autres à venir.

Les fonctionnalités automatisées et avancées de METHOD X de MakerBot fournissent aux utilisateurs un flux de travail fluide pour les aider à optimiser leurs processus de conception et de production. METHOD X de MakerBot est l’une des imprimantes 3D les plus intelligentes sur le marché, avec 21 capteurs intégrés qui aident les utilisateurs à surveiller, améliorer et imprimer leurs projets, notamment des puces RFID, la détection de température, le contrôle de l’humidité, la détection de matériau et plus encore. La plate-forme METHOD fournit un CAO fluide pour le flux de travail de pièces, avec Solidworks, Autodesk Fusion 360 et des plug-ins Inventor, ainsi que la prise en charge de plus de 30 types de fichiers de CAO, ce qui aide les utilisateurs à imprimer leurs fichiers CAO plus rapidement.

La plate-forme METHOD a été testée par MakerBot pendant plus de 300 000 heures pour la fiabilité du système, le sous-système et la qualité d’impression.[3]

L’expédition de METHOD X devrait commencer fin août 2019. Pour en savoir plus sur METHOD X de MakerBot, rendez-vous sur https://www.makerbot.com/3d-printers/method/.

[1] D’après des tests internes sur des spécimens moulés par injection d’ABS METHOD X comparé à l’ABS d’un fabricant leader concurrent d’imprimantes 3D de bureau. Des tests de résistance à la tension ont été effectués selon la norme ASTM D638, de même que des tests HDT B selon la norme ASTM D648.

[2] 0,2 mm ou ± 0,002 mm par mm d’avancée (selon ce qui convient). D’après des tests internes sur certaines géométries.

[3] Total d’heures de test combinées pour METHOD et METHOD X (tests du système complet et du sous-système) prévu autour de la livraison de METHOD X.

-

MakerBot annonce le lancement de METHOD X, une station de fabrication conçue pour compléter la fabrication traditionnelle avec un véritable ABS (acrylonitrile butadiène styrène)

MakerBot annonce le lancement de METHOD X, une station de fabrication conçue pour compléter la fabrication traditionnelle avec un véritable ABS (acrylonitrile butadiène styrène)

Click here to download 300dpi images -

METHOD X ajoute à l'impression 3D accessible un vrai ABS, une chambre chauffée intégrée à 100 °C et du matériau de supports SR-30, le tout conçu pour l’impression de pièces finales et d’outils de fabrication

METHOD X ajoute à l'impression 3D accessible un vrai ABS, une chambre chauffée intégrée à 100 °C et du matériau de supports SR-30, le tout conçu pour l’impression de pièces finales et d’outils de fabrication

Click here to download 300dpi images -

Basée sur la technologie de Stratasys, METHOD X fournit la qualité dimensionnelle, la précision et la fiabilité pour un coût largement inférieur à ceux de l'impression 3D industrielle

Basée sur la technologie de Stratasys, METHOD X fournit la qualité dimensionnelle, la précision et la fiabilité pour un coût largement inférieur à ceux de l'impression 3D industrielle

Click here to download 300dpi images

MakerBot präsentiert den METHOD X und 3D-Druck mit echtem ABS

Mit METHOD X wird erschwinglicher 3D-Druck um echtes ABS, einen auf 100 °C heizbaren Bauraum und SR-30-Stützstrukturen erweitert, um Teile zur Endnutzung und für Fertigungswerkzeuge herzustellen

Der von Stratasys geförderte METHOD X erweist sich bei einem Bruchteil der Kosten eines gewerblichen 3D-Druckers als maßgenau, präzise und zuverlässig

BROOKLYN, NEW YORK – 8. August 2019 – MakerBot, ein weltweit führendes Unternehmen im 3D-Druck, kündigt die Einführung des METHOD X an, einer Workstation die traditionelle Fertigungsprozesse herausfordert durch den Einsatz von echten ABS-Material (Acrylnitril-Butadien-Styrol), einem auf 100 °C heizbaren Bauraum und löslichen Stützstrukturen mit dem SR-30 von Stratasys.

Die neuen Eigenschaften des METHOD X bieten herausragende Maßgenauigkeit und Präzision bei komplexen, langlebigen Bauteilen. METHOD X kann mit echtem ABS drucken, welches bis zu 15 °C höhere Temperaturen aushält und eine bis zu 26 % höhere Steifigkeit und bis zu 12 % höhere Festigkeit aufweist, als dass im Vergleich eingesetzte modifizierte ABS, vieler 3D-Desktop-Drucker der Konkurrenz.[1] Die mit dem METHOD X gedruckten ABS -Bauteile verziehen sich nicht und vermeiden Risse, wie es normalerweise beim Druck mit modifiziertem ABS auf Desktop-Druckplatten ohne beheizten Bauraum der Fall ist.

Hersteller von Desktop-3D-Druckern haben bislang immer versucht, die aufgrund der hohen Schrumpfungsrate des Materials zustande kommende Verformung zu umgehen, indem sie eine beheizte Bauplatte sowie veränderte ABS-Formeln verwenden. Diese sind zwar leichter zu drucken, weisen jedoch nicht dieselben thermischen und mechanischen Eigenschaften auf.

MakerBot Precision ABS verzeichnet eine bis zu 15 °C höhere Wärmeformbeständigkeitstemperatur als das ABS der Konkurrenz, die ihr ABS modifizieren um es ohne einen beheizten Bauraum drucken zu können. Beim METHOD X verringert der auf 100 °C mit Umluft beheizte Bauraum erheblich die Bauteilverformung und verbessert gleichzeitig die Lebensdauer und das Oberflächenfinish des Bauteils.

Der MakerBot METHOD X vereint in sich die Fachkenntnisse und Technologien von Stratasys® (Nasdaq: SSYS) – weltweit führendes Unternehmen für gewerblichen 3D-Druck – und die erschwinglichen Preise und die Bedienungsfreundlichkeit von MakerBot, um Fachleuten gewerblichen 3D-Druck zum besten Preis zu liefern.

Das ABS von MakerBot für METHOD besitzt ausgezeichnete thermische und mechanische Eigenschaften, die dem des für Spritzguss verwendeten ABS-Materials ähnelt. Es ist ideal für endgültige Bauteile, Fertigungswerkzeuge, Funktionsprototypen und eine Vielzahl von weiteren Anwendungsbereichen. Ein auf 100 °C beheizter Bauraum bietet eine stabile Druckumgebung für eine erstklassige Haftung der Z-Schichten – so können hochfeste Bauteile mit bestem Oberflächenfinish erstellt werden. Mit dem MakerBot METHOD X können Ingenieure, Modelle und Fertigungen individuell gestalten, testen und erstellen, die durch hochwertige haltbarem ABS-Kunststoff die Anforderungen der Produktionserfordernissen gerecht werden.

Eine zusätzliche Neuheit ist die Verfügbarkeit des Materials SR-30 von Stratasys, dass ein einfaches und schnelles entfernen von Stützmaterial ermöglicht. METHOD X ist der einzige 3D-Drucker in seiner Preisklasse, bei dem SR-30 eingesetzt werden kann – dies erlaubt für unbegrenzte Entwurfsfreiheit mit uneingeschränkten Druckmöglichkeiten wie große Überständen, Aushöhlungen und ineinander verschränkten Teilen. Die Kombination aus SR-30 und MakerBot ABS ist zudem darauf ausgerichtet, hervorragendes Oberflächenfinish und Druckpräzision zu bieten.

„Als wir anfangs den METHOD auf den Markt brachten, haben wir das Preisleistungsverhältnis revolutioniert mit einem 3D-Drucker der eine Technologielücke zwischen gewerblichen und Desktop-3D-Druckern schließt. Dadurch wurde gewerblicher 3D-Druck erstmals für Fachleute erschwinglich. Seitdem haben wir Hunderte von Druckern geliefert und von unseren Kunden positives Feedback über die Präzision und Zuverlässigkeit des Geräts erhalten“, sagt Nadav Goshen, CEO bei MakerBot. „Mit METHOD X sind wir in der Revolutionierung der Fertigung einen Schritt weitergekommen. METHOD X wurde für Ingenieure entwickelt, die produktionsfertige, maßgenaue Bauteile aus echtem ABS-Material ohne Formeinschränkungen erstellen müssen. Der METHOD X bietet professionellen 3D-Druck in einer neuen Preiskategorie, ohne dabei Abstriche bei den Materialeigenschaften des ABS oder der Automatisierung zu machen.“

Der als automatisiertes, wartungsfreies 3D-Drucksystem entwickelte METHOD X weist gewerbliche Merkmale auf, beispielsweise trocken versiegelte Materialkammern, Dual-Performance-Extruder, lösliche Stützstrukturen und einen extrem stabilen Metallrahmen. Die Automatisierung und gewerblichen Technologien des METHOD X schaffen eine kontrollierte Druckumgebung, damit Fachleute schneller entwerfen, testen und Änderungen vornehmen können. Der verlängerte thermische Kern der Performance-Extrudern ist bis zu 50 % länger als der einer Standard-Hot-End-Ausführungen und beschleunigt die Extrusion, der den Druck nahezu doppelt so schnell als ein Desktop-3D-Drucker erledigt.[2]

Dank diesen grundlegenden Technologien – und dem ABS von MakerBot für METHOD – können Ingenieure maßgenaue Bauteile für gewerbliche Anwendungen zu erheblich geringeren Kosten als mit herkömmlichen Fertigungsverfahren erstellen. Ingenieure können wiederholbare, einheitliche Bauteile, wie z. B. Betriebs- und Befestigungsmittel sowie endgültige Teile mit messbarer Maßgenauigkeit von ± 0,2 mm (± 0,007 Zoll) erstellen.[3]

Im METHOD X können Präzisions- und Spezialmaterialien von MakerBot, u. a. MakerBot PLA, MakerBot TOUGH, MakerBot PETG, MakerBot PVA, MakerBot ABS sowie SR-30 eingesetzt werden und weitere sind noch in Planung.

Die automatisierten, erweiterten Funktionen des MakerBot METHOD X bieten dem Nutzer einen nahtlosen Workflow, damit sie Design und Produktionsabläufe optimieren können. Der MakerBot METHOD X ist einer der intelligentesten 3D-Drucker auf dem Markt. Mit 21 Sensoren ausgestattet, darunter RFID-Chips, Temperaturfühler, Feuchteüberwachung und Materialerkennung, überwacht, verbessert und druckt der METHOD X angehende Projekte. Die Plattform des METHOD bietet einen nahtlosen CAD-to-Part-Workflow mit Plug-Ins für Solidworks, Autodesk Fusion 360 und Inventor, sowie über 30 weitere CAD-Dateiarten, damit die Benutzer ihre CAD-Dateien schneller in Druckteile umsetzen können.

Die METHOD-Plattform wurde von MakerBot über 300 000 Stunden lang auf Zuverlässigkeit des Haupt- und Teilsystems und auf Druckqualität getestet.[4]

Der Lieferbeginn des METHOD X wird zu Ende August 2019 erwartet. Mehr zum MakerBot METHOD X erfahren Sie unter www.makerbot.com/de/3d-printers/method/.

[1] Nach internen Tests von Spritzgussmodellen des METHOD X ABS im Vergleich zu ABS-Geräten eines führenden Konkurrenzunternehmens für Desktop-3D-Drucker. Die Prüfung der Zugfestigkeit erfolgte gemäß ASTM D638 und die Prüfung der Wärmeformbeständigkeit B gemäß ASTM D648.

[2] Im Vergleich mit herkömmlichen Desktop-3D-Druckern mit denselben Einstellungen für die Schichthöhe und Fülldichte. Geschwindigkeitsvorsprung je nach Objektform und Material.

[3] 0,2 mm oder ± 0,002 mm pro mm Bewegung (der jeweils höhere Wert). Nach internen Tests ausgewählter Formen.

[4] Es ist zu erwarten, dass die Gesamtteststunden für METHOD und METHOD X (Test von Gesamtsystem und Teilsystem) etwa zum Versandzeitpunkt des METHOD X abgeschlossen sind.

-

MakerBot präsentiert den METHOD X und 3D-Druck mit echtem ABS

MakerBot präsentiert den METHOD X und 3D-Druck mit echtem ABS

Click here to download 300dpi images -

Mit METHOD X wird erschwinglicher 3D-Druck um echtes ABS, einen auf 100 °C heizbaren Bauraum und SR-30-Stützstrukturen erweitert, um Teile zur Endnutzung und für Fertigungswerkzeuge herzustellen

Mit METHOD X wird erschwinglicher 3D-Druck um echtes ABS, einen auf 100 °C heizbaren Bauraum und SR-30-Stützstrukturen erweitert, um Teile zur Endnutzung und für Fertigungswerkzeuge herzustellen

Click here to download 300dpi images -

Der von Stratasys geförderte METHOD X erweist sich bei einem Bruchteil der Kosten eines gewerblichen 3D-Druckers als maßgenau, präzise und zuverlässig

Der von Stratasys geförderte METHOD X erweist sich bei einem Bruchteil der Kosten eines gewerblichen 3D-Druckers als maßgenau, präzise und zuverlässig

Click here to download 300dpi images

MakerBot lancia METHOD X per portare la stampa 3D in ABS non modificato nel manifatturiero

METHOD X rende ancora più accessibile la stampa 3D con materiale ABS, con una camera di stampa a 100 °C e supporti SR-30 progettati per parti finali e strumenti di fabbricazione

La tecnologia METHOD X di Stratasys assicura accuratezza dimensionale, precisione e affidabilità con costi minori rispetto alla stampa 3D industriale

BROOKLYN, NY—7 agosto 2019— MakerBot, azienda leader nel settore della stampa 3D, annuncia il lancio di METHOD X, una workstation di produzione progettata per sfidare la fabbricazione tradizionale attraverso l’impiego di materiale ABS (acrilonitrile butadiene stirene) non modificato, una camera a 100 °C e supporti SR-30 solubili di Stratasys per assicurare una precisione e un’accuratezza dimensionale eccezionali per parti complesse e durevoli. METHOD X è in grado di stampare con autentico ABS, un materiale capace di resistere a temperature fino a 15 °C, dotato di una rigidità maggiore (fino al 26% in più) e di una robustezza fino al 12% superiore rispetto alle formulazioni di ABS modificato utilizzate dalle stampanti 3D desktop della concorrenza.[1] Le parti stampate in ABS con METHOD X non presentano né le deformazioni né le fessurazioni tipiche della stampa con gli ABS modificati su piattaforme desktop senza camere riscaldate.

I produttori di stampanti 3D desktop tentano di evitare la deformazione dei pezzi dovuta all’elevato tasso di contrazione del materiale utilizzando una piastra di stampaggio riscaldata e abbinando ABS con formulazioni modificate, più facili da stampare ma con conseguenze in termini di compromissione delle proprietà meccaniche e termiche. Il filamento ABS MakerBot Precision ha una temperatura di deflessione termica fino a 15 °C superiore rispetto a quella dei materiali ABS della concorrenza, che vengono modificati per essere adoperati per lo stampaggio senza camera riscaldata. La camera riscaldata a 100 °C mediante circolazione del calore riduce significativamente la deformazione del pezzo, aumentandone al contempo la durevolezza e migliorandone la finitura della superficie.

METHOD X di MakerBot unisce l’esperienza nel settore e le tecnologie di Stratasys® (Nasdaq: SSYS) – leader mondiale della stampa 3D di tipo industriale – con l’accessibilità e la facilità di utilizzo di MakerBot per offrire ai professionisti una stampante 3D di livello industriale a un prezzo rivoluzionario.

L’ABS MakerBot per METHOD presenta eccellenti proprietà termiche e meccaniche, simili ai materiali ABS utilizzati per lo stampaggio a iniezione, il che ne fa la scelta ideale per un’ampia gamma di applicazioni, tra cui la fabbricazione di pezzi finali, di strumenti di produzione e di prototipi funzionali. La camera riscaldata a circolazione a 100 °C assicura un ambiente di stampaggio stabile per una saldatura eccellente degli strati sull’asse Z, che si traduce in pezzi estremamente resistenti con una finitura delle superfici di qualità superiore. Con METHOD X MakerBot, gli ingegneri possono progettare, testare e produrre modelli e parti finali personalizzate con un ABS durevole e di livello produttivo per le loro esigenze di fabbricazione.

Altra novità è la disponibilità del materiale SR-30 di Stratasys per una rimozione semplice e veloce dei supporti. METHOD X è l’unica stampante 3D nella sua fascia di prezzo che utilizza SR-30, consentendo una libertà di progettazione illimitata e la possibilità di stampare geometrie senza restrizioni, come pezzi con grandi sporgenze, cavità e parti con rivestimenti. La combinazione di SR-30 e ABS MakerBot è stata concepita per una finitura delle superfici e una precisione di stampa eccezionali.

“Con il lancio della prima METHOD abbiamo abbattuto le barriere prezzo-prestazioni offrendo una stampante 3D progettata per colmare il gap tecnologico tra stampanti 3D industriali e desktop. In questo modo, i professionisti hanno avuto accesso per la prima volta a un sistema di stampa 3D di livello industriale. Da allora, abbiamo consegnato centinaia di stampanti e ricevuto feedback positivi dai nostri clienti rispetto alla precisione e all’affidabilità della macchina”, ha dichiarato Nadav Goshen, CEO di MakerBot. ” METHOD X rappresenta un ulteriore passo in avanti nella rivoluzione del manifatturiero. Creata per applicazioni di ingegneria che richiedono l’impiego di ABS non modificato per la produzione di parti dimensionalmente accurate e senza restrizioni geometriche, offre una stampa 3D di livello industriale in una nuova fascia di prezzo, senza compromettere le proprietà dei materiali ABS e l’automazione”.

Progettata come sistema di stampa 3D automatizzato che non richiede regolazioni, METHOD X è dotata di caratteristiche di tipo industriale, come ad esempio i vassoi con sigillatura a secco, i doppi estrusori, i supporti solubili e una struttura metallica ultra rigida. Le tecnologie industriali e di automazione di METHOD X creano un ambiente di stampa controllato per consentire ai professionisti di progettare, testare e replicare più velocemente. Il nucleo termico allungato degli estrusori è fino al 50% più lungo di una terminazione standard per consentire un’estrusione più rapida, con una velocità di stampa fino a due volte superiore rispetto alle stampanti 3D desktop.[2]

Queste tecnologie chiave, unitamente a ABS MakerBot per METHOD, sono state progettate per consentire agli ingegneri di ottenere pezzi dimensionalmente accurati a un costo significativamente inferiore rispetto ai processi di fabbricazione tradizionali. È così possibile ottenere pezzi replicabili e omogenei come maschere, fissaggi ed effettori con una precisione dimensionale misurabile pari a ± 0,2 mm (± 0.007 pollici).[3]

METHOD X può essere utilizzata con le linee di materiali di precisione e speciali di MakerBot, tra cui MakerBot PLA, MakerBot TOUGH, MakerBot PETG, MakerBot PVA, MakerBot ABS e SR-30, oltre ad altri a venire.

Le funzioni automatizzate e avanzate di METHOD X di MakerBot offrono agli utenti un flusso di lavoro ininterrotto a supporto di processi di progettazione e produzione ottimizzati. MakerBot METHOD X è una delle stampanti 3D più intelligenti del mercato, con 21 sensori integrati che aiutano gli utenti a monitorare, migliorare e stampare i loro progetti, tra cui chip RFID, rilevamento della temperatura, controllo dell’umidità, rilevamento dei materiali, ecc. Tramite Solidworks, Autodesk Fusion 360 e plug-in Inventor, la piattaforma METHOD assicura un flusso di lavoro dal disegno in CAD al pezzo realizzato senza soluzione di continuità e supporta più di 30 tipi di file CAD, consentendo agli utenti di convertire più rapidamente i file CAD in pezzi stampati.

MakerBot ha testato la piattaforma METHOD per oltre 300.000 ore verificando l’affidabilità del sistema, il sottosistema e la qualità di stampa.[4]

La distribuzione di METHOD X è prevista a partire dalla fine di agosto 2019. Per ulteriori informazioni su MakerBot METHOD X, visita il sito www.makerbot.com/METHOD.

Informazioni su MakerBot

MakerBot, controllata di Stratasys Ltd. (Nasdaq: SSYS), è leader globale nel settore della stampa 3D. L’azienda contribuisce a creare gli innovatori di oggi e le imprese e gli istituti formativi del futuro. Fondata nel 2009 a Brooklyn (NY), MakerBot punta a ridefinire gli standard della stampa 3D in termini di affidabilità, accessibilità, precisione e facilità d’uso. Grazie a questo impegno, MakerBot possiede uno dei più grandi impianti del settore e gestisce anche Thingiverse, la più ampia community di stampa 3D del mondo.

Siamo convinti che in ognuno di noi si nasconda un innovatore, per questo creiamo risorse di stampa 3D capaci di trasformare le tue idee in realtà. Scopri l’innovazione con la stampa 3D MakerBot.

Per ulteriori informazioni su MakerBot, visita il sito makerbot.com.

Note su dichiarazioni previsionali

Le affermazioni contenute in questo comunicato stampa in merito alle opinioni di Stratasys e/o MakerBot sui vantaggi che i consumatori otterranno dalla stampante 3D MakerBot METHOD e dalle sue caratteristiche, come pure le previsioni di Stratasys e MakerBot rispetto ai tempi di distribuzione della MakerBot METHOD, sono dichiarazioni previsionali che rispecchiano le attuali aspettative e credenze del fabbricante. Tali affermazioni sono basate sulle informazioni al momento disponibili che, per loro stessa natura, sono soggette a variazioni rapide e talvolta impreviste. A causa dei rischi e delle incertezze associate alle attività di Stratasys e MakerBot, i risultati reali potrebbero differire da quelli anticipati o espressi in tali dichiarazioni previsionali. A carattere esemplificativo e non limitativo, tra i rischi e le incertezze si includono: il rischio che i consumatori percepiscano i vantaggi della stampante 3D MakerBot METHOD X e delle sue caratteristiche in modo diverso rispetto a Stratasys e MakerBot, il rischio che difficoltà tecniche impreviste ritardino la distribuzione della MakerBot METHOD X, come pure gli altri fattori di cui al paragrafo “Fattori di rischio” del rapporto annuale più recente di Stratasys su modello 20-F, presentato presso la Securities and Exchange Commission (SEC) il 7 marzo 2019. Stratasys (o MakerBot) non si assume obbligo alcuno (ed esplicitamente declina qualsiasi obbligo) di aggiornamento o modifica delle proprie dichiarazioni previsionali, a seguito di nuove informazioni, eventi futuri o qualsiasi altra circostanza, fatto salvo quanto altrimenti prescritto dalle norme e dai regolamenti della SEC.

[1] Sulla base di test interni realizzati su campioni in ABS stampati a iniezione con METHOD X a confronto con l’ABS di una stampante 3D desktop del concorrente principale. I test di resistenza alla trazione sono stati eseguiti in conformità alla norma ASTM D638 e il test HDT B in conformità alla norma ASTM D648.

[2] Rispetto alle stampanti 3D desktop più diffuse utilizzando le stesse impostazioni di altezza di strato e densità di riempimento. Il vantaggio in termini di velocità dipende dalla geometria dell’oggetto e dal materiale.

[3] 0,2 mm o ± 0,002 mm per mm di corsa (a seconda di quale sia maggiore). Sulla base di test interni di geometrie selezionate.

[4] Totale di ore di test combinati di METHOD e METHOD X (test completi del sistema e del sottosistema) che si prevede di portare a termine in concomitanza con il lancio di METHOD X.

-

MakerBot annuncia il lancio di METHOD X, una workstation di produzione progettata per sfidare la fabbricazione tradizionale attraverso l'impiego di materiale ABS

MakerBot annuncia il lancio di METHOD X, una workstation di produzione progettata per sfidare la fabbricazione tradizionale attraverso l'impiego di materiale ABS

Click here to download 300dpi images -

METHOD X rende ancora più accessibile la stampa 3D con materiale ABS, con una camera di stampa a 100 °C e supporti SR-30 progettati per parti finali e strumenti di fabbricazione

METHOD X rende ancora più accessibile la stampa 3D con materiale ABS, con una camera di stampa a 100 °C e supporti SR-30 progettati per parti finali e strumenti di fabbricazione

Click here to download 300dpi images -

La tecnologia METHOD X di Stratasys assicura accuratezza dimensionale, precisione e affidabilità con costi minori rispetto alla stampa 3D industriale

La tecnologia METHOD X di Stratasys assicura accuratezza dimensionale, precisione e affidabilità con costi minori rispetto alla stampa 3D industriale

Click here to download 300dpi images

MakerBot lanza la METHOD X para llevar la impresión 3D en auténtico material ABS al entorno de la manufactura

METHOD X desarrolla la impresión 3D accesible con auténtico material ABS, una cámara de impresión a 100 °C y material de soporte SR-30 diseñado para piezas de uso final y herramientas de manufactura.

Apoyado por Stratasys, la impresora METHOD X, ofrece exactitud dimensional, precisión y fiabilidad a un precio mucho menor que el de la impresión 3D industrial

BROOKLYN, Nueva York – 12 de agosto de 2019: MakerBot, empresa líder global en impresión 3D, anuncia el lanzamiento de METHOD X, una estación de trabajo industrial diseñada para desafiar a la manufactura tradicional con auténtico material ABS (acrilonitrilo butadieno estireno), una cámara a 100 °C y material de soporte SR-30 soluble de Stratasys para ofrecer una precisión y exactitud dimensional excepcionales para piezas complejas y resistentes. La METHOD X imprime en ABS auténtico que puede resistir temperaturas hasta 15 °C más altas, es un 26 % más rígido y hasta un 12 % más resistente que las formulaciones ABS modificadas que utilizan las impresoras 3D de escritorio de la competencia.[1] Las piezas de ABS auténtico impresas en la METHOD X no experimentan las deformaciones que se producen normalmente cuando se imprime en ABS modificado utilizando plataformas de escritorio sin cámaras calentadas.

Los fabricantes de impresoras 3D de escritorio intentan evitar la deformación de las piezas, causada por la alta tasa de contracción del material, utilizando una placa de impresión calentada junto con formulaciones ABS modificadas que son más fáciles de imprimir, pero ponen en riesgo las propiedades térmicas y mecánicas. El material de precisión ABS de MakerBot tiene una temperatura de deflexión térmica hasta 15 °C más alta que la de los materiales ABS de la competencia, que están modificados para poder imprimir en ellos sin una cámara calentada. La cámara calentada circulante a 100 °C de la METHOD X reduce considerablemente la deformación de la pieza al tiempo que aumenta su durabilidad y mejora el acabado superficial.

La MakerBot METHOD X combina la experiencia en el sector y las tecnologías de Stratasys® (Nasdaq: SSYS), empresa líder mundial en impresión 3D industrial, con la accesibilidad y facilidad de uso de MakerBot para ofrecer a los profesionales una impresora 3D industrial a un precio revolucionario.

El material ABS MakerBot para METHOD tiene unas excelentes propiedades térmicas y mecánicas, parecidas a las de los materiales ABS que se utilizan en aplicaciones de moldeado por inyección. Esto lo convierte en la opción perfecta para una amplia gama de aplicaciones entre las que se incluyen la producción de piezas finales, herramientas de manufactura y prototipos funcionales. La cámara calentada circulante a 100 °C proporciona un entorno de impresión estable para una excelente unión de las capas en el eje Z, lo que da como resultado piezas muy resistentes con un excelente acabado superficial. Con la MakerBot METHOD X, los ingenieros pueden diseñar, probar y producir modelos y piezas finales personalizadas con ABS duradero de nivel de producción para satisfacer sus necesidades de fabricación.

Otra novedad es la posibilidad de utilizar el material de soporte Stratasys SR-30, que se elimina de manera rápida y sencilla. La METHOD X es la única impresora 3D de su categoría de precios que utiliza el material SR-30. Este soporte ofrece una libertad de diseño ilimitada y la posibilidad de imprimir geometrías sin restricciones como, por ejemplo, salientes de gran tamaño, cavidades y piezas con capas exteriores. La combinación de SR-30 y ABS MakerBot se ha diseñado para ofrecer una precisión de impresión y un acabado superficial sobresalientes.

“Cuando lanzamos METHOD, rompimos la barrera precio-rendimiento al ofrecer una impresora 3D diseñada para acortar la brecha tecnológica entre las impresoras 3D industriales y las de escritorio. De esta forma, los profesionales pudieron acceder por primera vez a la impresión 3D industrial. Desde entonces, hemos distribuido centenares de impresoras y recibido comentarios positivos de nuestros clientes sobre la precisión y fiabilidad de la máquina”, comenta Nadav Goshen, CEO, MakerBot. “Con la METHOD X, damos un paso más para revolucionar el sector de la fabricación. La impresora METHOD X se ha creado para ingenieros que necesitan material ABS auténtico para realizar piezas listas para producción que sean dimensionalmente precisas y no tengan restricciones geométricas. La METHOD X ofrece impresión 3D de nivel industrial dentro de una nueva categoría de precios sin renunciar a la automatización y las propiedades del material ABS”.

La METHOD X, que se ha diseñado como sistema de impresión 3D industrial automatizado y sin necesidad de ajustes, incluye características industriales como, por ejemplo, bandejas de material con sellado en seco, extrusores de doble rendimiento, soportes solubles y una estructura metálica ultrarrígida. Las tecnologías industriales y de automatización de la METHOD X crean un entorno de impresión controlado para que los profesionales puedan diseñar, probar y repetir más rápidamente. El núcleo térmico alargado de los extrusores de rendimiento es un 50 % más largo que un extremo caliente estándar, lo que hace posible una extrusión más rápida y velocidades de impresión que hasta duplican las de las impresoras 3D de escritorio.[2]

Estas tecnologías clave, combinadas con el material ABS MakerBot para METHOD, se han diseñado para ayudar a los ingenieros a conseguir piezas de clase de producción dimensionalmente precisas a un coste considerablemente menor que el de los procesos de fabricación tradicionales. Los ingenieros pueden imprimir piezas uniformes y repetibles, como jigs, fixtures y end-effectors, con una precisión dimensional medible de ± 0,2 mm (± 0,007 pulgadas).[3]

La METHOD X puede utilizarse con las líneas de materiales de precisión y especialidades de MakerBot, que incluyen MakerBot PLA, MakerBot TOUGH, MakerBot PETG, MakerBot PVA, MakerBot ABS y SR-30, además de otros que se incorporarán en el futuro.

Las funciones automatizadas y avanzadas de la MakerBot METHOD X ofrecen a los usuarios un flujo de trabajo perfectamente integrado para ayudarles a optimizar sus procesos de diseño y producción. La MakerBot METHOD X es una de las impresoras 3D más inteligentes del mercado con 21 sensores incorporados que ayudan a los usuarios a controlar, mejorar e imprimir sus proyectos. Estos sensores incluyen chips RFID y sensores para detección de temperatura, control de la humedad, detección de material, etc. La plataforma METHOD ofrece un flujo de trabajo integrado del diseño CAD a la pieza con Solidworks, Autodesk Fusion 360 y complementos Inventor. Además, es compatible con más de 30 tipos de archivos CAD, lo que agiliza la conversión de los archivos CAD de los usuarios en piezas.

MakerBot ha probado la plataforma METHOD durante más de 300,000 horas para comprobar la fiabilidad del sistema, el subsistema y la calidad de impresión.[4]

Se prevé iniciar la distribución de la METHOD X a principios de septiembre de 2019. Para obtener más información sobre la MakerBot METHOD X, visite www.makerbot.com/3d-printers/method/

[1] Datos basados en pruebas internas de muestras moldeadas por inyección de ABS METHOD X en comparación con muestras ABS realizadas en una impresora 3D de escritorio de un competidor importante. La prueba de resistencia a la tracción se realizó de conformidad con el método ASTM D638 y la prueba HDT B según el método ASTM D648.

[2] Comparado con conocidas impresoras 3D de escritorio cuando se usa la misma configuración de altura de capa y de densidad de relleno. La ventaja de velocidad depende de la geometría del objeto y del material.

[3] 0,2 mm o ± 0,002 mm por mm de recorrido (el valor que sea mayor). Datos basados en pruebas internas de geometrías seleccionadas.

[4] Total de horas de pruebas combinadas de METHOD y METHOD X (pruebas de sistema completo y subsistema) que se prevé completar en relación con el lanzamiento de METHOD X.

-

MakerBot lanza METHODX, una estación de trabajo industrial diseñada para desafiar a la manufactura tradicional

MakerBot lanza METHODX, una estación de trabajo industrial diseñada para desafiar a la manufactura tradicional

Click here to download 300dpi images -

METHODX desarrolla la impresión 3D accesible con auténtico material ABS, una cámara de impresión a 100 °C y material de soporte SR-30 diseñado para piezas de uso final y herramientas de manufactura

METHODX desarrolla la impresión 3D accesible con auténtico material ABS, una cámara de impresión a 100 °C y material de soporte SR-30 diseñado para piezas de uso final y herramientas de manufactura

Click here to download 300dpi images -

Apoyado por Stratasys, METHOD X, ofrece exactitud dimensional, precisión y fiabilidad a un precio mucho menor que el de la impresión 3D industrial

Apoyado por Stratasys, METHOD X, ofrece exactitud dimensional, precisión y fiabilidad a un precio mucho menor que el de la impresión 3D industrial

Click here to download 300dpi images