- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

MakerBot METHOD X™ 3D printer enables CALLUM to rapidly progress from prototyping to production parts with engineering-grade materials

Watch the video here- https://youtu.be/JZ_u3XuzDYQ

Design and engineering business CALLUM can swiftly produce low volume, bespoke production parts in-house for its limited-edition Aston Martin CALLUM Vanquish 25, thanks to the capabilities of the MakerBot METHOD X.

Two decades after it was first penned, the Aston Martin Vanquish’s revered designer, Ian Callum CBE, has retold the model for today’s GT driver, combining performance with usability. Utilising advances in materials and technologies, including additive manufacturing, over 350 design and engineering updates have been made to create this contemporary edition, the Aston Martin CALLUM Vanquish 25.

While the iconic lines remain, the Vanquish has been refined to create a more purposeful look and give it more power from its 5.9-litre V12 engine. It sits lower and wider, with revised suspension setup for a sharper ride, while also benefiting from the latest technologies, such as 3D printed brake ducts that feed cool air to the new carbon ceramic brakes, which bring stopping power right up to date.

Throughout the design and development process of the Aston Martin CALLUM Vanquish 25, CALLUM’s design and engineering teams have been using the MakerBot METHOD X™ 3D printer to promptly produce functional prototypes for proof of concept and stringent testing. But with the materials and finish capabilities of the METHOD X, the team is able to go one step further and create production parts in-house, something that it wasn’t capable of achieving previously.

CALLUM is using METHOD X to produce the vehicle’s brake ducts, the screen mounting devices and switch gear mounting brackets, and an intricate mounting mechanism that houses a removeable Bremont watch in the dashboard.

“Additive manufacturing has come a long way in the past ten, even five, years. The resolution of such machines is much better, allowing us to create intricate products with a high standard of finish that wouldn’t have been possible before,” explains Adam Donfrancesco, engineering director at CALLUM. “Traditionally, these parts would have been machined from billet aluminium, or created via injection moulding. These methods are expensive, time-intensive and often reliant on third-party suppliers. You may be waiting some time for a small, low volume part to be produced and when it arrives it doesn’t meet our exacting requirements – when you’re working on such a prestige vehicle as an Aston Martin, and at the level of refinement we are, everything has to be absolutely precise.”

Engineering-grade materials

“There is a high level of complexity with these parts,” continues Donfrancesco. “For example, the brake ducts need to integrate with the bumper and pick up the wheel arch lining. It’s quite an iterative process to get that right. Developing a solution with the METHOD X meant that at low cost we could experiment until we were ready to create final production parts. Then, it was a seamless process to utilise the appropriate materials, upgrading to Nylon 12 Carbon Fiber, for the final production parts fitted to the vehicle.”

The ability to produce parts from engineering-grade material is key for CALLUM. “Due to its strength, stiffness and heat resistance, Nylon 12 Carbon Fiber is an ideal lightweight solution for parts such as brake ducts. At the front end of the car you have impact considerations, and these materials enable us to meet the stringent requirements of these environments. The ability to produce parts in such strong materials is one of the most impressive attributes of the METHOD X desktop machine. For its size, it really is remarkable. The technology and capabilities of the larger, more costly systems has trickled down into the more accessible and affordable desktop machines, and that’s something that’s been hugely beneficial to CALLUM.”

Time is of the essence

CALLUM has partnered with luxury British watch manufacturer Bremont to feature a removeable mechanical pocket watch, a highlight feature that sits centrally in the dashboard of the Vanquish 25. The team wanted to make this timepiece removeable, so the vehicle owner can wear it when not using the vehicle. Again, the METHOD X proved to be the perfect solution for developing this clock mounting mechanism.

“A lot of development was required for the clock housing,” explains Donfrancesco. “We needed to create something that worked ergonomically; many iterations were developed on the METHOD X and validated in the vehicle, which we were able to progress quickly. We needed to ensure that when you’re sat in the driver’s seat that it was easy to remove – that it wasn’t uncomfortable or forced your wrist into an unusual action to remove or insert the clock. There is also a high degree of tactility to consider, too.”

The METHOD X allowed the team to experiment with this mechanism and also introduce customization cost-effectively, developing a solution that incorporates the ‘C’ from the CALLUM brand.

“One significant benefit of the METHOD X is the way that the machine builds up the material when producing complex parts,” says Donfrancesco. “It has integrated PVA support material that can be dissolved. The beauty of this being that we can create more intricate parts and traditionally unsupported components, like the clock mounting mechanism. Rather than having to print extra material and then go through the difficult, time consuming and often messy process of removing this, the METHOD X automatically creates the support material that can be dissolved. This is a huge benefit for us that wouldn’t have been possible before.”

Increased efficiencies open up new levels of flexibility

The dimensional accuracy offered by the METHOD X was critical in CALLUM being able to achieve the mounting devices used to position and secure the infotainment screen in the dash. Conventionally, these intricate, low volume requirements would have required aluminium injection moulding, but CALLUM was able to save costs and time with the METHOD X.

“The METHOD X provides the level of accuracy needed to create the screen mounting devices, which also includes features for switches,” explains Donfrancesco. “Instead of the time and cost of developing tooling, we were able to create these intricate parts ourselves.

“Overall, our costs for both the development cycle and the production of parts have been drastically reduced. When prototyping, the cost of the filament used in the machine is so low that you can afford to make numerous iterations to perfect the solution. Then, it’s very simple and cost-effective to move to engineering-grade materials. With the filament and usage costs so low, it feels like it’s ‘free’ to try these different things,” he adds.

For a small design and engineering firm, the flexibility such a machine as the METHOD X 3D printer offers is incredibly beneficial for CALLUM. Donfrancesco adds: “There are no worries about lead times. You’re free to control your own destiny in terms of parts supply, which makes our business more efficient. For example, with small intricate parts like clips, it’s a god send. It would take significant levels of tooling, time and investment to recreate what we’re now easily able to achieve on the METHOD X.”

Industrial-grade additive manufacturing more accessible

Having this in-house design and production capability is something that has opened new possibilities for the CALLUM team. “With our engineering team up and running on the system, they’ve been keen to try different things, to push ourselves, think outside of the box and really exploit new possibilities within design and production,” adds Donfrancesco. “Our METHOD X isn’t on the workshop floor, it’s based in our office so our design and engineering teams have easy access to experiment with industrial-grade capabilities. The user interface on the METHOD X is exceptionally good and intuitive too. I think we’re still just scratching the surface of what we can achieve with this machine and it’s an extremely exciting prospect to have this as part of our offering and toolkit as we approach future projects.”

Donfrancesco is a supporter of the benefits that additive manufacturing can bring to businesses of all sizes: “Whatever the level of your business, I’d encourage investment in additive manufacturing. Industrial-grade capabilities are now much more accessible to businesses of all sizes – the METHOD X is a prime example of that. Once you dip your toe in the water and understand how it works, you discover all these new possibilities – you get out what you put in,” he concludes.

-

Design and engineering business CALLUM can swiftly produce low volume, bespoke production parts in-house for its limited-edition Aston Martin CALLUM Vanquish 25, thanks to the capabilities of the MakerBot METHOD X.

Design and engineering business CALLUM can swiftly produce low volume, bespoke production parts in-house for its limited-edition Aston Martin CALLUM Vanquish 25, thanks to the capabilities of the MakerBot METHOD X.

Click here to download 300dpi images -

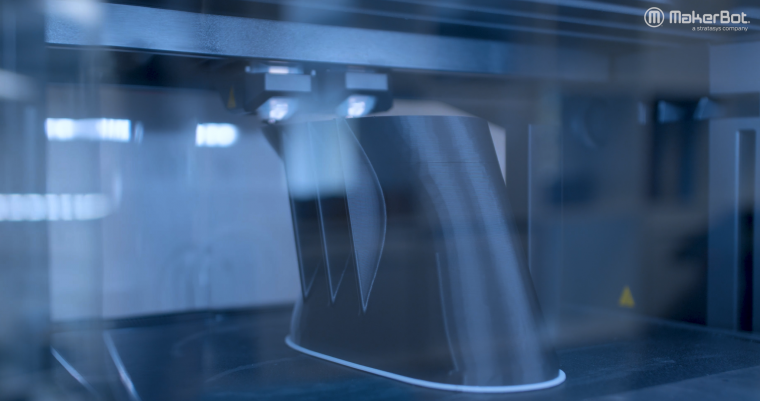

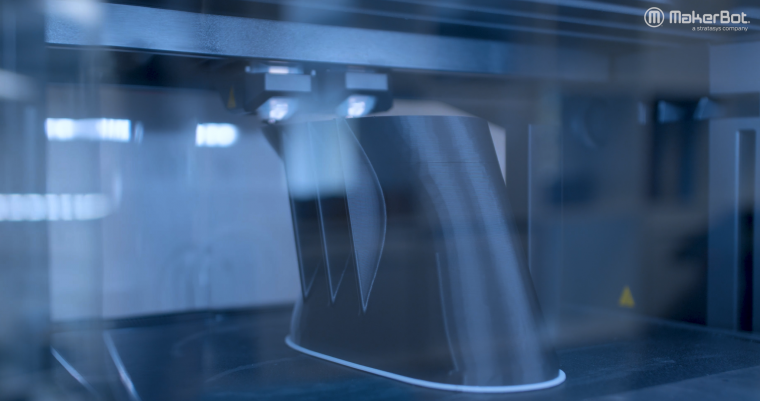

CALLUM’s design and engineering teams have been using the MakerBot METHOD X™ 3D printer to promptly produce functional prototypes for proof of concept and stringent testing.

CALLUM’s design and engineering teams have been using the MakerBot METHOD X™ 3D printer to promptly produce functional prototypes for proof of concept and stringent testing.

Click here to download 300dpi images -

Having the MakerBot METHOD X™ in-house has opened new possibilities for design and production capability for the CALLUM team

Having the MakerBot METHOD X™ in-house has opened new possibilities for design and production capability for the CALLUM team

Click here to download 300dpi images

MakerBot METHOD X™ 3D-Drucker ermöglicht CALLUM den schnellen Übergang vom Prototyping zu Produktionsteilen mit technischen Materialien

Sehen Sie sich das Video hier an – https://youtu.be/JZ_u3XuzDYQ

Das Design- und Entwicklungsunternehmen CALLUM kann dank der Fähigkeiten des MakerBot METHOD X schnell und in kleinen Stückzahlen maßgeschneiderte Produktionsteile für den limitierten Aston Martin CALLUM Vanquish 25 herstellen.

Zwei Jahrzehnte, nachdem der Aston Martin Vanquish zum ersten Mal vorgestellt wurde, hat der bekannte Designer Ian Callum CBE das Modell für den modernen GT-Fahrer neu aufgelegt und dabei Leistung mit Benutzerfreundlichkeit kombiniert. Unter Verwendung modernster Materialien und Technologien, einschließlich der additiven Fertigung, wurden über 350 Design- und Technik-Updates vorgenommen, um diese zeitgemäße Edition, den Aston Martin CALLUM Vanquish 25, zu schaffen.

Während die charakteristischen Merkmale beibehalten wurden, wurde der Vanquish verfeinert, um ihm einen zielgerichteteren Look zu verleihen und die Leistung seines 5,9-Liter-V12-Motors zu steigern. Der Vanquish ist niedriger und breiter, die überarbeitete Aufhängung sorgt für ein schärferes Fahrverhalten, während er gleichzeitig von den neuesten Technologien profitiert, wie z. B. 3D-gedruckten Bremskanälen, die kühle Luft zu den neuen Karbon-Keramik-Bremsen leiten, welche die Bremsleistung auf den neuesten Stand bringen.

Während des gesamten Design- und Entwicklungsprozesses des Aston Martin CALLUM Vanquish 25 haben die Design- und Ingenieurteams von CALLUM den MakerBot METHOD X™ 3D-Drucker eingesetzt, um zeitnah funktionale Prototypen für den Nachweis des Konzepts und umfangreiche Tests herzustellen. Aber mit den Material- und Oberflächenfähigkeiten des METHOD X kann das Team noch einen Schritt weiter gehen und Produktionsteile im eigenen Haus herstellen, etwas, das vorher nicht möglich war.

CALLUM nutzt die METHOD X, um die Bremskanäle des Fahrzeugs, die Halterungen für die Bildschirme und die Schaltanlagen sowie einen komplizierten Befestigungsmechanismus für eine herausnehmbare Bremont-Uhr im Armaturenbrett herzustellen.

“Die additive Fertigung hat in den letzten zehn, wenn nicht sogar fünf Jahren einen großen Fortschritt gemacht. Die Auflösung dieser Maschinen ist viel besser, so dass wir komplizierte Produkte mit einem hohen Verarbeitungsstandard herstellen können, der früher nicht möglich gewesen wäre”, erklärt Adam Donfrancesco, technischer Leiter bei CALLUM. “Traditionell wurden diese Teile aus Aluminiumblöcken gefräst oder im Spritzgussverfahren hergestellt. Diese Methoden sind teuer, zeitaufwändig und oft von Drittanbietern abhängig. Es kann vorkommen, dass man einige Zeit auf ein kleines, in geringer Stückzahl gefertigtes Teil wartet, das dann doch nicht unseren hohen Anforderungen entspricht – – wenn man an einem so prestigeträchtigen Fahrzeug wie einem Aston Martin arbeitet, und das auf einem so hohen Qualitätsniveau, wie wir es haben, muss alles absolut präzise sein.”

Hochwertige Materialien

“Diese Teile sind sehr komplex”, fährt Donfrancesco fort. “Zum Beispiel müssen die Bremskanäle in den Stoßfänger integriert werden und die Radhausverkleidung aufnehmen. Es ist ein ziemlich iterativer Prozess, dies richtig hinzubekommen. Die Entwicklung einer Lösung mit dem METHOD X konnten wir kostengünstig experimentieren, um die endgültigen Teile für die Produktion herzustellen. Anschließend war die Verwendung der entsprechenden Materialien – bis hin zu Nylon 12-Kohlefaser – für die endgültigen Produktionsteile, die in das Fahrzeug eingebaut werden, ein nahtloser Prozess.

Für CALLUM ist es von entscheidender Bedeutung, dass die Teile aus hochwertigem Material hergestellt werden können. “Aufgrund seiner Festigkeit, Steifigkeit und Hitzebeständigkeit ist Nylon 12 Carbon Fiber eine ideale Leichtbaulösung für Teile wie Bremskanäle. Im vorderen Bereich des Fahrzeugs müssen Aufprallschutzmaßnahmen berücksichtigt werden – diese Materialien ermöglichen uns, die strengen Vorschriften für diese Bereiche zu erfüllen. Die Fähigkeit, Teile aus solch starken Materialien herzustellen, ist eine der beeindruckendsten Eigenschaften des METHOD X Desktop-Druckers. In Anbetracht der Abmessungen ist das Gerät wirklich bemerkenswert. Die Technologie und die Fähigkeiten der größeren, teureren Systeme sind in die kostengünstigeren und erschwinglicheren Desktop-Maschinen eingeflossen – dies ist ein großer Vorteil für CALLUM.”

Zeit ist das A und O

CALLUM hat sich mit dem britischen Luxusuhrenhersteller Bremont zusammengetan, um eine herausnehmbare mechanische Taschenuhr zu entwickeln, die als Highlight zentral im Armaturenbrett des Vanquish 25 platziert ist. Das Team wollte diesen Zeitmesser als abnehmbares Element gestalten, damit der Fahrzeugbesitzer ihn tragen kann, wenn er das Fahrzeug nicht benutzt. Die METHOD X erwies sich auch für die Entwicklung dieses Uhrenbefestigungsmechanismus als die perfekte Lösung.

“Für das Gehäuse der Uhr war eine Menge Entwicklungsarbeit erforderlich”, erklärt Donfrancesco. “Wir mussten etwas schaffen, das ergonomisch funktioniert; viele Iterationen wurden auf der METHOD X entwickelt und im Fahrzeug validiert, so dass wir schnell Fortschritte machen konnten. Die Uhr musste sich vom Fahrersitz aus leicht herausnehmen lassen, sie durfte nicht unbequem sein oder das Handgelenk zu einer ungewöhnlichen Bewegung zwingen, um die Uhr herauszunehmen oder einzusetzen. Außerdem spielt auch die Taktilität eine große Rolle.

Die METHOD X ermöglichte dem Team das Experimentieren mit diesem Mechanismus und die kosteneffiziente Individualisierung, sodass eine Lösung entwickelt werden konnte, die das “C” der Marke CALLUM enthält.

“Ein wesentlicher Vorteil der METHOD X ist der Materialauftrag bei der Herstellung komplexer Teile”, sagt Donfrancesco. ” Die Maschine verfügt über ein integriertes PVA-Trägermaterial, das herausgelöst werden kann. Der Vorteil dabei ist, dass wir kompliziertere Teile und traditionell nicht herstellbare Komponenten, wie den Befestigungsmechanismus der Uhr, so herstellen können. Anstatt zusätzliches Material zu drucken und dann den schwierigen, zeitaufwändigen und oft komplizierten Prozess zur Entfernung dieses Materials zu durchlaufen, erzeugt die METHOD X automatisch ein auflösbares Stützmaterial. Das ist ein großer Vorteil für uns, der vorher nicht möglich gewesen wäre.

Gesteigerte Effizienz eröffnet neue Flexibilitätsebenen

Die von der METHOD X gebotene Maßgenauigkeit war ausschlaggebend für die Herstellung der Montagevorrichtungen, mit denen CALLUM den Infotainment-Bildschirm im Armaturenbrett positionieren und befestigen konnte. Konventionell hätte man für diese komplizierten Anforderungen mit geringen Stückzahlen Aluminiumspritzguss verwenden müssen, doch mit der METHOD X konnte CALLUM Kosten und Zeit sparen.

“Die METHOD X bietet das Maß an Genauigkeit, das für die Herstellung der Bildschirmhalterungen erforderlich ist, die auch Funktionen für Schalter enthalten”, erklärt Donfrancesco. “Anstatt Zeit und Kosten für die Entwicklung von Werkzeugen aufzubringen, konnten wir diese komplizierten Teile selbst herstellen.

“Insgesamt haben sich unsere Kosten sowohl für den Entwicklungszyklus als auch für die Produktion der Teile drastisch verringert. Beim Prototyping sind die Kosten für das verwendete Filament so niedrig, dass man es sich leisten kann, zahlreiche Iterationen durchzuführen, um die Lösung zu perfektionieren. Außerdem ist es sehr einfach und kosteneffizient, auf hochwertige Materialien umzusteigen. Da die Kosten für das Filament und den Verbrauch so niedrig sind, ist es quasi kostenlos, verschiedene Dinge auszuprobieren”, fügt er hinzu.

Für ein kleines Design- und Ingenieurbüro wie CALLUM ist die Flexibilität, die ein Gerät wie der 3D-Drucker METHOD X bietet, von großem Vorteil. Donfrancesco fügt hinzu: “Man muss sich keine Gedanken über Vorlaufzeiten machen. Man kann sein Schicksal in Bezug auf die Teileversorgung selbst in die Hand nehmen, was unser Geschäft effizienter macht. Bei kleinen, komplizierten Teilen wie Clips ist das zum Beispiel ein Geschenk des Himmels. Es wäre ein erheblicher Werkzeug-, Zeit- und Investitionsaufwand erforderlich, um das zu erreichen, was wir jetzt mit der METHOD X leicht erreichen können.

Additive Fertigung in Industriequalität wird leichter zugänglich

Die Möglichkeit, Design und Produktion im eigenen Haus durchzuführen, hat dem CALLUM-Team neue Möglichkeiten eröffnet. “Da unser Ingenieurteam nun mit dem System arbeiten kann, ist es sehr daran interessiert, neue Dinge auszuprobieren, uns selbst zu fordern, über den Tellerrand hinauszuschauen und wirklich neue Möglichkeiten in Design und Produktion zu nutzen”, fügt Donfrancesco hinzu. “Unser METHOD X steht nicht in der Werkstatt, sondern in unserem Büro, so dass unsere Design- und Ingenieurteams einfachen Zugang haben, um mit den Möglichkeiten der Industrie zu experimentieren. Auch die Benutzeroberfläche der METHOD X ist außergewöhnlich gut und intuitiv. Ich glaube, wir kratzen gerade erst an der Oberfläche dessen, was wir mit dieser Maschine erreichen können, und es ist eine äußerst spannende Aussicht, diese Maschine als Teil unseres Angebots und unserer Werkzeuge zu haben, wenn wir zukünftige Projekte angehen.”

Donfrancesco ist ein Befürworter der Vorteile, die die additive Fertigung für Unternehmen aller Größenordnungen mit sich bringen kann: “Unabhängig von der Größe Ihres Unternehmens würde ich Sie ermutigen, in die additive Fertigung zu investieren. Die Möglichkeiten der industriellen Fertigung sind jetzt für Unternehmen aller Größenordnungen viel leichter zugänglich – der METHOD X ist ein Paradebeispiel dafür. Wenn man erst einmal den Zeh ins Wasser taucht und versteht, wie es funktioniert, entdeckt man all diese neuen Möglichkeiten – man bekommt das heraus, was man investiert”, schließt er.

-

Das Design- und Konstruktionsunternehmen CALLUM kann dank der Fähigkeiten des MakerBot METHOD X schnell und in kleinen Stückzahlen maßgeschneiderte Teile für die limitierte Auflage des Aston Martin CALLUM Vanquish 25 herstellen.

Das Design- und Konstruktionsunternehmen CALLUM kann dank der Fähigkeiten des MakerBot METHOD X schnell und in kleinen Stückzahlen maßgeschneiderte Teile für die limitierte Auflage des Aston Martin CALLUM Vanquish 25 herstellen.

Click here to download 300dpi images -

Die Design- und Ingenieurteams von CALLUM haben den MakerBot METHOD X™ 3D-Drucker verwendet, um umgehend funktionale Prototypen für Konzeptnachweise und strenge Tests herzustellen.

Die Design- und Ingenieurteams von CALLUM haben den MakerBot METHOD X™ 3D-Drucker verwendet, um umgehend funktionale Prototypen für Konzeptnachweise und strenge Tests herzustellen.

Click here to download 300dpi images -

Der MakerBot METHOD X™ im Haus hat dem CALLUM-Team neue Möglichkeiten für Design und Produktion eröffnet

Der MakerBot METHOD X™ im Haus hat dem CALLUM-Team neue Möglichkeiten für Design und Produktion eröffnet

Click here to download 300dpi images