- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

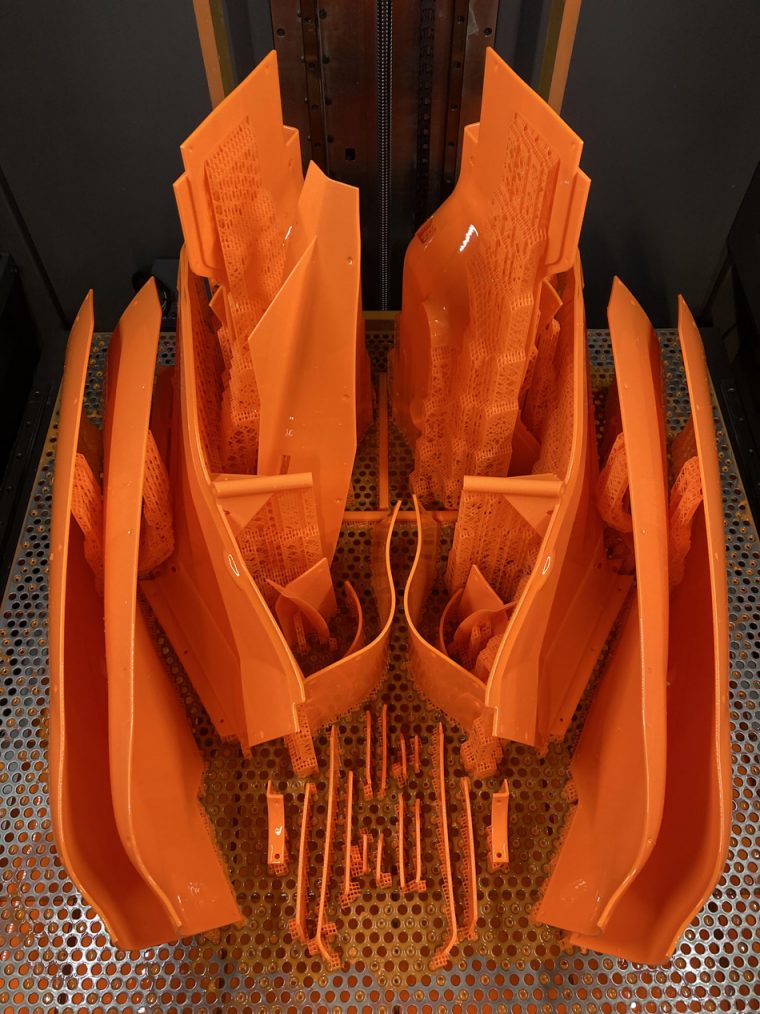

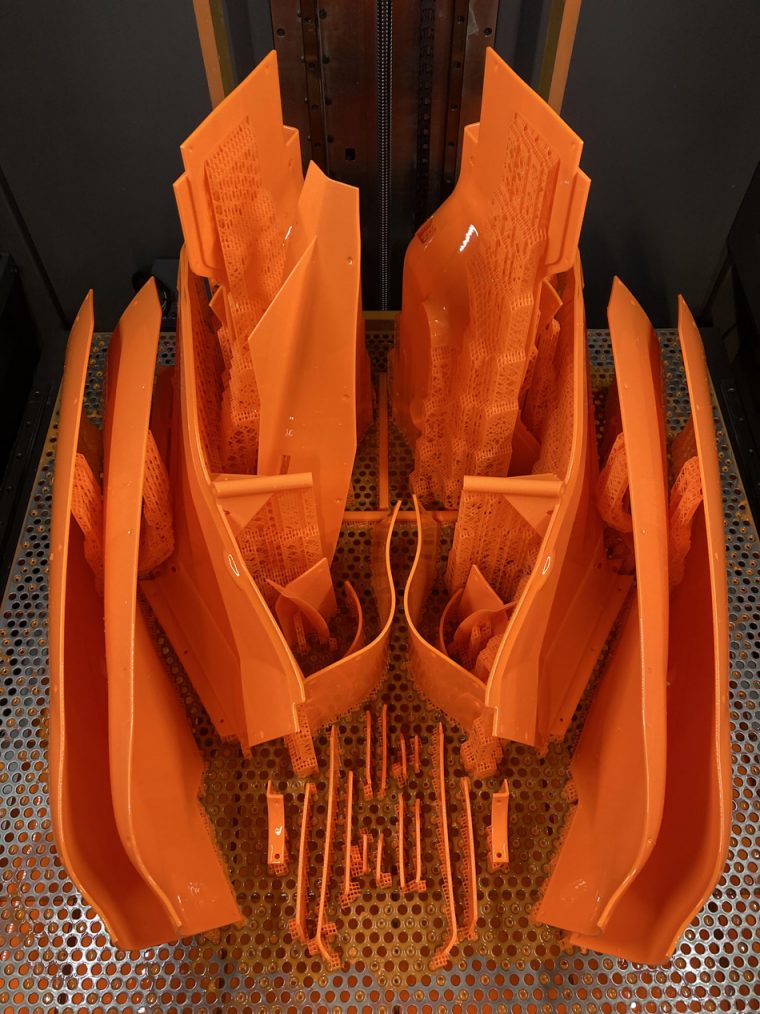

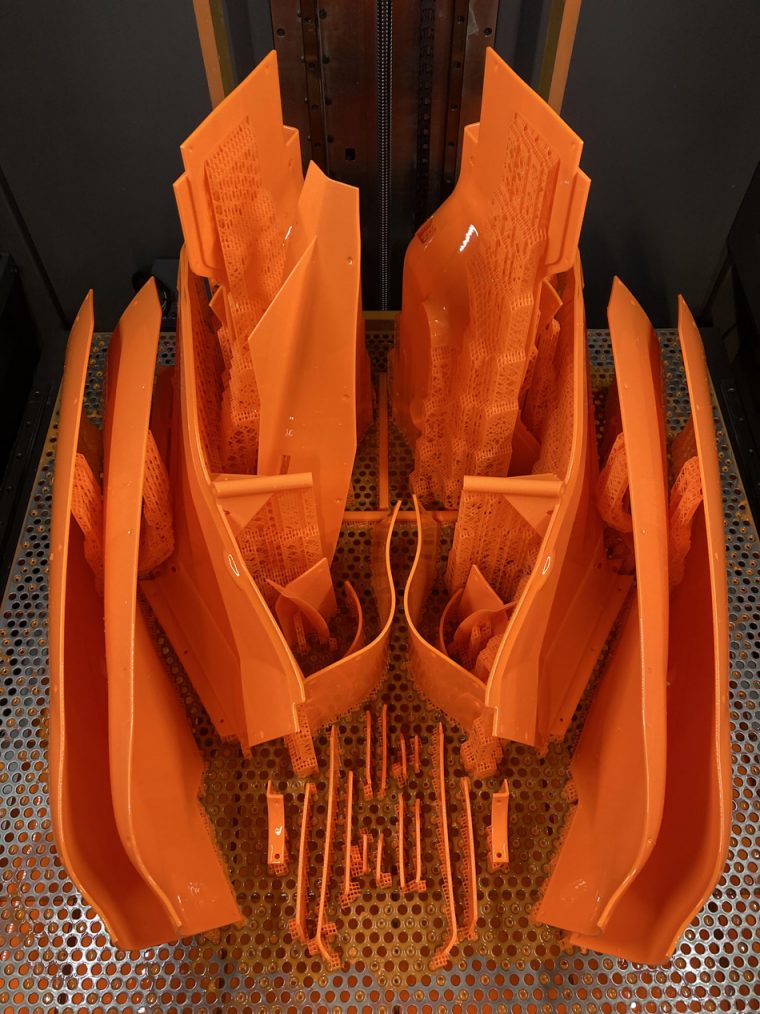

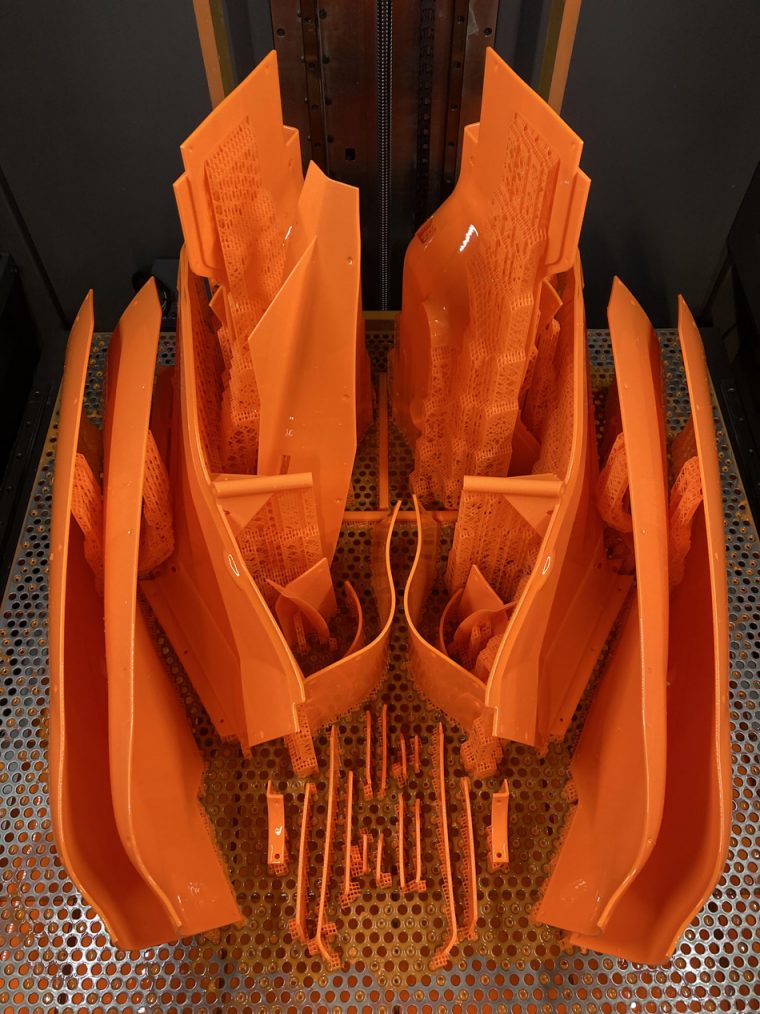

MCLAREN RACING 3D PRINTS 9,000 PARTS A YEAR WITH STRATASYS NEXT-GENERATION STEREOLITHOGRAPHY TECHNOLOGY

With F1 vehicle production times and budgets cut by the FIA in 2022, McLaren is leveraging a suite of Stratasys Neo800 3D printers to win the ‘race’ off-track

3D printing is cutting production times of some scale model parts to just three days, rapidly accelerating vehicle development

Supreme part accuracy in high-performance polymer materials improves wind-tunnel testing, enabling McLaren to optimize aerodynamics and shave vital seconds off the clock

Formula One powerhouse McLaren Racing is responding to tighter vehicle production time and budget limits from the FIA by 3D printing tens of thousands of parts with large next-generation Neo®800 stereolithography 3D printers from Stratasys.

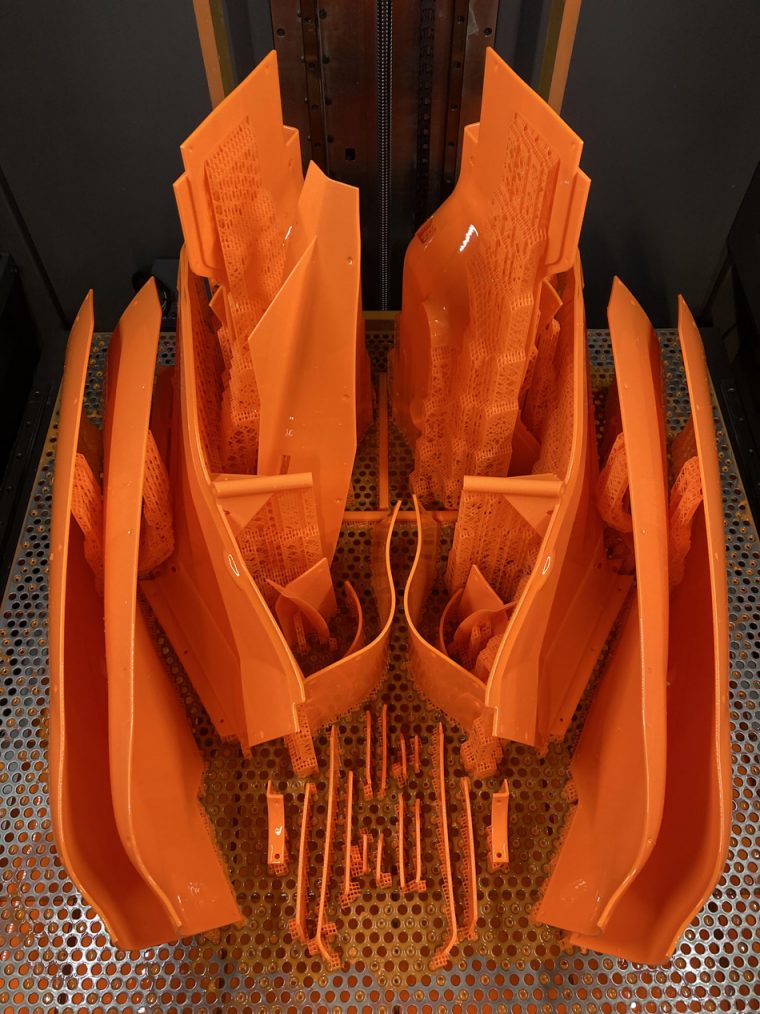

McLaren is winning the ‘race before the race’ by producing up to 9,000 parts per year across numerous front and rear wing programs, as well as large parts of the side bodywork and top-body. The race team reports big strides in optimizing vehicle aerodynamics during wind tunnel testing thanks to the supreme accuracy of the parts printed on its five Neo800 systems. Beyond the qualitative aspect, part production time has also been dramatically reduced, with the team now able to produce certain large parts like scale model top-bodies in as little as three days.

It’s also less expensive. With the sport facing uncertain times and no income coming in during Covid, the FIA decided to bring the budget cap down from $175 million to $145 million for its first year of operation in 2021, then down to $140 million for 2022 and $135 million in 2023.

Using the fleet of in-house printers enables McLaren to manufacture all aerodynamic parts at its base in Woking, UK, which saves costs on subcontractors and the associated quality assurance QA process. The team can also 3D print jigs and templates, and small molds that would have previously been machined from metal billets. Not only does the speed of the Neo800 stereolithography process save considerable time, it saves on costly metal material by not wasting large amounts of swarf removed from the subtractive machining process.

Advances in the wind tunnel make the difference

“Stereolithography technology and the materials have evolved – changing the way we use it”, explains Tim Chapman, Head of Additive Manufacturing at McLaren Racing. “We do not just manufacture prototypes anymore; we now produce many full-scale components and full-size tooling.”

One of the primary applications where McLaren sees the most value with its next-generation Neo800s is for wind tunnel testing. The team uses 60% scale models to optimize the aerodynamic package and find more downforce – which provides more aerodynamic grip – and balance the front and rear aerodynamic loads on the car.

“Wind tunnel testing is still the gold standard when assessing how every surface works together, either as an assembly or as a complete car,” explains Chapman. “Our Neo series of 3D printers have helped us to dramatically reduce the lead times of our aerodynamic wind tunnel components and projects.”

The team prints parts using the Somos® PerFORM Reflect resin material, which was specifically developed for wind tunnel models. It creates strong, stiff parts that take 30% less time to post process.

Chapman continues: “We find the high-definition components from our Neo machines require minimal hand finishing, which allows much faster throughput to the wind tunnel. In addition to speed, we can now produce wind tunnel parts with supreme accuracy, detail and surface finish, which has enabled our team to enhance testing and find innovative new ideas to improve performance. I cannot overstate how important these benefits are in Formula One, with super tight deadlines to deliver cars to the next race, and where the smallest design iteration can make all the difference between winning, losing or making up positions on the grid.”

The large bed size of the Stratasys Neo800 3D printers (800 x 800 x 600 mm) allows for either large single parts, or a multitude of much smaller ones. The process means intricate details are always preserved with industry-leading repeatability and reliability.

This is exemplified by McLaren, where around 50 or 60 air pressure housings are embedded within its race cars to enable air pressure readings across various surfaces. The small pressure tapping running through these components are highly intricate and detailed, and sit within the car throughout testing and races to allow engineers to continuously monitor and optimize aerodynamic performance.

Andy Langfeld, President EMEA, Stratasys says: “Transformative value in 3D printing comes from being able to quickly customize and tailor parts for specific applications. In this case, McLaren has been able to dramatically shorten product development time and control costs with next-gen stereolithography technology from Stratasys that is combined with world-class Somos materials and our deep racing expertise. It’s a great partnership between two world-class organizations.”

-

McLaren reports big strides in optimizing vehicle aerodynamics during wind tunnel testing thanks to the supreme accuracy of parts printed on its Neo800 stereolithography 3D printers

McLaren reports big strides in optimizing vehicle aerodynamics during wind tunnel testing thanks to the supreme accuracy of parts printed on its Neo800 stereolithography 3D printers

Click here to download 300dpi images -

Using Stratasys’ stereolithography 3D printing technology can help reduce lead times on aerodynamic wind tunnel components and projects, says McLaren

Using Stratasys’ stereolithography 3D printing technology can help reduce lead times on aerodynamic wind tunnel components and projects, says McLaren

Click here to download 300dpi images

MCLAREN RACING IMPRIME EN 3D 9 000 PIECES PAR AN AVEC LA TECHNOLOGIE DE STEREOLITHOGRAPHIE DE DERNIERE GENERATION DE STRATASYS

La FIA ayant réduit les délais et les budgets de production des véhicules de F1 en 2022, McLaren s’appuie sur une série d’imprimantes 3D Stratasys Neo800 pour gagner la « course » hors du circuit.

L’impression 3D diminue le temps de production de certains modèles réduits à seulement trois jours, ce qui accélère considérablement le développement de fabrication du véhicule.

L’excellente précision des pièces en matériaux polymères haute performance améliore les essais en soufflerie, ce qui permet à McLaren d’optimiser l’aérodynamique et de gagner des secondes essentielles

Le géant de la Formule 1 McLaren Racing réagit au resserrement des délais et des budgets de production des véhicules imposé par la FIA en fabriquant des dizaines de milliers de pièces à l’aide de grandes imprimantes 3D stéréolithographiques Stratasys Neo®800 de dernière génération.

McLaren gagne la « course avant la course » en produisant jusqu’à 9 000 pièces par an pour de nombreux programmes d’ailerons avant et arrière, ainsi que de grandes pièces de la carrosserie latérale et du haut de caisse. L’écurie constate de grands progrès dans l’optimisation de l’aérodynamisme des véhicules lors des essais en soufflerie grâce à l’excellente précision des pièces imprimées sur ses cinq systèmes Neo800. Au-delà de l’aspect qualitatif, les délais de production des pièces ont également chuté de façon spectaculaire, l’équipe étant désormais en mesure de fabriquer certaines pièces de grandes dimensions, comme les hauts de caisse de ses modèles réduits, en seulement trois jours.

Le processus est également moins coûteux. Alors que le secteur est en proie à l’incertitude et qu’aucun revenu n’a été perçu pendant la pandémie de Covid-19, la FIA a décidé de ramener le plafond budgétaire de 175 à 145 millions de dollars pour sa première année d’exploitation en 2021, puis à 140 et 135 millions de dollars pour 2022 et 2023, respectivement.

Grâce à son parc d’imprimantes interne, McLaren peut fabriquer toutes les pièces aérodynamiques sur sa base de Woking, au Royaume-Uni, et économiser ainsi les coûts de sous-traitance et le processus d’assurance qualité associé. L’écurie peut également imprimer en 3D des gabarits et des modèles, ainsi que de petits moules qui auraient auparavant été usinés à partir de billettes de métal. Le processus de stéréolithographie de la Neo800 permet non seulement de gagner un temps considérable, mais aussi d’économiser en matériaux métalliques coûteux, car il évite la production de grandes quantités de copeaux issus de l’usinage soustractif.

Les avancées en soufflerie font la différence

« La technologie de la stéréolithographie et les matériaux ayant évolué, nous avons changé notre façon dont nous les utilisons », explique Tim Chapman, responsable de la fabrication additive chez McLaren Racing. « Nous ne nous contentons plus de fabriquer des prototypes ; nous produisons désormais de nombreux composants à grande échelle et des outils à taille réelle. »

L’une des principales applications pour lesquelles McLaren estime que ses Neo800 de nouvelle génération sont les plus utiles est l’essai en soufflerie. L’écurie utilise des modèles réduits à 60 % pour optimiser l’ensemble aérodynamique et augmenter la déportance (et donc l’adhérence), et équilibrer les charges aérodynamiques avant et arrière de la voiture.

« Les essais en soufflerie restent essentiels pour évaluer le comportement de chaque surface, qu’il s’agisse d’un assemblage ou d’une voiture complète », explique Tim Chapman. « Nos imprimantes 3D de la gamme Neo nous ont permis de réduire considérablement les délais de production de nos composants et projets aérodynamiques en soufflerie. »

L’écurie imprime les pièces avec la résine Somos® PerFORM Reflect, qui a été spécialement conçue pour les modèles de soufflerie. Elle peut ainsi créer des pièces solides et rigides qui écourtent de 30 % la durée du post-traitement.

M. Chapman poursuit : « Nous constatons que les composants haute définition issus de nos machines Neo ne nécessitent qu’une finition manuelle minimale, ce qui permet un passage beaucoup plus rapide en soufflerie. En plus de la vitesse, nous pouvons maintenant produire des pièces de soufflerie avec une précision, des détails et une finition de surface remarquables, ce qui nous a permis d’optimiser les essais et de trouver des idées novatrices pour améliorer les performances. Je ne saurais trop insister sur l’importance de ces avantages en Formule 1, où les délais pour livrer les voitures à la prochaine course sont extrêmement serrés et où la moindre itération de conception peut faire toute la différence entre gagner, perdre ou gagner des places sur la grille. »

Les dimensions généreuses du plateau des imprimantes 3D Neo800 de Stratasys (800 x 800 x 600 mm) permettent de produire soit des pièces uniques de grande taille, soit une multitude de pièces beaucoup plus petites. Grâce à ce procédé, les détails complexes sont toujours préservés, avec une reproductibilité et une fiabilité de premier ordre.

McLaren en est l’exemple parfait : l’intégration de 50 ou 60 boîtiers dans ses voitures de course permet de mesurer la pression d’air sur différentes surfaces. Les petites prises de pression qui traversent ces composants sont très intriquées et détaillées, et sont placées à l’intérieur de la voiture pendant les essais et les courses pour permettre aux ingénieurs de surveiller et d’optimiser en permanence les performances aérodynamiques.

Andy Langfeld, président de Stratasys EMEA, déclare : « La révolution que représente l’impression 3D est liée à la possibilité de personnaliser et d’adapter rapidement des pièces à des applications spécifiques. Dans ce cas, McLaren a été en mesure de réduire considérablement le temps de développement du produit et de maîtriser les coûts grâce à la technologie de stéréolithographie de nouvelle génération de Stratasys, associée aux matériaux Somos de classe mondiale et à notre connaissance approfondie de la course automobile. C’est un fabuleux partenariat entre deux entreprises de niveau mondial. »

-

McLaren fait état de progrès considérables dans l'optimisation de l'aérodynamique des véhicules lors des essais en soufflerie grâce à l'excellente précision des pièces fabriquées sur ses imprimantes 3D stéréolithographiques Neo800

McLaren fait état de progrès considérables dans l'optimisation de l'aérodynamique des véhicules lors des essais en soufflerie grâce à l'excellente précision des pièces fabriquées sur ses imprimantes 3D stéréolithographiques Neo800

Click here to download 300dpi images -

Selon McLaren, l'utilisation de la technologie d'impression 3D par stéréolithographie de Stratasys peut contribuer à réduire les délais de réalisation des composants et des projets aérodynamiques en soufflerie.

Selon McLaren, l'utilisation de la technologie d'impression 3D par stéréolithographie de Stratasys peut contribuer à réduire les délais de réalisation des composants et des projets aérodynamiques en soufflerie.

Click here to download 300dpi images

MCLAREN RACING DRUCKT 9.000 TEILE PRO JAHR MIT DER STEREOLITHOGRAPHIE-TECHNOLOGIE DER NÄCHSTEN GENERATION VON STRATASYS

Da die FIA die Produktionszeiten und -budgets für die Formel 1 im Jahr 2022 gekürzt hat, setzt McLaren mehrere Neo800 3D-Drucker von Stratasys ein, um das „Rennen” abseits der Rennstrecke zu gewinnen.

Der 3D-Druck verkürzt die Produktionszeiten für einige Modellteile auf nur drei Tage und beschleunigt so die Fahrzeugentwicklung.

Höchste Genauigkeit der Teile aus Hochleistungspolymeren verbessert Windkanaltests und ermöglicht es McLaren, die Aerodynamik zu optimieren und um wichtige Sekunden schneller zu sein.

Kraftpaket der Formel 1 McLaren Racing reagiert auf die strengeren Zeit- und Budgetvorgaben der FIA für die Fahrzeugproduktion, indem es Zehntausende von Teilen mit großen 3D-Druckern der nächsten Generation herstellt, den Stereolithographie-Druckern der Serie Neo®800 von Stratasys.

McLaren gewinnt das „Rennen vor dem Rennen”, indem das Unternehmen bis zu 9.000 Teile pro Jahr für Front- und Heckflügel sowie große Teile der seitlichen und der oberen Karosserie fertigt. Das Rennteam berichtet von großen Fortschritten bei der Optimierung der Aerodynamik des Fahrzeugs in Windkanaltests dank der hohen Genauigkeit der auf den fünf Neo800-Systemen gedruckten Teile. Über den qualitativen Aspekt hinaus wurde auch die Produktionszeit für die Teile drastisch verkürzt, so dass das Team nun in der Lage ist, bestimmte große Teile, wie beispielsweise maßstabsgetreue Karosserieoberteile, in nur drei Tagen herzustellen.

Zudem ist die Fertigung kostengünstiger. Da der Sport unsicheren Zeiten entgegensieht und wegen Covid keine Einnahmen erzielt wurden, hatte die FIA beschlossen, die Budgetobergrenze für das erste Betriebsjahr 2021 von 175 Millionen USD auf 145 Millionen USD zu senken, danach auf 140 Millionen USD für 2022 und 135 Millionen USD für 2023.

Durch den Einsatz der hauseigenen Drucker kann McLaren alle aerodynamischen Teile an seinem Standort in Woking, Großbritannien, herstellen, was Kosten für Zulieferer und die damit verbundene Qualitätssicherung spart. Das Team kann auch Montagevorrichtung und Schablonen sowie kleine Formen 3D-drucken, die früher aus Metallblöcken gefräst wurden. Die Geschwindigkeit des Neo800-Stereolithographieverfahrens spart nicht nur viel Zeit, sondern auch teures Metall, da beim Fräsen (ein subtraktiver Bearbeitungsprozess) große Mengen an Spänen verschwendet werden.

Fortschritte im Windkanal machen den Unterschied

„Die Stereolithographie-Technologie sowie die Materialien haben sich weiterentwickelt und damit die Art und Weise, wie wir sie einsetzen”, erklärte Tim Chapman, Leiter der Additiven Fertigung bei McLaren Racing. „Wir stellen nicht mehr nur Prototypen her, sondern produzieren jetzt viele Komponenten und Werkzeuge in Originalgröße.”

Eine der Hauptanwendungen, in denen McLaren den größten Nutzen seiner Neo800-Drucker der nächsten Generation sieht, sind Windkanaltests. Das Team verwendet 60% der Modelle im Originalmaßstab, um das Aerodynamikpaket zu optimieren und mehr Abtrieb zu erzielen, der für mehr aerodynamischen Grip sorgt, und um die aerodynamischen Belastungen an der Vorder- und Rückseite des Autos auszugleichen.

„Windkanaltests sind nach wie vor der Goldstandard, wenn es darum geht, zu beurteilen, wie alle Oberflächen zusammenwirken, entweder als Baugruppe oder als komplettes Auto,” erklärte Chapman. „Unsere 3D-Drucker der Neo-Serie haben uns geholfen, die Vorlaufzeiten für unsere aerodynamischen Windkanal-Komponenten und -Projekte drastisch zu verkürzen.”

Das Team druckt Teile mit dem Resin Somos® PerFORM Reflect, das speziell für Windkanalmodelle entwickelt wurde. Es entstehen robuste, starre Teile, deren Nachbearbeitungszeit 30% kürzer ist.

Chapman fuhr fort: „Wir stellen fest, dass die hochpräzisen Komponenten aus unseren Neo-Druckern nur eine minimale manuelle Nachbearbeitung erfordern, was einen wesentlich schnelleren Durchsatz im Windkanal ermöglicht. Zusätzlich zum Vorteil der Geschwindigkeit können wir nun auch Windkanalteile mit höchster Genauigkeit, Detailgenauigkeit und bestem Oberflächenfinish herstellen. Das hat unserem Team ermöglicht, Tests zu verbessern und innovative neue Ideen zur Leistungssteigerung zu finden. Ich kann gar nicht genug betonen, wie wichtig diese Vorteile in der Formel 1 sind, wo die Fristen für die Auslieferung der Autos für das nächste Rennen extrem knapp sind und wo die kleinste Designanpassung den Unterschied zwischen Sieg und Niederlage ausmachen kann oder zu besseren Positionen in der Startaufstellung verhilft.”

Der große Bauraum (800 x 800 x 600 mm) des 3D-Druckers Neo800 von Stratasys ermöglicht die Herstellung großer Einzelteile oder einer Vielzahl kleinerer Teile. Der Prozess bedeutet, dass komplizierte Details immer mit branchenführender Wiederholbarkeit und Zuverlässigkeit erhalten bleiben.

Ein Beispiel dafür sind die Rennwagen von McLaren, die mit 50 bis 60 Gehäusen ausgestattet sind, in denen der Luftdruck auf verschiedenen Oberflächen gemessen wird. Die kleinen Druckmessgeräte in diesen Gehäusen sind äußerst kompliziert. Sie zeichnen während der Tests und Rennen detailliert Daten auf, damit die Ingenieure die aerodynamische Leistung kontinuierlich überwachen und optimieren können.

Andy Langfeld, President EMEA bei Stratasys, sagte: „Der transformative Wert des 3D-Drucks ergibt sich aus der Möglichkeit, Teile für bestimmte Anwendungen schnell anpassen und maßschneidern zu können. In diesem Fall war McLaren in der Lage, die Produktentwicklungszeit bei voller Kostenkontrolle drastisch zu verkürzen, indem das Unternehmen die Stereolithographie-Technologie der nächsten Generation von Stratasys mit den erstklassigen Somos-Materialien und unserer umfassenden Erfahrung im Rennsport kombiniert hat. Es ist eine großartige Partnerschaft zwischen zwei Weltklasse-Organisationen.”

-

McLaren meldet große Fortschritte bei der Optimierung der Aerodynamik des Fahrzeugs in Windkanaltests dank der hohen Genauigkeit der auf den Neo800 Stereolithographie-3D-Druckern gedruckten Teile.

McLaren meldet große Fortschritte bei der Optimierung der Aerodynamik des Fahrzeugs in Windkanaltests dank der hohen Genauigkeit der auf den Neo800 Stereolithographie-3D-Druckern gedruckten Teile.

Click here to download 300dpi images -

Der Einsatz der stereolithographischen 3D-Drucktechnologie von Stratasys kann laut McLaren dazu beitragen, die Vorlaufzeiten für aerodynamische Windkanal-Komponenten und -Projekte zu verkürzen.

Der Einsatz der stereolithographischen 3D-Drucktechnologie von Stratasys kann laut McLaren dazu beitragen, die Vorlaufzeiten für aerodynamische Windkanal-Komponenten und -Projekte zu verkürzen.

Click here to download 300dpi images

MCLAREN RACING STAMPA IN 3D 9.000 PARTI L'ANNO SFRUTTANDO LA TECNOLOGIA STEREOLITOGRAFICA DI NUOVA GENERAZIONE DI STRATASYS

Con tempi di produzione dei veicoli da F1 e la riduzione del budget 2022 da parte della FIA, la McLaren sfrutta la sua flotta di stampanti 3D Stratasys Neo800 per vincere la ‘gara’ fuori pista

La stampa 3D riduce i tempi di fabbricazione di alcuni componenti di modelli in scala a soli tre giorni, accelerando rapidamente lo sviluppo del veicolo

L’estrema precisione dei pezzi in materiali polimerici ad alte prestazioni migliora i test nella galleria del vento, consentendo alla McLaren di ottimizzare l’aerodinamica e di ridurre secondi vitali sul cronometro

Il colosso della Formula Uno McLaren Racing affronta la sfida dei limiti di tempo e di budget imposti dalla FIA alla costruzione di veicoli fabbricando decine di migliaia di parti con le grandi stampanti 3D stereolitografiche di nuova generazione Neo®800 di Stratasys.

McLaren sta vincendo la “gara prima della gara” fabbricando fino a 9.000 pezzi l’anno per numerosi progetti di alettoni anteriori e posteriori, oltre che per ampie parti della scocca laterale e della parte superiore della carrozzeria. Il team di gara dichiara di aver fatto passi da gigante nell’ottimizzazione dell’aerodinamica del veicolo durante i test nella galleria del vento, grazie all’estrema precisione dei componenti stampati con i cinque sistemi Neo800. Al di là dell’aspetto qualitativo, anche i tempi di produzione delle parti sono stati ridotti drasticamente: il team è ora in grado di realizzare alcuni pezzi di grandi dimensioni, come i modelli di carrozzeria in scala, in soli tre giorni.

E anche i costi ne hanno tratto vantaggio. In tempi di incertezza per lo sport e in mancanza di entrate durante la pandemia di Covid, la FIA ha deciso di ridurre il plafond di bilancio da 175 a 145 milioni di dollari per il primo anno di attività, nel 2021, per poi scendere a 140 milioni di dollari nel 2022 e a 135 milioni di dollari nel 2023.

L’uso delle stampanti in dotazione internamente consente alla McLaren di fabbricare tutti i componenti aerodinamici nella sua sede di Woking, nel Regno Unito, risparmiando sui costi di subappalto e sul relativo processo di garanzia della qualità (QA). Il team può anche produrre in 3D maschere e modelli, nonché piccoli stampi che in precedenza sarebbero stati lavorati a partire da billette di metallo. La velocità del processo stereolitografico della Neo800 non solo consente di ridurre i tempi, ma anche di risparmiare sul costoso materiale metallico, evitando di sprecare grandi quantità di frammenti provenienti dal processo di lavorazione sottrattiva.

I progressi nella galleria del vento fanno la differenza

“La tecnologia e i materiali per la stereolitografia si sono evoluti, trasformando il modo in cui la utilizziamo”, spiega Tim Chapman, responsabile della fabbricazione additiva di McLaren Racing. “Non ci limitiamo più a produrre prototipi, adesso costruiamo molti componenti in scala naturale e attrezzaggi a grandezza naturale”.

Una delle applicazioni principali in cui McLaren riscontra il maggior valore delle sue Neo800 di nuova generazione è quella dei test nella galleria del vento. Il team utilizza modelli in scala al 60% per ottimizzare il pacchetto aerodinamico e ottenere una maggiore deportanza, che garantisce una maggiore aderenza aerodinamica, bilanciando i carichi aerodinamici anteriori e posteriori della vettura.

“I test in galleria del vento sono ancora il gold standard per valutare il funzionamento di ogni superficie, sia come assemblaggio che come vettura completa”, spiega Chapman. “La nostra serie di stampanti 3D Neo ci ha aiutato a ridurre drasticamente i tempi di realizzazione dei componenti e dei progetti aerodinamici in galleria del vento”.

Il team stampa i pezzi utilizzando il materiale in resina Somos® PerFORM Reflect, sviluppato appositamente per i modelli destinati alla galleria del vento. Crea parti robuste e rigide che richiedono il 30% in meno di tempo di post-lavorazione.

Chapman prosegue: “Abbiamo constatato che i componenti ad alta definizione ottenuti con i nostri macchinari Neo richiedono una rifinitura a mano minima, il che consente una produzione molto più rapida per la galleria del vento. Oltre alla maggiore velocità, ora siamo in grado di produrre pezzi per la galleria del vento con un’accuratezza, un dettaglio e una finitura di superficie eccellenti, consentendo al nostro team di migliorare i test e di trovare soluzioni inedite per incrementare le prestazioni. Non insisterò mai abbastanza sull’importanza di questi vantaggi nella Formula 1, dove i tempi di consegna dei veicoli per la gara successiva sono strettissimi e dove la più piccola iterazione di progetto può fare la differenza tra vincere, perdere o recuperare posizioni sulla griglia di partenza”.

Le grandi dimensioni del vassoio di costruzione delle stampanti 3D Stratasys Neo800 (800 x 800 x 600 mm) consentono di realizzare sia pezzi singoli di grandi dimensioni sia una grande quantità di pezzi molto più piccoli. Il processo permette di preservare sempre i dettagli più complessi, con una ripetibilità e un’affidabilità leader nel settore.

La McLaren ne è un ottimo esempio: le sue auto da corsa sono dotate di circa 50 o 60 alloggiamenti che permettono di rilevare la pressione dell’aria su varie superfici. I piccoli condotti della pressione che attraversano questi componenti sono molto complessi e dettagliati e permangono all’interno dell’auto durante i test e le gare per consentire agli ingegneri di monitorare e ottimizzare continuamente le prestazioni aerodinamiche.

Andy Langfeld, Presidente di Stratasys per l’area EMEA, ha dichiarato: “Il valore trasformativo della stampa 3D nasce dalla possibilità di personalizzare e adattare rapidamente le parti per applicazioni specifiche. In questo caso, McLaren è stata in grado di ridurre drasticamente i tempi di sviluppo del prodotto e di controllare i costi grazie alla tecnologia stereolitografica di nuova generazione di Stratasys, associata ai materiali Somos di prima fascia e alla nostra profonda esperienza nel settore delle corse. È una grande partnership tra due organizzazioni di livello mondiale”.

-

McLaren dichiara di aver fatto passi da gigante nell'ottimizzazione dell'aerodinamica del veicolo durante i test nella galleria del vento, grazie all'estrema precisione dei componenti ottenuti con le stampanti 3D stereolitografiche Neo800.

McLaren dichiara di aver fatto passi da gigante nell'ottimizzazione dell'aerodinamica del veicolo durante i test nella galleria del vento, grazie all'estrema precisione dei componenti ottenuti con le stampanti 3D stereolitografiche Neo800.

Click here to download 300dpi images -

L'impiego della tecnologia di stampa 3D stereolitografica di Stratasys può contribuire a ridurre i tempi di realizzazione dei componenti e dei progetti aerodinamici per la galleria del vento, sostiene McLaren.

L'impiego della tecnologia di stampa 3D stereolitografica di Stratasys può contribuire a ridurre i tempi di realizzazione dei componenti e dei progetti aerodinamici per la galleria del vento, sostiene McLaren.

Click here to download 300dpi images

MCLAREN RACING IMPRIME EN 3D 9000 PIEZAS AL AÑO CON LA TECNOLOGÍA DE ESTEREOLITOGRAFÍA DE ÚLTIMA GENERACIÓN DE STRATASYS

Con los tiempos y los presupuestos de producción de vehículos de F1 recortados por la FIA en 2022, McLaren recurre a un conjunto de impresoras 3D Stratasys Neo800 para ganar la «carrera» fuera de la pista.

La impresión 3D reduce los tiempos de producción de algunas piezas de modelos a escala a solo tres días, lo que acelera rápidamente el desarrollo de vehículos

La extrema precisión de las piezas en materiales poliméricos de alto rendimiento mejora las pruebas en el túnel de viento y permite a McLaren optimizar la aerodinámica y ahorrar segundos vitales.

Para responder al aumento de la exigencia de la FIA respecto a los límites de tiempo y presupuesto de producción de vehículos, McLaren Racing, el gigante de la Fórmula Uno, imprime en 3D decenas de miles de piezas con las grandes impresoras 3D de estereolitografía de nueva generación Neo®800 de Stratasys.

McLaren está ganando «la carrera antes de la carrera» al producir hasta 9000 piezas al año en numerosos programas de alerón delantero y trasero, así como grandes piezas de la carrocería lateral y la carrocería superior. La escudería consigue grandes avances en la optimización de la aerodinámica de los vehículos durante las pruebas en el túnel de viento, gracias a la precisión extrema de las piezas impresas en sus cinco sistemas Neo800. Además del aspecto cualitativo, el tiempo de producción de las piezas también se ha reducido drásticamente y ahora el equipo puede producir algunas piezas grandes, como modelos de carrocerías a escala, en tan solo tres días.

También es menos costoso. Debido a la incertidumbre y a la falta de ingresos en el mundo del deporte provocados por la Covid, la FIA decidió reducir el límite presupuestario de 175 millones de USD a 145 millones de USD para su primer año de actividad en 2021, después a 140 millones de USD para 2022 y 135 millones de USD en 2023.

El uso de la flota interna de impresoras permite a McLaren fabricar todas las piezas aerodinámicas en su base en Woking, Reino Unido, lo que ahorra costes de subcontratación y del proceso de control de calidad asociado. El equipo también puede imprimir en 3D guías y plantillas, así como moldes pequeños que anteriormente se mecanizaban a partir de placas de metal. La velocidad del proceso de estereolitografía de las Neo800 no solo ahorra un tiempo considerable, sino que también ahorra materiales metálicos costosos al no desperdiciar las grandes cantidades de virutas que se producen en el proceso de mecanizado sustractivo.

Los avances en el túnel de viento marcan la diferencia

«La tecnología de estereolitografía y los materiales han evolucionado y han cambiado la forma en que los usamos», explica Tim Chapman, director de fabricación aditiva de McLaren Racing. «Ya no solo fabricamos prototipos; ahora producimos muchos componentes a gran escala y herramientas de tamaño completo».

Una de las aplicaciones principales en las que McLaren ve más valor con su Neo800 de última generación son las pruebas en túnel de viento. El equipo utiliza modelos a escala del 60 % para optimizar el paquete aerodinámico y encontrar más carga aerodinámica —que proporciona más agarre aerodinámico— y equilibrar las cargas aerodinámicas delanteras y traseras en el vehículo.

«Las pruebas en el túnel de viento siguen siendo el criterio de referencia cuando se evalúa cómo funciona cada superficie en conjunto, ya sea como un ensamblado o como un automóvil completo», explica Chapman. «Nuestra serie Neo de impresoras 3D nos ha ayudado a reducir drásticamente los plazos de entrega de nuestros proyectos y componentes aerodinámicos en el túnel de viento».

El equipo imprime piezas con el material de resina Somos® PerFORM Reflect, que se desarrolló específicamente para modelos de túnel de viento. Este material crea piezas fuertes y rígidas que necesitan un 30 % menos de tiempo para el postprocesamiento.

Chapman añade: «Descubrimos que los componentes de alta definición de nuestras máquinas Neo requieren un acabado manual mínimo, lo que reduce mucho el tiempo necesario para el procesamiento en el túnel de viento. Además de la velocidad, ahora podemos producir piezas para túnel de viento con una precisión, un detalle y un acabado superficial superiores, lo que ha permitido a nuestro equipo mejorar las pruebas y encontrar nuevas ideas innovadoras que mejoran el rendimiento. No podemos dejar de recalcar lo importante que son estos beneficios en la Fórmula Uno, con plazos muy ajustados de entrega de los vehículos para la próxima carrera y donde la más mínima iteración de diseño puede marcar la diferencia entre ganar, perder o recuperar posiciones en la parrilla».

El gran tamaño de la bandeja de las impresoras 3D Stratasys Neo800 (800 x 800 x 600 mm) permite crear piezas individuales grandes o una multitud de piezas mucho más pequeñas. Con este proceso, los detalles intrincados siempre se conservan con repetibilidad y fiabilidad líderes en el sector.

El mejor ejemplo es McLaren, que integra 50 o 60 carcasas de presión de aire en sus vehículos de carreras para permitir lecturas de presión de aire en diversas superficies. Las pequeñas tomas de presión que atraviesan estos componentes son muy intrincadas y detalladas, y se asientan dentro del vehículo durante las pruebas y carreras para permitir que los ingenieros controlen y optimicen continuamente el rendimiento aerodinámico.

Andy Langfeld, presidente para EMEA de Stratasys, lo explica: «El valor transformador de la impresión 3D proviene de poder personalizar y adaptar piezas rápidamente para aplicaciones específicas. En este caso, McLaren ha podido acortar drásticamente el tiempo de desarrollo del producto y controlar los costes con la tecnología de estereolitografía de última generación de Stratasys, que se combina con los materiales Somos de primera categoría y nuestra amplia experiencia en el mundo de las carreras. Es una gran colaboración entre dos organizaciones de nivel mundial».

-

McLaren consigue grandes avances en la optimización de la aerodinámica de los vehículos durante las pruebas en el túnel de viento, gracias a la extrema precisión de las piezas impresas en sus impresoras 3D de estereolitografía Neo800

McLaren consigue grandes avances en la optimización de la aerodinámica de los vehículos durante las pruebas en el túnel de viento, gracias a la extrema precisión de las piezas impresas en sus impresoras 3D de estereolitografía Neo800

Click here to download 300dpi images -

El uso de la tecnología de impresión 3D mediante estereolitografía de Stratasys puede ayudar a reducir los plazos de entrega de los proyectos y los componentes aerodinámicos en el túnel de viento, según McLaren

El uso de la tecnología de impresión 3D mediante estereolitografía de Stratasys puede ayudar a reducir los plazos de entrega de los proyectos y los componentes aerodinámicos en el túnel de viento, según McLaren

Click here to download 300dpi images