- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

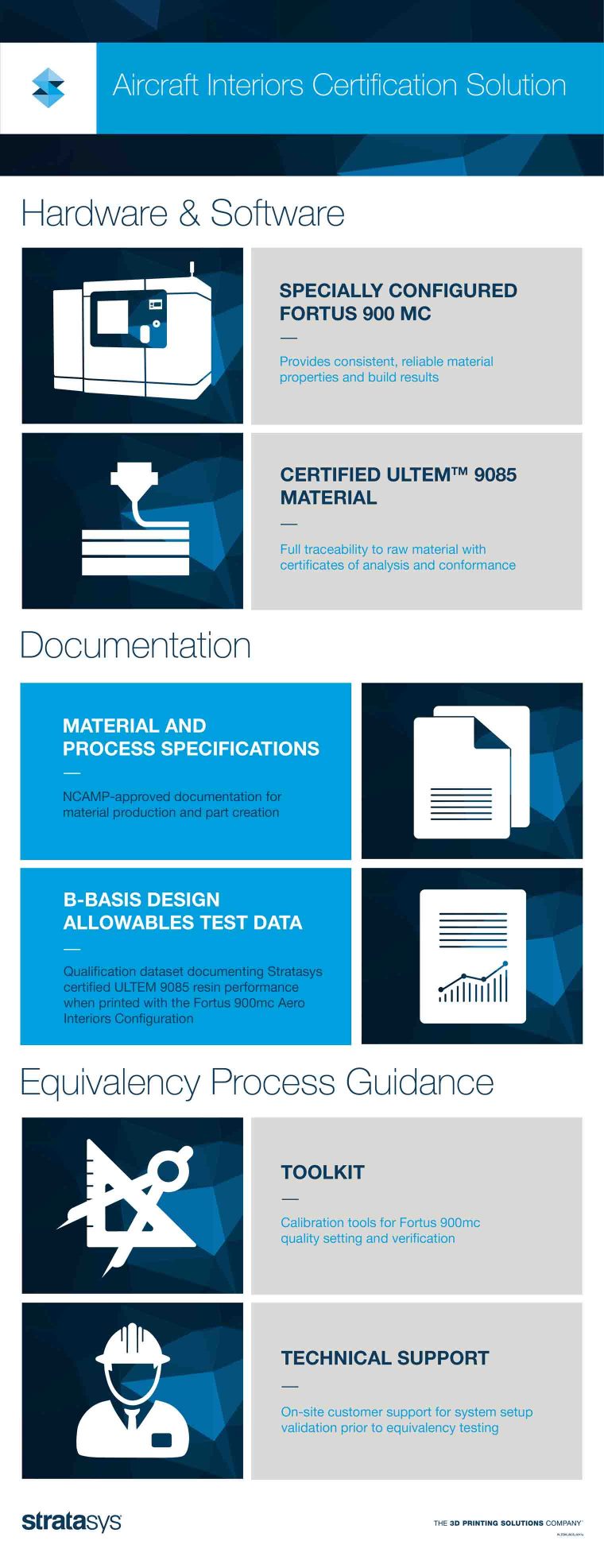

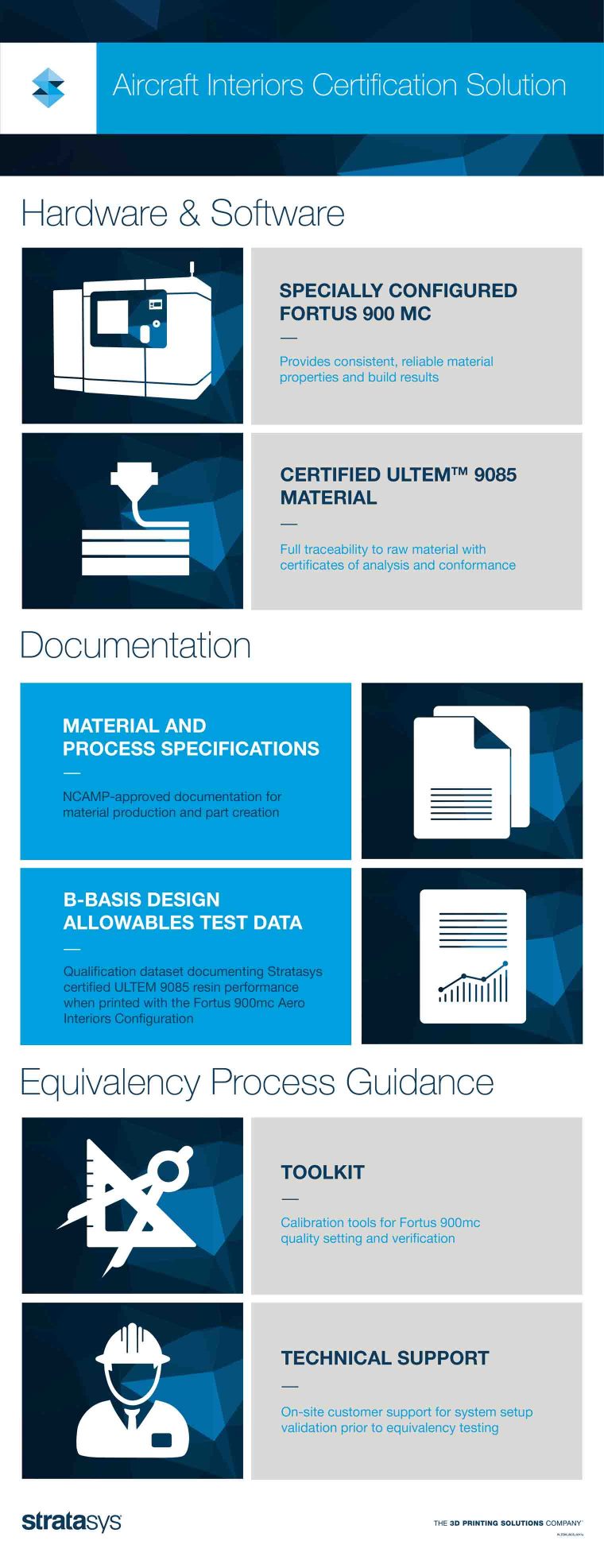

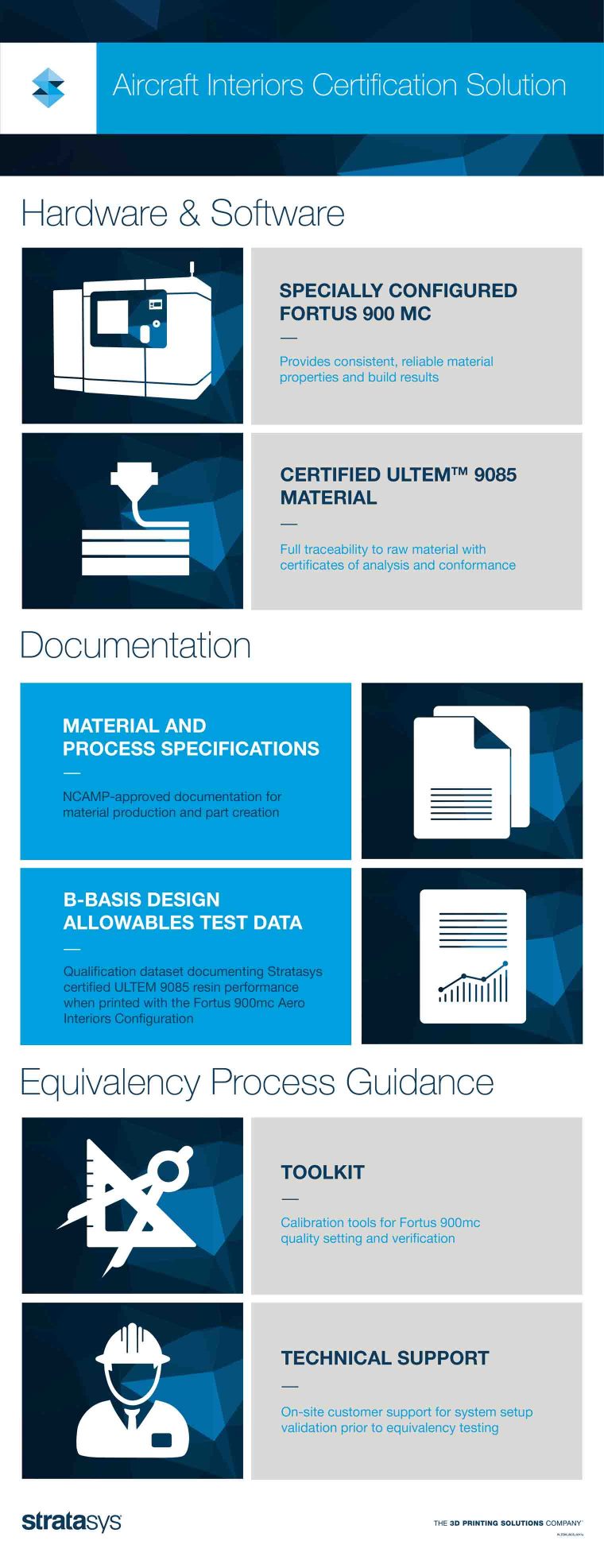

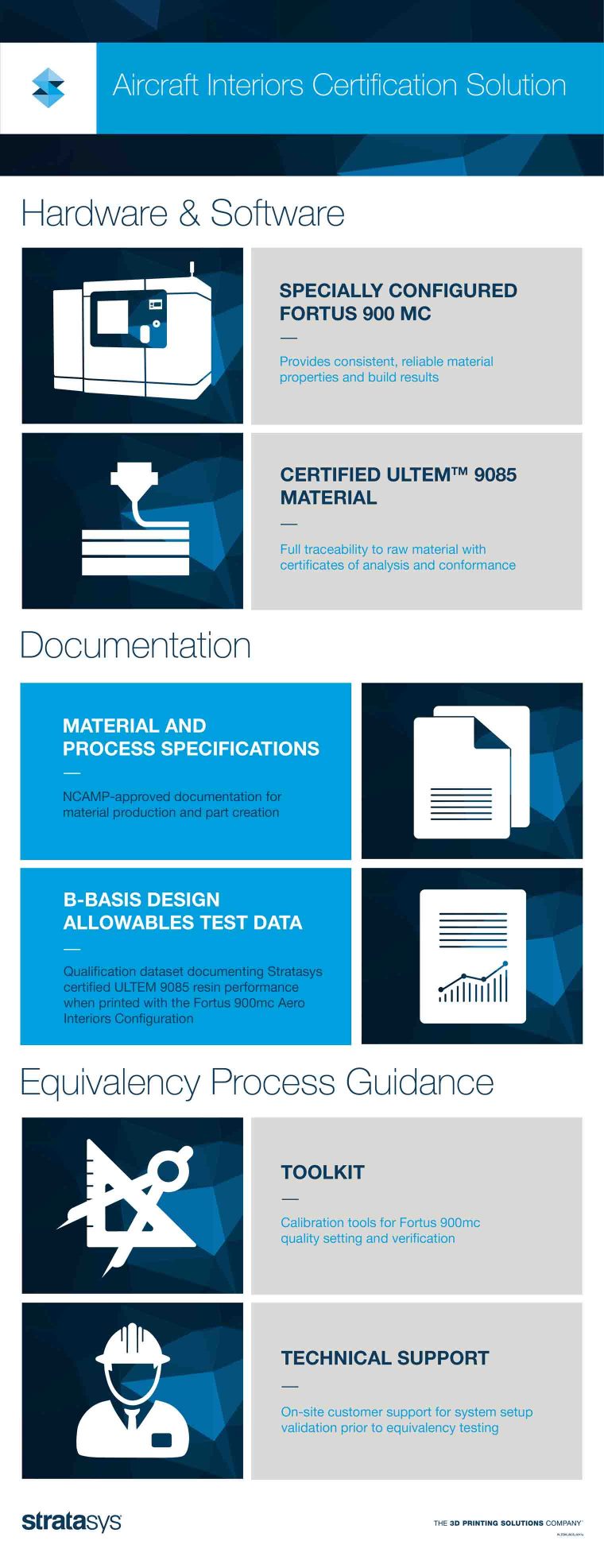

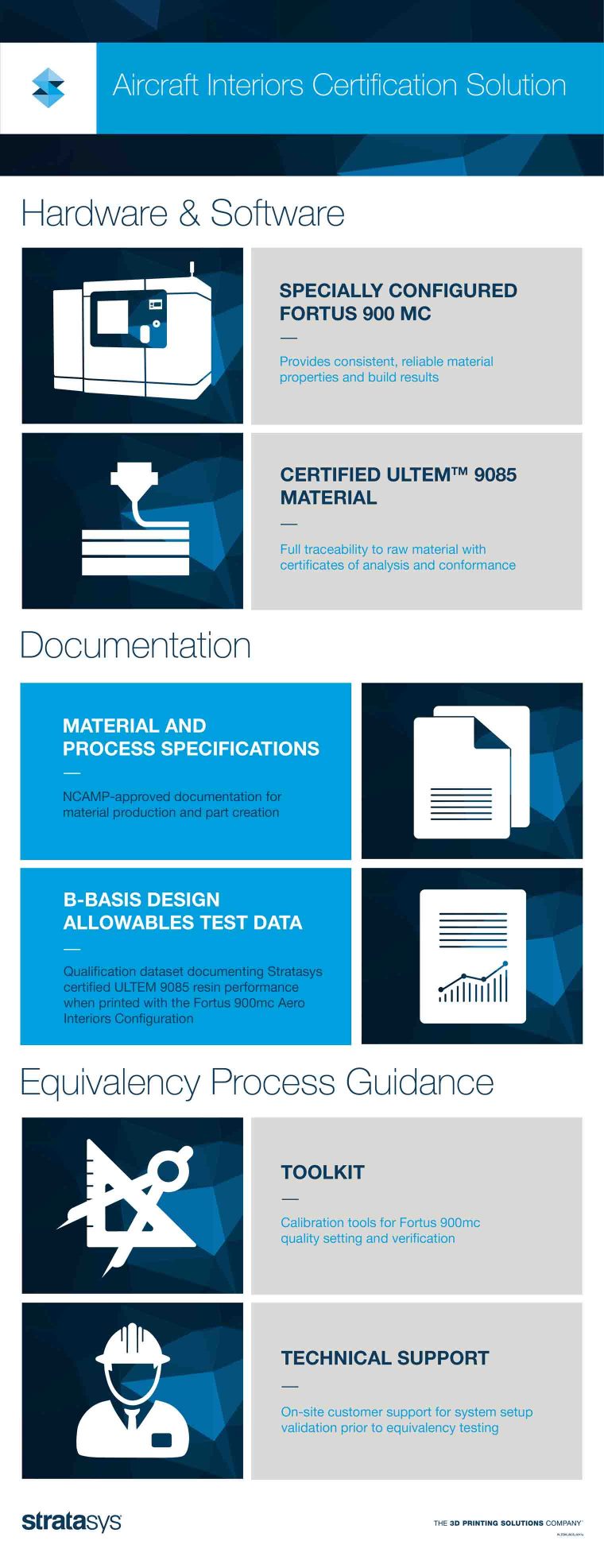

NEW STRATASYS AEROSPACE SOLUTION AIMED AT FACILITATING THE 3D PRINTING OF FAA- AND EASA-CERTIFIED AIRCRAFT INTERIOR PARTS

- New Fortus 900mc Aircraft Interiors Certification Solution includes specialized hardware and software expressly for 3D printing aircraft parts with highly repeatable mechanical properties

- First-of-its-kind NCAMP qualification of a 3D printing process will remove complexity from achieving FAA and EASA certification – helping aerospace organizations get more parts certified for flight, faster

- VIDEO: Click here to see how the Fortus 900mc Aircraft Interiors Certification Solution makes it easier than ever before to create certified lightweight parts for airplane interiors

Minn. US, and Rehovot Israel, June 19, 2017 — Stratasys Ltd. (Nasdaq:SSYS), the 3D printing and additive manufacturing solutions company, has introduced at the Paris Airshow – Hall 4, Stand C208 – the Fortus 900mc Aircraft Interiors Certification Solution – a new 3D printing solution based on its Fortus 900mc Production 3D Printer for producing aircraft interior parts which meet stringent FAA and EASA certification requirements.

The new solution consists of ULTEM™ 9085 resin, which is a strong, lightweight thermoplastic meeting aerospace flame, smoke and toxicity (FST) regulations (FAR 25.863), and a new edition of the Fortus 900mc Production 3D Printer with specialized hardware and software designed to deliver highly repeatable mechanical properties.

This solution is now undergoing a qualification program under FAA oversight at the National Center for Advanced Materials Performance (NCAMP), part of the National Institute of Aviation Research (NIAR) at Wichita State University. Stratasys will assist customers in qualifying the Fortus 900mc Aircraft Interiors Certification Solution for equivalency with the NCAMP statistical dataset. Leveraging this first-of-its-kind NCAMP qualification of a 3D printing process removes complexity from achieving FAA and EASA certification – helping aerospace organizations get more parts certified for flight, faster.

“NIAR has been commissioned to develop the framework that would include polymer additive manufacturing under the NCAMP umbrella. And we have partnered with Stratasys to be the first material for this new process for NCAMP,” said Paul Jonas, Director Technology Development, Special Programs, Wichita State University, National Institute for Aviation Research (NIAR).

“The first part that you make has to be equivalent to the hundredth part, to the thousandth part, to the part you make ten years from now in order to be good enough to be certified for the FAA. And that’s what’s so powerful about the NCAMP process.”

The ability to produce parts with repeatable characteristics and consistent quality is a key factor to the increased adoption of 3D printing in the multi-billion dollar aircraft interior parts segment. According to a recent report by the Deloitte University Press entitled 3D Opportunity in Aerospace and Defense, “Additive Manufacturing (AM) providers need to improve existing systems to be able to consistently deliver high-quality parts; only then will AM likely reach its full potential in the A&D industry.”

“Until now, the process of achieving FAA certification for 3D printing has been limiting the adoption of additive manufacturing in aviation. There have been limited specialized solutions and statistical datasets available to support this complex process. With the new Stratasys Fortus 900mc Aircraft Interiors Certification Solution, we are removing major obstacles and making it much easier to 3D print airworthy parts, improving repeatability and performance,” said Scott Sevcik, Head of Aerospace, Defense and Automotive Solutions, Stratasys.

3D printing aircraft interior parts can have key inherent benefits for both supply chain efficiency and for the product offering of aircraft interior manufacturers. With a qualified process for producing 3D printed interior parts, manufacturers can differentiate passenger experience with low-volume, unique elements tailored to end-customer styles or needs as well as design lighter weight components through the efficiency of additive design.

In the Maintenance, Repair, and Overhaul (MRO) segment, the impact on supply chain efficiency is critical to profitability. Airlines and operators keep substantial inventories of spare parts to keep aircraft in service, frequently resulting in decades-long inventory expense on parts that may never be used. By 3D printing certified parts on-demand, airlines and MROs can both reduce inventory and eliminate inventory obsolescence.

The new Stratasys Fortus 900mc Aircraft Interiors Certification Solution provides material and process traceability for compliance with major global airworthiness regulations. The qualification test program is underway now and is planned to be completed by September 2017, with publication of the final NCAMP qualification report to follow. The solution is available for pre-order and will be widely released at the conclusion of the test program.

Many leading aerospace companies are today using Stratasys 3D printing to design prototype parts, produce final flight parts and create manufacturing aids, including Airbus, NASA, and United Launch Alliance.

-

A new edition of the Fortus 900mc Production 3D Printer is featured in Stratasys’ new Aircraft Interiors Certification Solution

A new edition of the Fortus 900mc Production 3D Printer is featured in Stratasys’ new Aircraft Interiors Certification Solution

Click here to download 300dpi images -

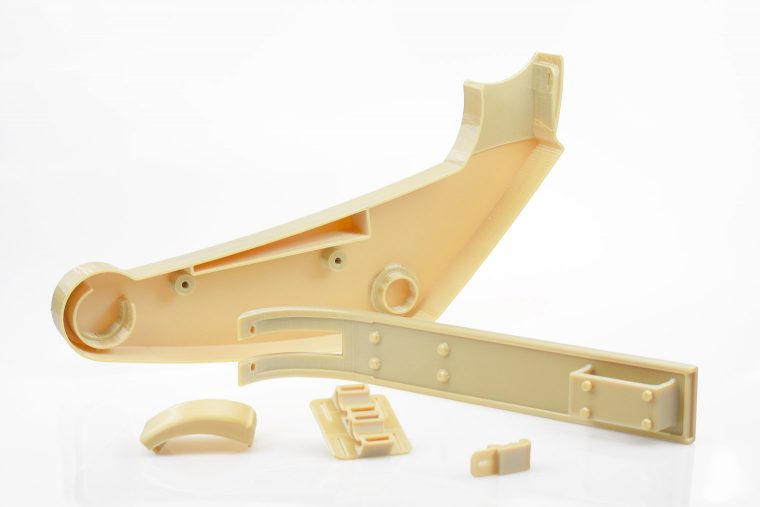

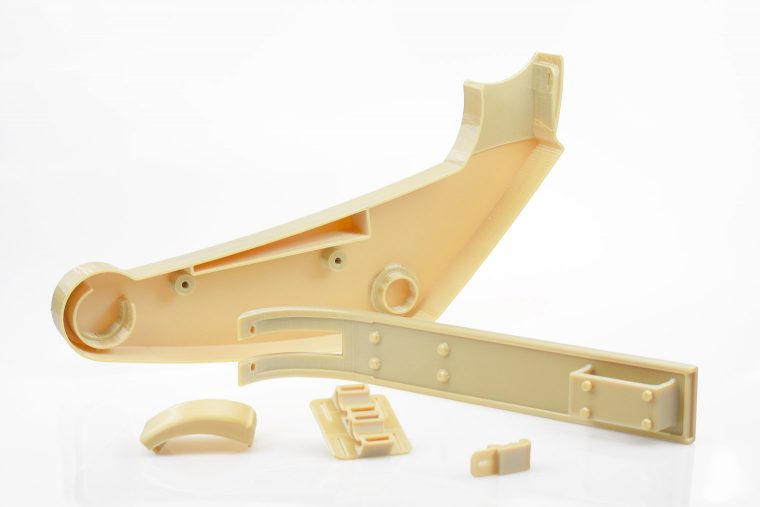

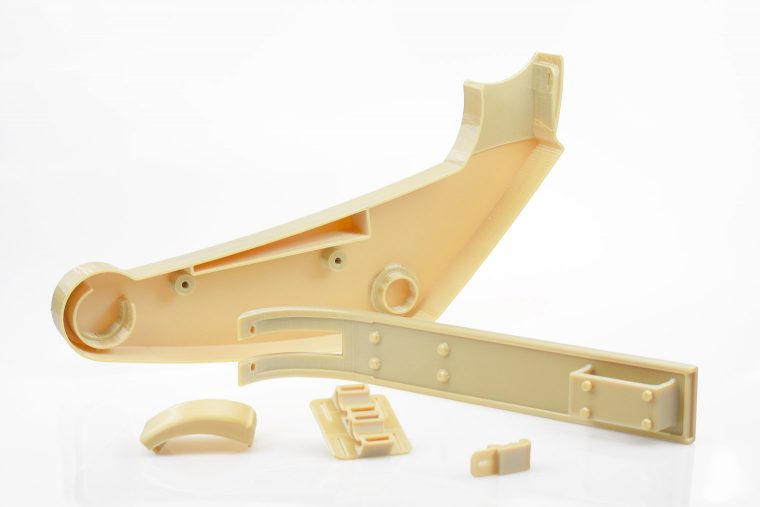

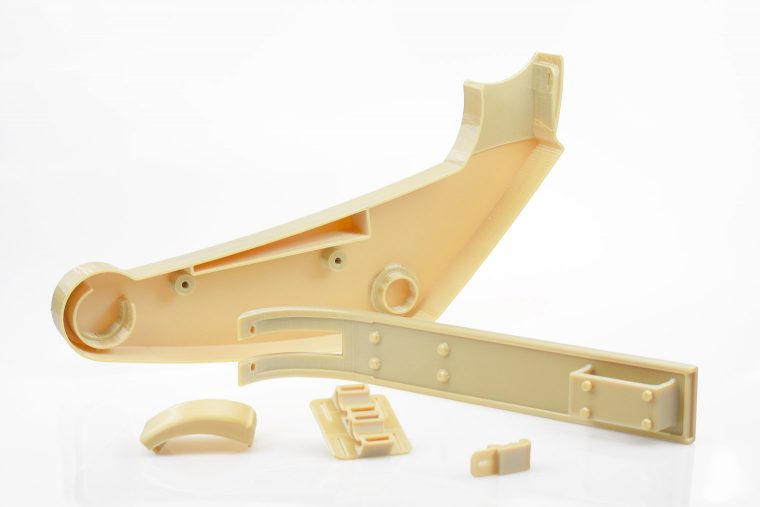

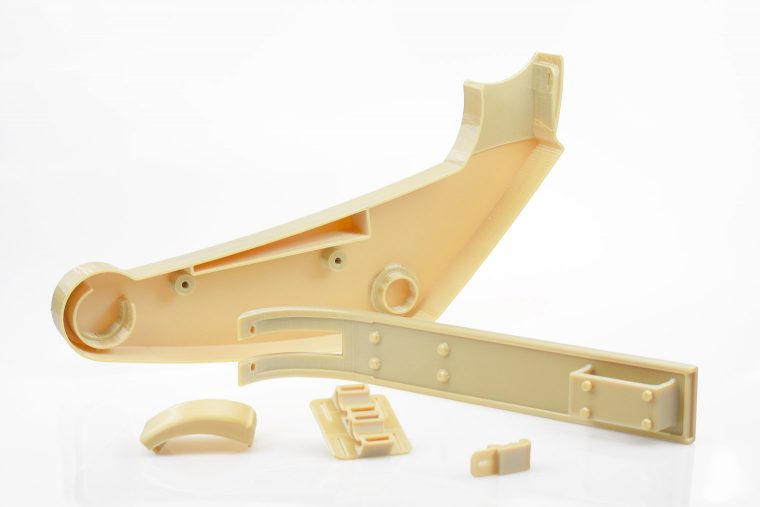

Producing and certifying flight-qualified interior components for original manufacture or aftermarket spares is simplified by the Stratasys Aircraft Interiors Certification Solution

Producing and certifying flight-qualified interior components for original manufacture or aftermarket spares is simplified by the Stratasys Aircraft Interiors Certification Solution

Click here to download 300dpi images -

Organic, light-weight designs, such as this camera mounting bracket, can be achieved with the design freedom offered by FDM-based 3D printing on the Stratasys 900mc Production 3D Printer

Organic, light-weight designs, such as this camera mounting bracket, can be achieved with the design freedom offered by FDM-based 3D printing on the Stratasys 900mc Production 3D Printer

Click here to download 300dpi images -

The New Stratasys Aircraft Interior Certification Solution simplifies the process of creating approved, lightweight parts for airplane interiors

The New Stratasys Aircraft Interior Certification Solution simplifies the process of creating approved, lightweight parts for airplane interiors

Click here to download 300dpi images

UNE NOUVELLE SOLUTION STRATASYS POUR L'INDUSTRIE AERONAUTIQUE DESTINEE A FACILITER L'IMPRESSION 3D DE PIECES D'INTERIEUR D'AVION CERTIFIEES PAR LA FAA ET L'EASA

- La nouvelle Solution de certification de pièces d’intérieur d’avion Fortus 900mc est composée de matériel et logiciel expressément adaptés à l’impression 3D de pièces d’avion ayant des propriétés mécaniques hautement reproductibles

- La qualification NCAMP d’une impression 3D, première en son genre, éliminera la complexité de l’obtention de la certification de la FAA et de l’EASA, ce qui aidera les organisations aéronautiques à obtenir plus de pièces certifiées, et plus rapidement

- VIDÉO: Cliquez ici pour voir comment la Solution de certification de pièces d’intérieur d’avion Fortus 900mc facilite plus que jamais la fabrication de pièces légères certifiées pour les intérieurs d’avion

Minn. États-Unis et Rehovot Israël, le 21 juin 2017 — Stratasys Ltd (Nasdaq : SSYS), la société de solutions d’impression 3D et de fabrication additive, a présenté la Solution de certification de pièces d’intérieur d’avion Fortus 900mc, une nouvelle solution d’impression 3D basée sur son imprimante 3D de production Fortus 900mc qui est capable de réaliser des pièces d’intérieur d’avion respectant les exigences de certification de la FAA et de l’EASA.

La nouvelle solution utilise la résine ULTEM™ 9085, qui est un thermoplastique résistant, léger, conforme aux réglementations de l’industrie aéronautique en matière de résistance à la flamme, d’émission de fumées et de toxicité (FST) (FAR 25.863). Il s’agit d’une nouvelle version de l’imprimante 3D de production Fortus 900mc pourvue d’un matériel et d’un logiciel spécialisés permettant d’obtenir des pièces aux propriétés mécaniques hautement reproductibles.

Cette solution est désormais en train de développer un programme de qualification sous la surveillance de la FAA au Centre national américain pour les matériaux haute performance (NCAMP, National Center for Advanced Materials Performance), qui dépend de l’Institut national de la recherche aéronautique (NIAR, National Institute of Aviation Research) de la Wichita State University. Stratasys aidera ses clients à qualifier la solution de certification de pièces d’intérieur d’avion Fortus 900mc en vue d’obtenir l’équivalence avec la série de données statistiques du NCAMP. La qualification NCAMP d’une impression 3D, première en son genre, éliminera la difficulté à obtenir la certification de la FAA et de l’EASA, ce qui aidera les organisations aéronautiques à certifier davantage de pièces, et plus rapidement.

« Le NIAR a été chargé de développer le cadre permettant de placer la fabrication additive avec des polymères sous la tutelle du NCAMP. Et nous avons réalisé un partenariat avec Stratasys pour l’obtention du premier matériau destiné à ce nouveau processus pour le NCAMP » a déclaré Paul Jonas, directeur du développement des technologies et programmes spéciaux de la Wichita State University, National Institute for Aviation Research (NIAR).

« La première pièce fabriquée doit être identique à la centième, à la millième ou à celle que vous avez réalisée dix ans auparavant, de façon à pouvoir être certifiée par la FAA. Et c’est précisément ce qui fait la force du processus du NCAMP. »

La possibilité de produire des pièces reproductibles et de qualité constante est un facteur essentiel de l’adoption croissante de l’impression 3D dans le segment des pièces d’intérieur d’avion, qui représente un chiffre d’affaires de plusieurs milliards de dollars. D’après un récent rapport de la Deloitte University Press intitulé 3D Opportunity in Aerospace and Defense (Les possibilités de l’impression 3D dans l’industrie de l’aéronautique et de la défense), « Les fournisseurs de fabrication additive ont besoin d’améliorer les systèmes existants pour être capables de livrer avec constance des pièces de haute qualité ; seulement ainsi, ils pourront atteindre leur potentiel optimal dans le secteur de l’aéronautique et la défense. »

« Jusqu’à présent, le processus d’obtention de la certification de la FAA pour l’impression 3D empêchait l’adoption de la fabrication additive dans le secteur de l’aéronautique. La disponibilité de solutions spécialisées et de séries de données statistiques pour faciliter ce processus complexe était limitée. Avec la nouvelle solution de certification de pièces d’intérieur d’avion Fortus 900mc de Stratasys, nous éliminons les principaux obstacles et simplifions l’impression 3D de pièces destinées aux avions, grâce à une amélioration de la reproductibilité et des performances » a déclaré Scott Sevcik, responsable des solutions pour l’aéronautique, la défense et l’automobile de Stratasys.

L’impression 3D de pièces d’intérieur d’avion peut avoir des avantages essentiels pour l’efficacité de la chaîne d’approvisionnement et l’offre de produits des fabricants de pièces d’intérieur d’avion. Avec un processus qualifié pour la production de pièces d’intérieur imprimées en 3D, les fabricants peuvent personnaliser l’expérience des passagers sur la base d’éléments uniques, fabriqués en séries limitées, adaptés aux styles ou besoins du client final, ainsi que concevoir des composants plus légers grâce à l’efficacité de la conception additive.

Dans le segment de la maintenance, réparation et révision (MRO), l’impact sur l’efficacité de la chaîne d’approvisionnement est essentiel d’un point de vue de la rentabilité. Les compagnies aériennes et opérateurs conservent des stocks considérables de pièces de rechange afin de garantir le fonctionnement de leurs avions, qui se traduisent souvent, pendant des décennies, par des coûts de stockage de pièces qui pourraient n’être jamais utilisées. Grâce à l’impression 3D de pièces à la demande, les compagnies aériennes et MRO peuvent réduire leurs stocks et en éliminer l’obsolescence.

La nouvelle solution de certification de pièces d’intérieur d’avion Fortus 900mc de Stratasys permet d’assurer la traçabilité du matériau et du processus, afin de respecter la plupart des réglementations du domaine de l’aéronautique. Le programme de test de qualification actuellement en cours de réalisation devrait s’achever en septembre 2017. Il sera suivi de la publication du rapport de qualification finale du NCAMP. La solution est disponible en pré-commande et sera largement diffusée à la fin du programme de test.

La plupart des grandes organisations de l’aéronautique, dont Airbus, la NASA et l’United Launch Alliance, utilisent aujourd’hui l’impression 3D de Stratasys pour concevoir des pièces prototypes, des pièces finales et des accessoires de fabrication.

-

La nouvelle Solution de certification de pièces d'intérieur d'avion de Stratasys est une nouvelle version de l'imprimante 3D de production Fortus 900mc

La nouvelle Solution de certification de pièces d'intérieur d'avion de Stratasys est une nouvelle version de l'imprimante 3D de production Fortus 900mc

Click here to download 300dpi images -

La production et la certification de composants destinés aux intérieurs d'avion, que ce soit pour la fabrication de pièces d'origine ou de rechange, sont simplifiées par la solution de certification de pièces d'intérieur d'avion de Stratasys

La production et la certification de composants destinés aux intérieurs d'avion, que ce soit pour la fabrication de pièces d'origine ou de rechange, sont simplifiées par la solution de certification de pièces d'intérieur d'avion de Stratasys

Click here to download 300dpi images -

Des conceptions complexes, légères telles que ce support de montage de caméra, peuvent être réalisées avec la liberté de conception offerte par l'impression 3D basée sur la technologie FDM de l'imprimante 3D de production 900mc de Stratasys

Des conceptions complexes, légères telles que ce support de montage de caméra, peuvent être réalisées avec la liberté de conception offerte par l'impression 3D basée sur la technologie FDM de l'imprimante 3D de production 900mc de Stratasys

Click here to download 300dpi images -

La nouvelle Solution de certification de pièces d'intérieur d'avion de Stratasys simplifie le processus de création de pièces légères approuvées pour les intérieurs d'avion

La nouvelle Solution de certification de pièces d'intérieur d'avion de Stratasys simplifie le processus de création de pièces légères approuvées pour les intérieurs d'avion

Click here to download 300dpi images

DIE NEUE LUFT- UND RAUMFAHRTLÖSUNG VON STRATASYS SOLL DEN 3D-DRUCK VON FLUGZEUGINNENTEILEN MIT FAA- UND EASA-ZERTIFIZIERUNG ERMÖGLICHEN

- Die neue, zertifizierte Lösung für Flugzeuginnenteile mit der Fortus 900mc enthält spezielle Hard- und Software, die besonders für die Additive Fertigung von Flugzeugteilen mit wiederholbaren mechanischen Eigenschaften bestimmt ist.

- Erstmals wird die Qualifizierung eines 3D-Druckverfahrens durch das NCAMP, eine FAA- und EASA-Zertifizierung, vereinfacht. Damit können Luft- und Raumfahrtunternehmen in kürzrer Zeit mehr Teile als flugtauglich zertifizieren lassen

- VIDEO: Klicken Sie hier und erfahren Sie, wie mit der Fortus 900mc gefertigte Flugzeuginnenteile mit geringem Gewicht schneller zertifiziert werden können

Minn. USA und Rehovot Israel, 23. Juni 2017 — Stratasys Ltd. (Nasdaq:SSYS), das Unternehmen für 3D-Druck und Additive Fertigung, hat die Zertifizierungslösung “Fortus 900mc Aircraft Interiors Certification Solution” für Flugzeuginnenteile vorgestellt. Diese entsprechen den strengen FAA- und EASA-Zertifizierungsanforderungen.

Die Lösung besteht aus dem Material ULTEM™ 9085, einem widerstandsfähigen, leichten Thermoplast, das die Vorschriften (FAR 25.863) zu Brandverhalten, Rauchentwicklung und Toxizität erfüllt. Die neue Version des Fortus 900mc Produktions-3D-Druckers erstellt Bauteile mit wiederholbaren, mechanischen Eigenschaften.

Diese Lösung wird derzeit einem Qualifizierungsprogramm unter Aufsicht der US-amerikanischen Bundesluftfahrtbehörde FAA im National Center for Advanced Materials Performance (NCAMP) unterzogen, das Teil des National Institute of Aviation Research (NIAR) an der Wichita State University ist. Stratasys unterstützt Kunden bei der Qualifizierung der “Fortus 900mc Aircraft Interiors Certification Solution” für eine Gleichwertigkeit mit den statistischen Daten des NCAMP. Erstmals wird die Qualifizierung eines 3D-Druckverfahrens durch das NCAMP, eine FAA- und EASA-Zertifizierung, weniger kompliziert. Das ermöglicht Luft- und Raumfahrtunternehmen in kürzerer Zeit mehr Teile als flugtauglich zertifizieren zu können.

„Das NIAR wurde beauftragt, einen Rahmen zu entwickeln, der Additive Fertigung von Polymeren unter der Schirmherrschaft des NCAMP berücksichtigt. Und wir haben uns mit Stratasys zusammengeschlossen, das erste Basismaterial für dieses neue Verfahren für das NCAMP zu liefern,“ sagte Paul Jonas, Leiter für Technologische Entwicklung, Sonderprogramme, am National Institute for Aviation Research (NIAR) der Wichita State University.

„Das erste hergestellte Teil, muss genau allen anderen Teilen entsprechen, die von jetzt an und in den nächsten 10 Jahren produziert werden, um für die FAA Zertifizierung zugelassen zu werden. Und das macht das NCAMP-Verfahren so stark.“

Die Fähigkeit, Teile mit wiederholbaren Merkmalen und konstanter Qualität herzustellen, ist ein wesentlicher Faktor bei der steigenden Übernahme von 3D-Drucklösungen in der viele Milliarden Dollar schweren Branche der Flugzeuginnenteile. In einem kürzlich veröffentlichten Bericht von Deloitte University Press unter dem Titel “3D – Chance im Bereich der Luft- und Raumfahrt und Verteidigung”heißt es:, „Die Anbieter von Additiver Fertigung (engl. Abkürzung AM) müssen die bestehenden Systeme verbessern, um konstant erstklassige Teile liefern zu können. Nur dann wird AM in der Lage sein, in der Luft- und Raumfahrt- und Verteidigungsindustrie ihr ganzes Potenzial erreichen können.“

„Bisher hat das Verfahren zum Erhalt der FAA-Zertifizierung für 3D-Druck die Übernahme von Additiver Fertigung in den Luft- und Raumfahrtbereich begrenzt. Es standen nur eingeschränkte, spezialisierte Lösungen und statistische Daten zur Verfügung, um dieses komplexe Verfahren zu unterstützen. Mit der “Zertifizierungslösung für Flugzeuginnenteile Fortus 900mc” von Stratasys können wir wesentlichen Herausforderungen begegnen und flugfähige Teile mit 3D-Druck leichter ermöglichen. Wobei Wiederholbarkeit und Leistung verbessert werden,“ meint Scott Sevcik, Leiter der Abteilung “Lösungen für Luft- und Raumfahrt, Verteidigung und Automobilindustrie” von Stratasys.

Additiv gefertigte Flugzeuginnenteile liefern wesentliche Vorteile für die Effizienz der Lieferkette sowie das Produktportfolio. Mit einem qualifizierten Verfahren zur Produktion von 3D-gedruckten Innenteilen können die Hersteller die Passagiererfahrung durch individualisierte Bauteile differenzieren, die speziell auf den Stil und die Bedürfnisse der Endverbraucher zugeschnitten sind. Darüber hinaus können mithilfe des additiven Designs deutlich leichtere Komponenten entwickelt werden.

Im Bereich Wartung, Reparatur und Instandsetzung (engl. Abkürzung MRO) ist die Effizienz der Lieferketten von wesentlicher Bedeutung für die Rentabilität. Fluggesellschaften und Betreiber sorgen für einen bedeutenden Ersatzteilvorrat, um die Flugzeuge in Betrieb zu halten, der häufig zu Jahrzehnte langen Inventarausgaben für Teile führt, die möglicherweise nie benutzt werden. Durch zertifizierte, nach Bedarf additiv gefertigte Teile, können Fluggesellschaften und MRO-Unternehmen sowohl ihre Lagerhaltung reduzieren, als auch überflüssige Bestände vermeiden.

Die neue “Fortus 900mc Aircraft Interiors Certification Solution” von Stratasys sorgt für Material- und Verfahrensnachverfolgbarkeit zur Erfüllung der wichtigsten, globalen Flugtauglichkeitsvorschriften. Das Qualifizierungstestprogramm ist in der Entwicklung und soll bis September 2017 abgeschlossen sein. Der abschließende NCAMP-Qualifizierungsbericht soll kurz darauf erscheinen. Die Lösung kann bereits vorbestellt werden, da diese nach Abschluss des Testprogramms zur Verfügung steht.

Viele führenden Luft- und Raumfahrtunternehmen benutzen heutzutage den 3D-Druck von Stratasys für die Entwicklung von Prototypteilen, zur Produktion von endgültigen Flugteilen und zur Erstellung von Fertigungshilfen, darunter Airbus, NASA und United Launch Alliance.

-

Eine neue Version des Fortus 900mc Produktions-3D-Druckers ist Teil der neuen Zertifizierungslösung für Flugzeuginnenteile von Stratasys

Eine neue Version des Fortus 900mc Produktions-3D-Druckers ist Teil der neuen Zertifizierungslösung für Flugzeuginnenteile von Stratasys

Click here to download 300dpi images -

Die Produktion und Zertifizierung von flugfähigen Innenkomponenten für die Herstellung von Originalteilen oder von Ersatzteilen für den Nachrüstmarkt wird durch die Zertifizierungslösung für Flugzeuginnenteile von Stratasys vereinfacht

Die Produktion und Zertifizierung von flugfähigen Innenkomponenten für die Herstellung von Originalteilen oder von Ersatzteilen für den Nachrüstmarkt wird durch die Zertifizierungslösung für Flugzeuginnenteile von Stratasys vereinfacht

Click here to download 300dpi images -

Organische, leichtgewichtige Bauteile, wie dieser Kamera-Montierhalter, können durch die Designfreiheit erreicht werden, die der FDM-basierte 3D-Druck von Stratasys möglich macht

Organische, leichtgewichtige Bauteile, wie dieser Kamera-Montierhalter, können durch die Designfreiheit erreicht werden, die der FDM-basierte 3D-Druck von Stratasys möglich macht

Click here to download 300dpi images -

Die neue "Fortus 900mc Aircraft Interiors Certification Solution" von Stratasys vereinfacht das Verfahren für die Erstellung von zugelassenen, leichten Flugzeuginnenteilen

Die neue "Fortus 900mc Aircraft Interiors Certification Solution" von Stratasys vereinfacht das Verfahren für die Erstellung von zugelassenen, leichten Flugzeuginnenteilen

Click here to download 300dpi images

NUOVA SOLUZIONE STRATASYS PER IL SETTORE AEROSPAZIALE PROGETTATA PER FACILITARE LA STAMPA 3D DELLE PARTI INTERNE DEGLI AEROMOBILI DOTATE DI CERTIFICAZIONE FAA ED EASA

- La nuova soluzione di certificazione degli interni degli aeromobili Fortus 900mc include hardware e software specializzati espressamente per la stampa 3D di parti per gli aeromobili con proprietà meccaniche altamente ripetibili

- Prima nel suo genere, la qualificazione NCAMP di un processo di stampa 3D renderà più semplice ottenere la certificazione FAA ed EASA, aiutando le organizzazioni aerospaziali a ottenere un maggior numero di parti certificate per il volo in modo più rapido

- VIDEO: Fare clic qui per vedere in che modo la soluzione di certificazione degli interni degli aeromobili Fortus 900mc semplifichi come mai prima la creazione di parti leggere certificate per gli interni degli aeroplani

Minn. Stati Uniti e Rehovot, Israele, 22 giugno 2017 — Stratasys Ltd. (Nasdaq:SSYS), la società di soluzioni per la stampa 3D e la fabbricazione additiva, ha introdotto la soluzione di certificazione degli interni degli aeromobili Fortus 900mc, una nuova soluzione di stampa 3D basata sulla stampante 3D Fortus 900mc Production, per la produzione di parti interne dell’aeromobile che soddisfino i rigidi requisiti di certificazione FAA ed EASA.

La nuova soluzione consiste in una resina ULTEM™ 9085, una termoplastica resistente e leggera che soddisfa le normative relative alle fiamme, al fumo e alla tossicità (FAR 25.863) e in una nuova versione della stampante 3D Fortus 900mc Production, con hardware e software specializzati, progettati per offrire proprietà meccaniche altamente ripetibili.

La soluzione viene ora sottoposta a un programma di qualificazione sotto la supervisione del FAA presso il National Center for Advanced Materials Performance (NCAMP), parte del National Institute of Aviation Research (NIAR) della Wichita State University. Stratasys assisterà i clienti nella qualificazione della soluzione di certificazione degli interni degli aeromobili Fortus 900mc per l’equivalenza con il set di dati statistici NCAMP. Prima nel suo genere, la qualifica NCAMP di un processo di stampa 3D renderà più semplice ottenere la certificazione FAA ed EASA, aiutando le organizzazioni aerospaziali a ottenere un maggior numero di parti certificate per il volo in modo più rapido.

“NIAR è stata incaricata di sviluppare la struttura che includerà la fabbricazione additiva dei polimeri nell’ambito della qualificazione NCAMP. E abbiamo collaborato con Stratasys per essere il primo materiale per questo nuovo processo per NCAMP”, ha affermato Paul Jonas, direttore dello sviluppo tecnologico, programmi speciali della Wichita State University, National Institute for Aviation Research (NIAR).

“Per ottenere la certificazione per FAA, la prima parte realizzata deve essere equivalente alla centesima, alla millesima e alla parte che viene realizzata dopo dieci anni. È questa la forza del processo NCAMP”.

La capacità di produrre parti con caratteristiche ripetibili e coerenza nella qualità è un fattore chiave per l’aumento dell’adozione della stampa 3D nel segmento delle parti interne degli aeromobili, che genera un fatturato multimiliardario. Secondo un report recente della Deloitte University Press, dal titolo 3D Opportunity in Aerospace and Defense (Le opportunità del 3D nel settore aerospaziale e della difesa), “I fornitori di fabbricazione additiva devono migliorare i sistemi esistenti per essere in grado di fornire regolarmente parti di elevata qualità. Solo allora la fabbricazione additiva potrà raggiungere le sue potenzialità nel settore aerospaziale e in quello della difesa”.

“Finora, il processo per ottenere la certificazione FAA per la stampa 3D limita l’adozione della fabbricazione additiva nell’aviazione. Le soluzioni specializzate e i set di dati statistici disponibili per supportare questo complesso processo erano limitate. La nuova soluzione di certificazione degli interni degli aeromobili Stratasys Fortus 900mc consente di rimuovere gli ostacoli principali, rendendo molto più semplice stampare in 3D le parti per la navigazione aerea, migliorando la ripetibilità e le prestazioni”, ha affermato Scott Sevcik, capo delle soluzioni per il settore aerospaziale, della difesa e automotive di Stratasys.

La stampa 3D delle parti interne degli aeromobili può avere dei vantaggi, sia per l’efficienza della filiera, che per l’offerta di prodotti dei produttori di interni per aeromobili. Con un processo qualificato per la produzione di parti interne stampate in 3D, i produttori possono differenziare l’esperienza dei passeggeri, grazie a elementi unici, in volumi ridotti, personalizzati in base allo stile e alle esigenze dei clienti finali e anche progettare componenti più leggeri grazie all’efficienza della progettazione additiva.

Nel segmento Maintenance, Repair e Overhaul (MRO), l’impatto sull’efficienza della filiera è fondamentale per la redditività. Linee aree e operatori mantengono inventari corposi di parti di ricambio per tenere in servizio gli aeromobili, che di frequente danno luogo a spese di inventario decennali per parti che non verranno mai utilizzate. Grazie alla stampa 3D su richiesta di parti certificate, linee aeree e MRO possono ridurre entrambe l’inventario ed eliminare l’obsolescenza dell’inventario.

La nuova Soluzione di certificazione degli interni degli aeromobili Stratasys Fortus 900mc fornisce la tracciabilità di materiali e processi per la conformità alle principali normative mondiali per la navigazione aerea. Il programma di test per la qualificazione ora è in corso e sarà completato a settembre 2017, con la pubblicazione del report di qualificazione NCAMP finale. La soluzione può essere pre-ordinata e sarà rilasciata alla conclusione del programma di test.

Molte società aerospaziali leader oggi utilizzano la stampa 3D Stratasys per progettare prototipi, produrre parti per il volo finali e creare attrezzature di produzione. Tra queste, Airbus, NASA e United Launch Alliance.

-

Nella nuova soluzione di certificazione degli interni degli aeromobili di Stratasys viene presentata una nuova versione della stampante 3D Fortus 900mc Production

Nella nuova soluzione di certificazione degli interni degli aeromobili di Stratasys viene presentata una nuova versione della stampante 3D Fortus 900mc Production

Click here to download 300dpi images -

La produzione e la certificazione dei componenti interni qualificati per il volo per i ricambi originali o per l'aftermarket viene semplificata grazie alla soluzione di certificazione degli interni degli aeromobili di Stratasys

La produzione e la certificazione dei componenti interni qualificati per il volo per i ricambi originali o per l'aftermarket viene semplificata grazie alla soluzione di certificazione degli interni degli aeromobili di Stratasys

Click here to download 300dpi images -

Design organici e leggeri, come questa staffa di supporto per fotocamera, possono essere ottenuti con la libertà di progettazione offerta dalla stampa 3D basata su FDM sulla stampante 3D Stratasys 900mc Production

Design organici e leggeri, come questa staffa di supporto per fotocamera, possono essere ottenuti con la libertà di progettazione offerta dalla stampa 3D basata su FDM sulla stampante 3D Stratasys 900mc Production

Click here to download 300dpi images -

La nuova soluzione di certificazione degli interni degli aeromobili Stratasys semplifica il processo di creazione di parti leggere approvate per gli interni degli aeromobili

La nuova soluzione di certificazione degli interni degli aeromobili Stratasys semplifica il processo di creazione di parti leggere approvate per gli interni degli aeromobili

Click here to download 300dpi images

NUEVA SOLUCIÓN STRATASYS PARA EL SECTOR AEROESPACIAL QUE FACILITA LA IMPRESIÓN EN 3D DE PIEZAS CERTIFICADAS POR LA FAA Y LA EASA DESTINADAS AL INTERIOR DE LOS AVIONES

- La nueva solución de certificación de interiores de avión incluye la impresora Fortus 900mc y hardware y software adaptados para imprimir en 3D piezas de avión con propiedades mecánicas muy repetibles

- Gracias a la calificación NCAMP del proceso de impresión 3D -la primera concedida a un proceso de este tipo-, será más fácil conseguir la certificación de la FAA y la EASA, y las empresas aeroespaciales tardarán menos en certificar un número mayor de piezas

- VÍDEO: Haga clic aquí para ver cómo la solución de certificación para piezas de interiores de aviones Fortus 900mc facilita enormemente la fabricación de piezas ligeras certificadas para interiores de aviones

Minn. Estados Unidos, y Rehovot, Israel, 21 de junio de 2017 — Stratasys Ltd. (Nasdaq:SSYS), la empresa de soluciones de impresión 3D y fabricación aditiva, ha presentado la solución Fortus 900mc de certificación de interiores de avión, basada en su impresora 3D Fortus 900mc de la serie Production, para fabricar piezas de interior de avión que cumplen los estrictos requisitos de la FAA y la EASA.

La nueva solución utiliza la resina ULTEM™ 9085 —un termoplástico resistente y ligero que cumple las normativas del sector aeroespacial sobre protección FST (llama, humos y toxicidad) (FAR 25.863)— y una nueva edición de la impresora 3D de la serie Production Fortus 900mc con hardware y software adaptados para conseguir una gran repetibilidad en cuanto a propiedades mecánicas.

Esta solución está pasando un programa de calificación supervisado por la FAA en el Centro nacional de rendimiento de materiales avanzados (NCAMP), que depende del Instituto Nacional para la Investigación de Aviación (NIAR), ubicado en la universidad estatal de Wichita. Stratasys ayudará a sus clientes a calificar la solución de certificación de interiores de aviones Fortus 900mc para que se ajuste al conjunto de datos estadísticos del NCAMP. El hecho de que el proceso de impresión 3D tenga la calificación NCAMP (concedida por primera vez un proceso de este tipo)- facilitará hará que sea más fácil conseguir la certificación de la FAA y la EASA, y las empresas aeroespaciales tardarán menos en certificar un número mayor de piezas para el vuelo.

“El NIAR, supervisado por el NCAMP, ha recibido el encargo de desarrollar el marco en el que se incluirá la fabricación aditiva de polímeros. Hemos colaborado con Stratasys para que sea el primer material de este nuevo proceso del NCAMP”, comenta Paul Jonas, director de desarrollo de tecnología, programas especiales, Universidad estatal de Wichita, Instituto Nacional para la Investigación de Aviación (NIAR).

“Para conseguir la certificación de la FAA, es necesario que la primera pieza fabricada sea idéntica a la centésima o a la milésima parte, o a la pieza que se fabrique de aquí a diez años. Esa es precisamente la gran ventaja del proceso NCAMP”.

La posibilidad de fabricar piezas repetibles y de calidad uniforme es fundamental para fomentar la adopción de la impresión 3D en el mercado de piezas de interiores de aviones, valorado en varios miles de millones de dólares. Según un informe reciente de Deloitte University Press titulado 3D Opportunity in Aerospace and Defense, “Los proveedores de fabricación aditiva deben mejorar los sistemas actuales para poder ofrecer piezas de alta calidad: solo así podrán conseguir que la fabricación aditiva desarrolle todo su potencial en el sector aeroespacial y de defensa”.

“Conseguir la certificación FAA ha sido tradicionalmente un proceso tan complejo que ha dificultado la adopción generalizada de la fabricación aditiva en el sector de la aviación. La cantidad de soluciones especializadas y conjuntos de datos estadísticos disponibles necesarios para reducir la complejidad de este proceso no era suficiente. La nueva solución de certificación de interiores de aviones Stratasys Fortus 900mc ha eliminado los principales obstáculos y ha simplificado enormemente la impresión 3D de piezas para vuelos, además de mejorar la repetibilidad y el rendimiento”, ha comentado Scott Sevcik, responsable de soluciones aeroespaciales, de defensa y automoción de Stratasys.

La impresión en 3D de piezas para el interior de los aviones puede suponer importantes ventajas tanto para la cadena de suministro como para los productos y servicios de los fabricantes de interiores de aviones. Gracias al proceso calificado para piezas de interiores impresas en 3D, los fabricantes pueden producir un número reducido de elementos únicos adaptados a las necesidades de los pasajeros o su estilo de vida, y proporcionarles una experiencia de usuario distinta. Asimismo, fabricación aditiva resulta ideal para diseñar componentes más ligeros.

En el segmento de mantenimiento, reparación y revisión (MRO), la rentabilidad depende en gran medida de la eficacia de la cadena de suministro. Las líneas aéreas y los operadores necesitan tener grandes inventarios de piezas de repuesto para garantizar el funcionamiento de los aviones, lo que a menudo se traduce tener que pagar durante décadas un inventario con piezas que quizá no se utilicen nunca. Con la impresión 3D a demanda de piezas certificadas, las líneas aéreas y las empresas de MRO pueden reducir el tamaño de los inventarios y evitar quedarse con piezas obsoletas.

La nueva solución de certificación de piezas para interiores de aviones Stratasys Fortus 900mc garantiza la trazabilidad de materiales y procesos y, por consiguiente, facilita el cumplimiento de las normativas globales de aeronáutica. El programa de pruebas de calificación ya ha comenzado y está previsto que finalice en septiembre de 2017. El informe final de calificación del NCAMP se publicará después. Ya se pueden hacer pedidos de reserva de la solución, que se distribuirá a gran escala cuando finalice el programa de prueba.

Muchas de las principales empresas aeroespaciales, como Airbus, NASA y United Launch Alliance, usan la impresión 3D de Stratasys para diseñar piezas de prototipos, fabricar piezas finales aptas para aviones y crear útiles de fabricación.

-

La nueva solución de certificación de interiores de aviones de Stratasys incluye una nueva edición de la impresora 3D Fortus 900mc de la serie Production

La nueva solución de certificación de interiores de aviones de Stratasys incluye una nueva edición de la impresora 3D Fortus 900mc de la serie Production

Click here to download 300dpi images -

La solución de certificación de piezas para interiores de aeronaves de Stratasys simplifica la producción y certificación de piezas de interiores originales o de recambio aptas para el vuelo

La solución de certificación de piezas para interiores de aeronaves de Stratasys simplifica la producción y certificación de piezas de interiores originales o de recambio aptas para el vuelo

Click here to download 300dpi images -

La impresora 3D Fortus 900mc de la serie Production de Stratasys con tecnología FDM ofrece una libertad de diseño que permite fabricar piezas orgánicas y ligeras como este soporte para montaje de cámara

La impresora 3D Fortus 900mc de la serie Production de Stratasys con tecnología FDM ofrece una libertad de diseño que permite fabricar piezas orgánicas y ligeras como este soporte para montaje de cámara

Click here to download 300dpi images -

La nueva solución de certificación de piezas para el interior de aviones de Stratasys simplifica el proceso de creación de piezas ligeras y aprobadas para el interior de los aviones

La nueva solución de certificación de piezas para el interior de aviones de Stratasys simplifica el proceso de creación de piezas ligeras y aprobadas para el interior de los aviones

Click here to download 300dpi images