- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

NIDEK TECHNOLOGIES ACCELERATES CLINICAL TRIAL EVALUATIONS OF VISION DIAGNOSTIC SYSTEMS WITH STRATASYS MULTI-MATERIAL 3D PRINTING

Prototyping costs reduced by 75% and development cycles accelerated by 50%, enabling rapid time-to-market

Video: Using Stratasys’ Objet500 Connex3 Multi-material, Color 3D Printer, NIDEK Technologies is 3D printing engineered prototyping materials that match the performance of metal counterparts

Minneapolis and Rehovot, Israel, May 30, 2017 — Stratasys Ltd. (Nasdaq:SSYS), the 3D printing and additive manufacturing solutions company, today announced that Italian-based NIDEK Technologies, one of the world’s largest producer of surgical eye equipment, is using a Stratasys Objet500 Connex3 Multi-material, Color 3D Printer to accelerate clinical trial evaluations of its ophthalmological devices (vision diagnostic systems). The R&D division has reported a 75% reduction in prototyping costs, while cutting lead times by 50% compared to its previous methods.

According to Cesare Tanassi, Managing Director at NIDEK Technologies, the adoption of multi-material 3D printing is transforming the division’s prototyping process. The team is now able to use advanced 3D printed materials to produce parts that directly replicate the final components. This provides the opportunity to quickly and comprehensively evaluate the fit, form and function of prototype devices and speed up time-to-market.

Optimizing development cycles with 3D printing

Located in Padova, Italy, NIDEK Technologies develops technology for vision diagnostic systems. With products having direct contact with patients, it is crucial that the division produces fully-functional prototypes that precisely replicate the final product.

“Our prototyping process has become much more accurate and streamlined since incorporating Stratasys 3D printing into our workflow,” says Tanassi. “Previously we were constrained by the prototyping restrictions associated with traditional methods. This proved costly in terms of lead-times and capital, particularly with molds and CNC machining. We found that we had limited flexibility over our prototypes and, should iterations be required, this resulted in escalating costs.

“3D printing overcomes these bottlenecks by permitting us to quickly validate designs before entering our prototypes into clinical trial validation. As you can imagine, fully verifying our products is crucial to ensuring that premium quality is maintained,” he continues.

Replacing metal parts with durable engineered photopolymers

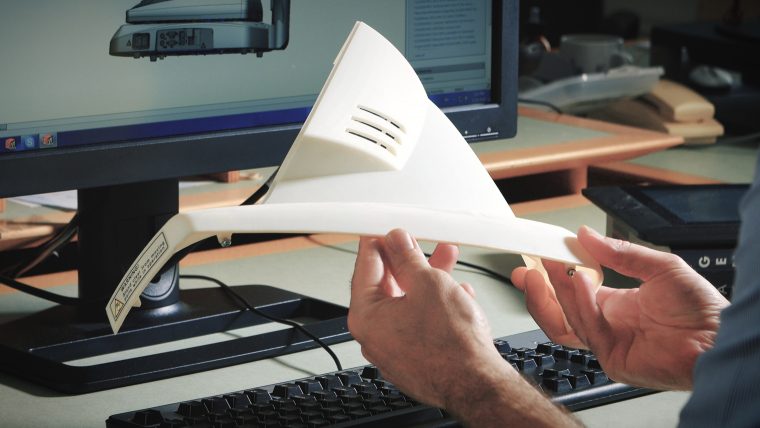

Throughout its development cycle the division exchanges expensive and cumbersome metal components with tough, engineered 3D printed parts. These include components of a working Gonioscope® (a system designed to observe the space between the iris and cornea) and a micro perimeter (a device used to determine the level of light perceived by specific areas of the retina).

According to Tanassi, the ability to incorporate 3D printed materials that match the performance of their metal counterparts is crucial to accelerating the development cycle for clinical trial evaluation. He explains: “In the case of the Gonioscope®, utilizing the toughness, flexibility and snap-fit characteristics of the Stratasys Rigur 3D printing material, we replaced several aluminum parts with a single 3D printed component. This saw the device pass a year-long clinical trial where eight global medical centers examined it.”

Fully-functional prototypes down from two months to just 24 hours

These prototyping benefits are felt across the board as Federico Carraro, Mechanical Division Manager at NIDEK Technologies, highlights: “Previously we used metal fabrication when developing the micro perimeter, which took around two months. With our Objet500 Connex3 3D Printer, we can combine a wide range of 3D printed materials with contrasting mechanical characteristics. This allows us to accurately emulate final parts, including threads, seals, rubber and transparent components. In this case, we achieved the same functional result within 24 hours by replacing metal parts with robust 3D printed components.”

“NIDEK Technologies is a prime example of how a growing number of manufacturers are maximizing the full potential of 3D printing to quickly and cost-effectively deliver fully-operational prototypes with the precision and endurance of the final product,” says Giuseppe Cilia, Stratasys Italian Sales Manager. “In the fast-paced medical device industry, the ability to rapidly certify products is crucial to improving the quality of care, and in this case, save someone’s vision.”

To learn more about how NIDEK Technologies is using advanced multi-material 3D printing to accelerate clinical trial evaluation of its devices, please watch this video.

-

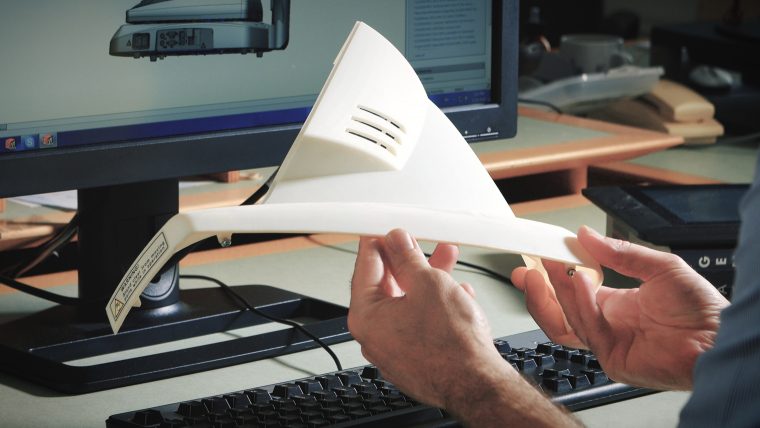

With Stratasys 3D printing solutions, NIDEK Technologies is producing high-performance prototypes to enter into clinical trials 75% cheaper and 50% faster than with traditional methods

With Stratasys 3D printing solutions, NIDEK Technologies is producing high-performance prototypes to enter into clinical trials 75% cheaper and 50% faster than with traditional methods

Click here to download 300dpi images -

Deploying Stratasys’ vast gamut of engineered 3D printing materials, NIDEK Technologies can replace several aluminium parts with a single 3D printed component in devices like Gonioscope

Deploying Stratasys’ vast gamut of engineered 3D printing materials, NIDEK Technologies can replace several aluminium parts with a single 3D printed component in devices like Gonioscope

Click here to download 300dpi images

NIDEK TECHNOLOGIES ACCELERA I TRIAL CLINICI DEI SISTEMI DI DIAGNOSTICA VISIVA CON LA STAMPA 3D MULTI-MATERIALE DI STRATASYS

Riduzione del 75% dei costi di prototipazione e accelerazione del 50% dei cicli di sviluppo, per consentire un time-to-market rapido

Video: grazie alla stampante 3D a colori multi-materiale Objet500 Connex3 di Stratasys, NIDEK Technologies sta producendo in 3D parti in materiale plastico in grado di raggiungere il livello di prestazioni di parti analoghe in metallo

Minneapolis e Rehovot, Israele, 30 maggio, 2017 — Stratasys Ltd. (Nasdaq:SSYS), fornitore globale leader di soluzioni di stampa 3D e fabbricazione additiva, oggi ha annunciato che l’azienda italiana NIDEK Technologies – parte del gruppo NIDEK, uno dei maggiori produttori di apparecchiature per la diagnostica dell’occhio – utilizza la stampante 3D a colori multi-materiale Objet500 Connex3 di Stratasys per accelerare i trial clinici dei propi dispositivi. NIDEK Technologies ha segnalato una riduzione del 75% dei costi di prototipazione e un taglio dei tempi di lavorazione del 50%, rispetto ai metodi precedenti.

Secondo Cesare Tanassi, Amministratore delegato di NIDEK Technologies, l’adozione della stampa 3D multi-materiale sta trasformando il processo di prototipazione della divisione. Il team ora è in grado di utilizzare materiali stampati in 3D avanzati per produrre parti che replicano direttamente i componenti finali. Ciò consente di valutare in modo rapido e completo l’adeguatezza, la forma e la funzione dei prototipi dei dispositivi e di velocizzare il time-to-market.

Ottimizzazione dei cicli di sviluppo con la stampa 3D

Con sede a Padova, in Italia, NIDEK Technologies sviluppa la tecnologia per i sistemi di diagnostica visiva. Dal momento che i prodotti sono a diretto contatto con i pazienti, è fondamentale che la divisione produca dei prototipi completamente funzionali, in grado di replicare con precisione il prodotto finale.

“Il nostro processo di prototipazione è diventato molto più preciso e semplice da quando la stampa 3D di Stratasys è incorporata nel nostro flusso di lavoro”, afferma Tanassi. “Prima eravamo vincolati dalle restrizioni della prototipazione associate ai metodi tradizionali. Si trattava di un processo costoso in termini di tempi di lavorazione e capitale, in particolare con gli stampi e la lavorazione CNC. Abbiamo scoperto che la nostra flessibilità sui prototipi era limitata e, se fossero state necessarie delle iterazioni, si sarebbe verificato un aumento dei costi.

“La stampa 3D consente di superare questi limiti permettendoci di approvare i progetti rapidamente, prima che i prototipi accedano all’approvazione con i trial clinici. Come è possibile immaginare, la verifica completa dei nostri prodotti è fondamentale per garantire il mantenimento di una qualità elevata”, continua.

Sostituzione delle parti metalliche con fotopolimeri studiati e resistenti

Per tutto il ciclo di sviluppo, la divisione sostituisce componenti in metallo costosi e complessi con parti stampate in 3D studiate e robuste. Tra questi, i componenti di un Gonioscope® funzionante (un sistema progettato per osservare lo spazio tra l’iride e la cornea) e un microperimetro (un dispositivo utilizzato per determinare il livello di luce percepito da specifiche aree della retina).

Secondo Tanassi, la capacità di incorporate materiali stampati in 3D in grado di offrire prestazioni identiche rispetto alle controparti in metallo è fondamentale per accelerare il ciclo di sviluppo per la valutazione clinica. Tanassi spiega: “Nel caso del Gonioscope®, utilizzando le caratteristiche di robustezza, flessibilità e incastro del materiale di stampa 3D Rigur di Stratasys, abbiamo sostituito diverse parti in alluminio con un singolo componente stampato in 3D. Per questo motivo, il dispositivo è stato sottoposto a una trial clinico di un anno, nel corso del quale è stato esaminato da otto centri medici a livello globale”.

Prototipi completamente funzionali in sole 24 ore (non più due mesi)

I vantaggi della prototipazione rapida ben evidenziati da Federico Carraro, Responsabile della divisione meccanica di NIDEK Technologies: “In precedenza, per lo sviluppo del microperimetro utilizzavamo la lavorazione dei metalli, che richiedeva circa due mesi. Con la nostra stampante 3D Objet500 Connex3, possiamo combinare un’ampia gamma di materiali stampati in 3D con varie caratteristiche meccaniche. Tutto questo ci consente di emulare con precisione le parti finali, inclusi filetti, tenute, componenti in gomma e trasparenti. In questo caso, abbiamo raggiunto la stessa funzionalità in 24 ore, sostituendo le parti in metallo con componenti robusti stampati in 3D”.

“NIDEK Technologies è un esempio eccellente di come un numero crescente di produttori stia ottimizzando il potenziale completo della stampa 3D per fornire, rapidamente e a costo ridotto, prototipi completamente operativi, dotati della precisione e della durata del prodotto finale”, afferma Giuseppe Cilia, Direttore vendite di Stratasys per l’Italia. “Nel settore dei dispositivi medici, che si muove a ritmo serrato, la capacità di certificare rapidamente i prodotti è fondamentale per migliorare la qualità della cura e, in questo caso salvare la vista di qualcuno”.

Per ulteriori informazioni sul modo in cui NIDEK Technologies sta utilizzando la stampa 3D multi-materiale per accelerare la valutazione con trial clinici, guarda questo video.

-

Grazie alle soluzioni di stampa 3D di Stratasys, NIDEK Technologies produce prototipi ad alte prestazioni da introdurre nei trial clinici, risparmiando il 75% dei costi e il 50% del tempo rispetto ai metodi tradizionali

Grazie alle soluzioni di stampa 3D di Stratasys, NIDEK Technologies produce prototipi ad alte prestazioni da introdurre nei trial clinici, risparmiando il 75% dei costi e il 50% del tempo rispetto ai metodi tradizionali

Click here to download 300dpi images -

Con la distribuzione della vasta gamma di materiali di stampa 3D studiati di Stratasys, NIDEK Technologies può sostituire diverse parti in alluminio con un singolo componente stampato in 3D nei dispositivi come il Gonioscope®

Con la distribuzione della vasta gamma di materiali di stampa 3D studiati di Stratasys, NIDEK Technologies può sostituire diverse parti in alluminio con un singolo componente stampato in 3D nei dispositivi come il Gonioscope®

Click here to download 300dpi images