- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- Carbon

- CG Trader

- Conflux

- CyberOptics

- e-Xstream

- Flamerite

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- Ineco

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- Segen

- SolarEdge

- StoreDot

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

Replique and HP: Customized wheelchairs enabled through digital inventory and on-demand 3D printing

Mannheim, Germany, 12 September 2023: German-based digital manufacturing company Replique, focused on creating simple and sustainable industrial processes, has leveraged HP’s industry leading Multi Jet Fusion technology to change the way wheelchairs are designed and manufactured, making production more efficient, cost-effective, and personalized to the end user.

Replique’s mission to empower a seamless shift to decentralised manufacturing with ease and confidence was a key driver in its work with RehaMedPower, a German-based medical supplier specializing in wheelchairs. When RehaMedPower was preparing to develop and bring to market a new electric wheelchair, the RP1, it struggled to find a cost-effective solution for part production, with traditional manufacturing methods requiring high initial investment costs and expensive molds as well as an increase in prototyping and product-market time.

Using HP’s Multi Jet Fusion (MJF) technology, Replique partnered with RehaMedPower to explore additive manufacturing (AM) for wheelchair design from prototyping to serial production. Together, RehaMedPower and Replique identified many more parts than initially planned for that could be manufactured in PA12 (Polyamide 12) using 3D printing, taking advantage of the technology’s greater flexibility in early production stages and cost-convenience compared to traditional manufacturing methods. Between 19 and 23 individual parts are 3D printed for each wheelchair, depending on the specific customer or patient purchase.

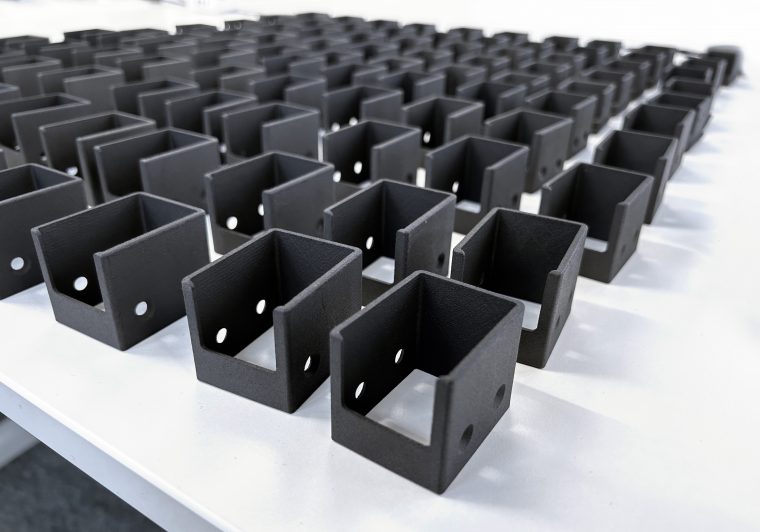

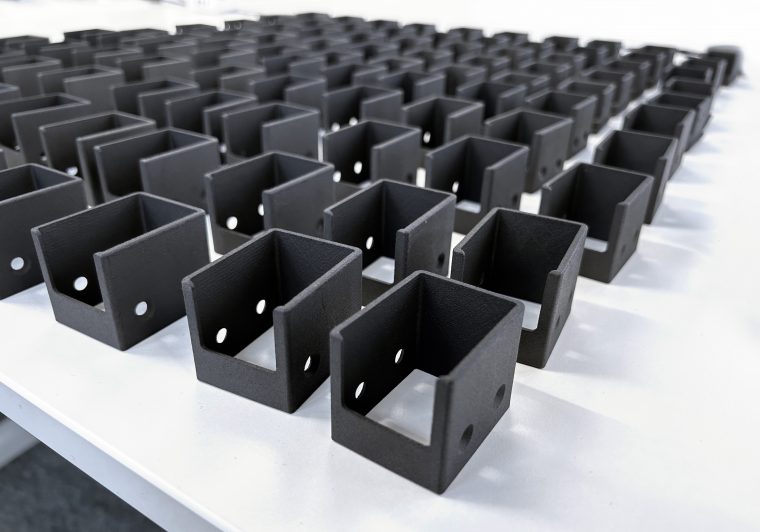

From the attachment of the footrest over to the body kit up to head rest cover, up to 23 parts of the RP1 are 3D printed.

In addition to the significant costs saved from bypassing injection mold production, costs were further reduced thanks to the digital storage of design files through Replique’s digital warehousing platform, enabling a faster go-to-market strategy and keeping RehaMedPower’s working capital low. As of today, RehaMedPower has seen an 30% reduction in development time and 60% reduction in prototyping costs compared to injection molding, but the real winners are the customers and patients it serves globally that are benefiting from more personalised care.

No disability is the same but, until now, there have been few personalisation options available for wheelchair users. 3D printing technology is paving the way to make this possible so that wheelchairs can be more flexible in design and adapt to individual patient requirements. With RehaMedPower’s RP1 wheelchair, patients were in the driver’s seat with the ability to customize and tailor various parts to their needs and lifestyles as well as choose from a wide color range.

The successful launch of the RP1 wheelchair last year generated widespread adoption across Europe and as far as New Zealand. Going forward, RehaMedPower plans to build on this momentum by incorporating more AM designs in the RP1 wheelchair and developing new products that further advance its innovative line of accessibility solutions. Fast spare part availability will also soon be offered during the use phase via Replique’s global production network, bringing on-demand production of spare parts to patients and customers whenever and wherever they need them.

“With 3D-printed prototypes we were able to reduce our development time significantly”, comments Thyl Junker, Head of Development at RehaMedPower. “When it comes to serial production in our industry, teaming up with Replique also offers some crucial benefits, such as flexibility in demand planning with production on-demand and the ability to implement changes rapidly and offer special parts to meet the individual needs.”

“Our collaboration with RehaMedPower shows, that 3D printing offers so much more than just efficient prototyping. It enables companies to deliver highly customer-centric solutions while remaining cost-effective and flexible in serial production thanks to our digital warehouse solution. We are looking forward to simplifying the life of RehaMedPower and most importantly, their valued patients.”, adds Mark Winker, Technical Sales Manager at Replique.

-

From the attachment of the footrest over to the body kit up to head rest cover, up to 23 parts of the RP1 are 3D printed.

From the attachment of the footrest over to the body kit up to head rest cover, up to 23 parts of the RP1 are 3D printed.

Click here to download 300dpi images -

From the attachment of the footrest over to the body kit up to head rest cover, up to 23 parts of the RP1 are 3D printed.

From the attachment of the footrest over to the body kit up to head rest cover, up to 23 parts of the RP1 are 3D printed.

Click here to download 300dpi images -

The RP1 supports in every aspect of life, whether lying down, standing, or sitting, enabling a life as independent as possible.

The RP1 supports in every aspect of life, whether lying down, standing, or sitting, enabling a life as independent as possible.

Click here to download 300dpi images -

Also smaller components of the wheelchair can be quickly reproduced in repeatable quality benefiting of the secure digital warehouse solution of Replique.

Also smaller components of the wheelchair can be quickly reproduced in repeatable quality benefiting of the secure digital warehouse solution of Replique.

Click here to download 300dpi images

Replique und HP: Maßgeschneiderte Rollstühle dank digitaler Lagerung und 3D-Druck auf Abruf

Mannheim, 12. September 2023: Das digitale Fertigungsunternehmen Replique, das auf die Entwicklung einfacher und nachhaltiger Industrieprozesse spezialisiert ist, hat die branchenführende Multi Jet Fusion-Technologie von HP genutzt und damit die Art und Weise wie Rollstühle entworfen und gefertigt werden revolutioniert. Durch die bedarfsgerechte Produktion können Rollstühle nun effizienter, kostengünstiger und auf die Bedürfnisse der Endnutzer zugeschnitten hergestellt werden.

Repliques Mission, den Übergang zur dezentralen Fertigung einfach, reibungslos und sicher zu gestalten, spielte eine entscheidende Rolle in der Zusammenarbeit mit RehaMedPower, einem in Deutschland ansässigem Hersteller medizinischer Sonderlösungen mit Fokus auf Rollstühlen. Während des Entwicklungsprozesses eines neuen Elektrorollstuhls, dem RP1, hatte das Unternehmen Schwierigkeiten, eine kostengünstige Lösung für die Produktion einiger Komponenten zu finden. Denn herkömmliche Herstellungsmethoden hätten hohe anfängliche Investitionskosten, teure Formen und einen langwierigen Prototypenentwicklungs- und Markteinführungsprozess bedeutet.

In enger Zusammenarbeit mit RehaMedPower analysierte Replique daher das Potential der additiven Fertigung (AM) für das Rollstuhldesign. Dabei setzte Replique auf die Multi Jet Fusion (MJF)-Technologie von HP, angefangen bei der Prototypenentwicklung bis hin zur Serienproduktion.

Gemeinsam identifizierten sie weitaus mehr Komponenten als ursprünglich geplant, die mittels 3D-Druck aus PA12 (Polyamid 12) hergestellt werden können. Dabei profitierten sie von der erhöhten Flexibilität dieser Technologie in den frühen Produktionsphasen sowie von der Kosteneffizienz des 3D-Drucks im Vergleich zu herkömmlichen Herstellungsmethoden. Je nach den individuellen Anforderungen des Patienten werden zwischen 19 und 23 individuelle Teile des Rollstuhls im 3D-Druckverfahren hergestellt.

Angefangen bei der Befestigung der Fußstütze bis hin zum Karosseriebausatz und der Kopfstützenabdeckung – bis zu 23 Teile des RP1 werden im 3D-Druckverfahren hergestellt.

Neben den erheblichen Kosteneinsparungen durch den Verzicht auf die Herstellung von Spritzgussformen konnten die Kosten auch dank der digitalen Speicherung von Designdateien über Repliques digitale Lagerplattform reduziert werden. Dies ermöglichte nicht nur eine beschleunigte Markteinführung, sondern minimiert auch die Kapitalbindung von RehaMedPower. Bis heute konnte RehaMedPower eine Reduktion der Entwicklungszeit um 30%, sowie der Prototypenkosten um 60% im Vergleich zur Spritzgussproduktion realisieren. Doch die wahren Gewinner sind Kunden und Patienten weltweit, die nun von einer noch individuelleren Versorgung profitieren.

Nicht jede Behinderung ist gleich. Trotzdem standen Rollstuhlfahrern bisher nur wenige Personalisierungsmöglichkeiten zur Verfügung. Die 3D-Drucktechnologie ebnet den Weg zu einer flexibleren Gestaltung von Rollstühlen, die an die individuellen Bedürfnisse des Patienten angepasst werden können. Mit dem RP1-Rollstuhl von RehaMedPower haben Patienten die Möglichkeit, verschiedene Teile nach ihren Bedürfnissen anzupassen sowie aus einer breiten Farbpalette zu wählen.

Nach der erfolgreichen Einführung des RP1-Rollstuhles im letzten Jahr, folgte eine Skalierung in ganz Europa und sogar bis hin nach Neuseeland. In Zukunft plant RehaMedPower, auf diesem Erfolg aufzubauen. So wollen sie zusätzliche AM-Designs in den RP1-Rollstuhl integrieren und neue Produkte entwickeln, um ihre innovative Palette an barrierefreien Lösungen zu erweitern. In Kürze wird über das globale Produktionsnetzwerk von Replique auch eine schnelle Verfügbarkeit von Ersatzteilen während der Nutzung gewährleistet, wodurch Patienten und Kunden jederzeit und überall Ersatzteile nach Bedarf erhalten können.

„Mit 3D-gedruckten Prototypen konnten wir unsere Entwicklungszeit erheblich verkürzen“, kommentiert Thyl Junker, Leiter der Entwicklung bei RehaMedPower. „Auch in der Serienproduktion bietet die Zusammenarbeit mit Replique entscheidende Vorteile in unserer Branche, wie zum Beispiel eine höhere Flexibilität in der Bedarfsplanung durch bedarfsgerechte Produktion oder die Möglichkeit, Änderungen schnell umzusetzen und individuelle Anforderungen mit speziell angefertigten Teilen zu erfüllen.“

“Unsere Kooperation mit RehaMedPower verdeutlicht, dass der 3D-Druck weit mehr bietet als lediglich effizienten Prototypenbau. Er ermöglicht Unternehmen, kundenorientierte Lösungen anzubieten, während sie dank unserer digitalen Lagerplattform gleichzeitig kosteneffizient und flexibel in der Serienproduktion bleiben können. Wir freuen uns darauf, auch weiterhin die Geschäftsprozesse von RehaMedPower und vor allem das Leben ihrer geschätzten Patienten zu vereinfachen”, betont Mark Winker, Technischer Vertriebsmanager bei Replique.

-

Angefangen bei der Befestigung der Fußstütze bis hin zum Karosseriebausatz und der Kopfstützenabdeckung – bis zu 23 Teile des RP1 werden im 3D-Druckverfahren hergestellt.

Angefangen bei der Befestigung der Fußstütze bis hin zum Karosseriebausatz und der Kopfstützenabdeckung – bis zu 23 Teile des RP1 werden im 3D-Druckverfahren hergestellt.

Click here to download 300dpi images -

Angefangen bei der Befestigung der Fußstütze bis hin zum Karosseriebausatz und der Kopfstützenabdeckung – bis zu 23 Teile des RP1 werden im 3D-Druckverfahren hergestellt.

Angefangen bei der Befestigung der Fußstütze bis hin zum Karosseriebausatz und der Kopfstützenabdeckung – bis zu 23 Teile des RP1 werden im 3D-Druckverfahren hergestellt.

Click here to download 300dpi images -

Der RP1 unterstützt in jeder Lebenslage, sei es im Liegen, Stehen oder Sitzen, und ermöglicht ein möglichst unabhängiges Leben.

Der RP1 unterstützt in jeder Lebenslage, sei es im Liegen, Stehen oder Sitzen, und ermöglicht ein möglichst unabhängiges Leben.

Click here to download 300dpi images -

Auch kleinere Komponenten des Rollstuhls können dank der sicheren digitalen Lagerlösung von Replique in wiederholbarer Qualität schnell reproduziert werden.

Auch kleinere Komponenten des Rollstuhls können dank der sicheren digitalen Lagerlösung von Replique in wiederholbarer Qualität schnell reproduziert werden.

Click here to download 300dpi images