- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

Ricoh Modernizes Manufacturing Facility and Boosts Productivity by Replacing Metal Tools with Stratasys 3D Printed Customized, Lightweight Tools

Customized and lightweight jigs and fixtures 3D printed in one day, compared to two weeks for outsourced metal tools, improving production efficiency for Ricoh large-format printers

Operator efficiency and satisfaction improved significantly, spurring further Ricoh manufacturing modernization

Watch the video to see how Ricoh transforms its assembly line for its large-format printers with Stratasys additive technology

Minneapolis & Rehovot, Israel, SEPTEMBER 12, 2017 – Stratasys (NASDAQ: SSYS), a global leader in applied additive technology solutions, today announced that Ricoh Japan is replacing traditional metal tooling with customized, lightweight 3D printed jigs and fixtures for its Production Technology Center assembly line – improving manufacturing efficiency while minimizing manual tooling errors. The assembly line, located in the northeast branch of Ricoh Industries in Miyagi prefecture, Japan, is dedicated to manufacturing large-format printers.

By producing the tools in durable ABS thermoplastic on its Stratasys Fortus 900mc Production 3D Printer, Ricoh is able to customize each tool precisely according to the part geometry while reducing the tool’s weight. This has enabled Ricoh to accelerate the manufacturing process in which an operator typically handles more than 200 parts each day.

Ricoh develops and manufactures high quality office equipment such as copiers, fax machines and projectors. The competitive nature of the electronics industry led the company to look for new ways to accelerate product launches while maintaining or lowering its production costs.

“Because we are producing an enormous number of parts, it takes a lot of time and effort to identify the right jigs and fixtures for each one. This manual process has become even lengthier as the number of components grows, requiring that an operator examine the shape, orientation and angle of each part before taking out a tool and placing it back in its original fixture. The operators were occasionally annoyed with the many different tools, and we were looking for a way to accelerate tooling to match our manufacturing schedule,” said Taizo Sakaki, Senior Manager of Business Development at Ricoh Group. “Now with Stratasys 3D printing, we are able to customize the tools according to the part and produce them on demand which is helping us restructure and modernize our production process.”

Geometric Design Freedom: Optimize the Workbench with 3D Printed Fixtures

Prior to 3D printing, Ricoh had to outsource machine cut tools which could take two weeks or more. Now, Ricoh’s operators can determine the shape and geometry of a fixture that corresponds to its associated part through 3D CAD software and 3D print it in one day. This leaves the workers more time to attend to other stations. Moreover, new hires can now adapt to the tools and the workstations in two days when previously a new worker had to spend at least one week to learn all the tools. The jigs and fixtures are also much lighter so that workers can use them for a prolonged period of time without fatigue.

“The Stratasys Fortus 900mc 3D printing solution enables us to realize designs that are difficult for conventional cutting methods to replicate, such as hollow interiors, curves or complex shapes. The material used to 3D print the tools is very strong and anti-static which is important due to the large number of electronic components we are assembling, adding to the advantages of Stratasys 3D printing,” explained Sakaki.

A Catalyst for Innovation with Digital Manufacturing

Ricoh’s large-format printer assembly plant has pioneered the adoption of digital manufacturing, and the company continues to explore areas where 3D printing can be applied to expedite workflows, such as molding and low-volume production – releasing more resources and expanding its scope for its diverse customer base.

“Ricoh embraces technology and we are delighted to lead the industry in adopting innovation in our business. Our workbench has become more flexible and more efficiently organized, and our operators are all happy about that,” said Masami Hirama, Director of Production Innovation Center at Ricoh.

“At Stratasys, we are committed to helping our customers overcome the constraints of traditional workflows and processes with a complete ecosystem of 3D printing expertise, technologies and services. Ricoh illustrates perfectly how manufacturing aids 3D printed with Stratasys additive technology empower manufacturers to increase their efficiency and flexibility while ultimately becoming more competitive,” commented Omer Krieger, President of Stratasys Asia Pacific & Japan. “Customized 3D printed jigs and fixtures can play an important role in enabling companies to get products to market faster and are a great example of how Stratasys applies purposeful innovation to manufacturers’ goals and aspirations. Whenever you can reduce a process from weeks to days – that is a solution worth exploring.”

Video: Watch how Ricoh modernizes its assembly line for its large-format printers with Stratasys additive technology

-

Assembling an electronic component using a 3D printed fixture produced in anti-static ABS plastic on the Stratasys Fortus 900mc Production 3D Printer improves manufacturing efficiency

Assembling an electronic component using a 3D printed fixture produced in anti-static ABS plastic on the Stratasys Fortus 900mc Production 3D Printer improves manufacturing efficiency

Click here to download 300dpi images -

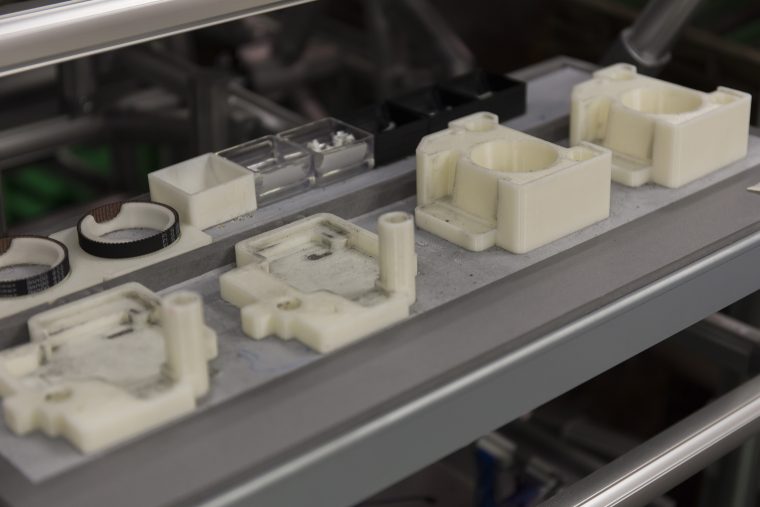

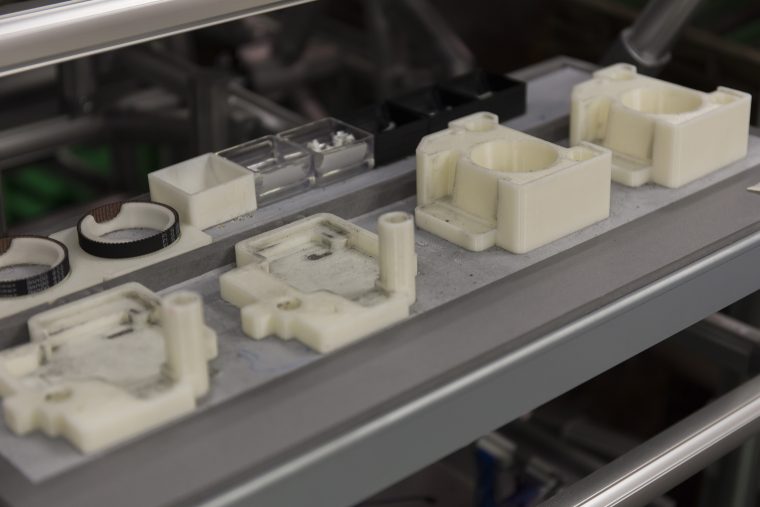

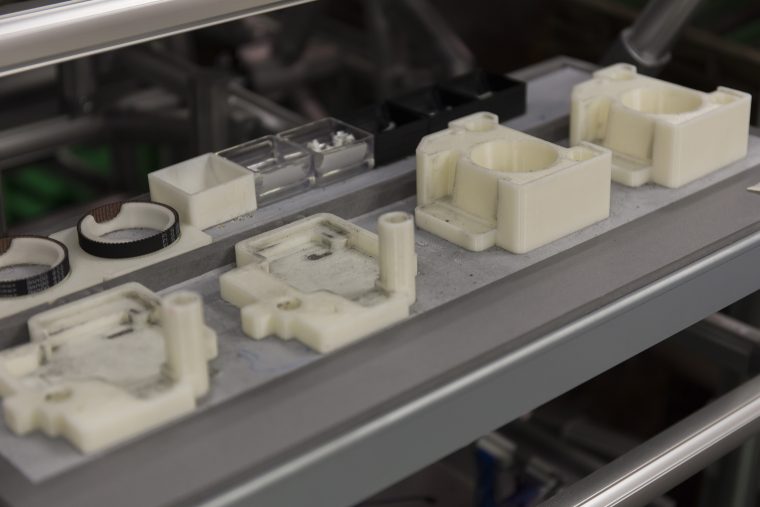

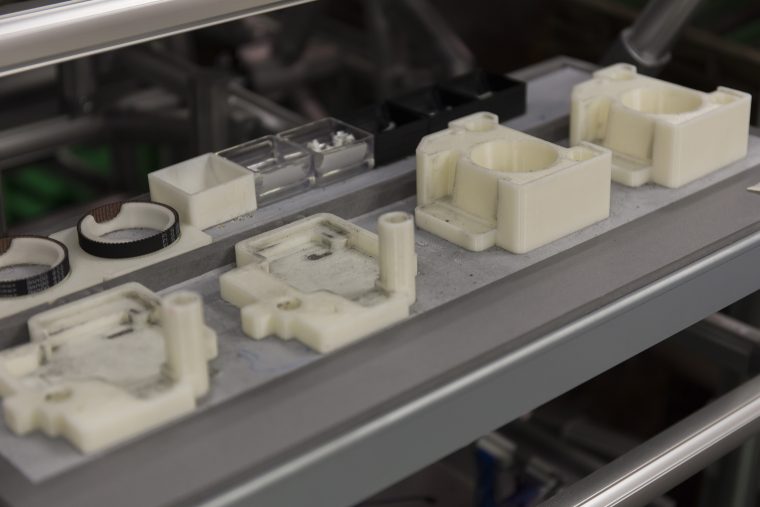

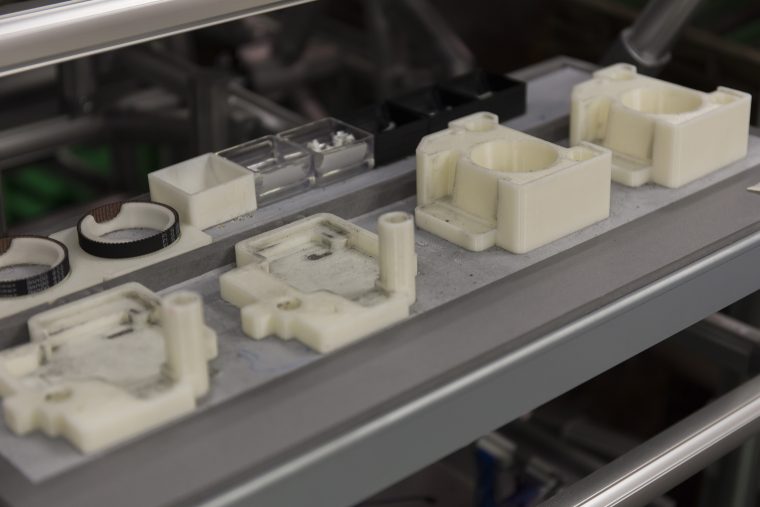

Ricoh’s 3D printed jigs and fixtures boost assembly line productivity, produced on the Stratasys Fortus 900mc Production 3D Printer using ABS plastic

Ricoh’s 3D printed jigs and fixtures boost assembly line productivity, produced on the Stratasys Fortus 900mc Production 3D Printer using ABS plastic

Click here to download 300dpi images

Ricoh modernise ses installations de fabrication et accroît sa productivité en remplaçant ses outils métalliques par des gabarits et fixations imprimés en 3D par Stratasys

Outils légers et personnalisés, imprimés en 3D en une seule journée, au lieu des outils métalliques externalisés qui demandaient deux semaines de fabrication, améliorant les performances de production de imprimantes grand format de Ricoh

L’amélioration significative de l’efficacité et de la satisfaction des opérateurs permet à Ricoh de faire un pas en avant dans la modernisation de son processus de fabrication

Regardez la vidéo qui vous montre comment Ricoh transforme sa chaîne de montage d’imprimantes grand format grâce à la technologie additive de Stratasys

Minneapolis et Rehovot, Israël, 25 Septembre 2017, –Stratasys (NASDAQ : SSYS), l’un des principaux fournisseurs mondiaux de solutions de technologie additive appliquées, vient d’annoncer que Ricoh Japan était en train de remplacer son outillage métallique traditionnel par des gabarits et fixations imprimés en 3D et personnalisés pour la chaîne de montage de son centre de technologie de production. Une décision qui lui permet aujourd’hui d’améliorer ses performances de fabrication tout en minimisant les erreurs de manipulation de l’outillage. La chaîne de montage de la branche nord-est de Ricoh Industries, dans la préfecture de Miyagi (Japon), est consacrée à la fabrication d’imprimantes grand format.

En fabriquant ses outils en thermoplastique ABS durable sur son imprimante 3D de production Stratasys Fortus 900mc, Ricoh est capable de personnaliser chacun d’entre eux avec précision, en fonction de la géométrie de la pièce, mais aussi d’en réduire le poids. Grâce à cette méthode, Ricoh a pu accélérer le processus de fabrication, au cours duquel un opérateur manipule généralement plus de 200 pièces en une seule journée.

Ricoh développe et fabrique de l’équipement de bureau de haute qualité tel que des photocopieuses, des télécopieurs et des projecteurs. La forte compétitivité du secteur de l’électronique pousse l’entreprise à chercher de nouvelles façons d’accélérer les délais de lancement de ses produits tout en maintenant ou en réduisant ses coûts de production.

« Nous produisons une quantité considérable de pièces, aussi devons-nous consacrer beaucoup de temps et d’efforts à l’identification de gabarits et fixations adaptés à chacune d’elles.

Ce processus manuel est devenu d’autant plus long au fur et à mesure de l’augmentation du nombre de nos composants. Les opérateurs devant examiner la forme, l’orientation et l’angle de chaque pièce avant de retirer un outil et de le replacer dans sa fixation d’origine, étaient très souvent contrariés à cause du grand nombre d’outils différents. Nous cherchions donc un moyen d’accélérer la phase d’outillage pour respecter notre calendrier de fabrication », explique Taizo Sakaki, responsable senior du développement commercial de Ricoh Group. « Désormais, grâce à l’impression 3D de Stratasys, nous sommes en mesure de personnaliser les outils en fonction de la pièce et de les produire à la demande, ce qui contribue à la restructuration et modernisation de notre processus de production. »

Liberté géométrique de conception : optimiser le flux de travail grâce à des fixations imprimées en 3D

Avant d’utiliser l’impression 3D, Ricoh devait externaliser les outils de coupe de ses machines, ce qui lui demandait de l’ordre de deux semaines, voire plus. Aujourd’hui, les opérateurs de Ricoh peuvent déterminer la forme et la géométrie de la fixation associée à une pièce spécifique avec l’aide d’un logiciel de CAO 3D et l’imprimer en 3D en une seule journée. Ce qui libère du temps pour que les opérateurs puissent s’occuper d’autres postes de travail. Plus encore, les nouveaux embauchés peuvent s’adapter aux nouveaux outils et aux postes de travail en seulement deux jours, alors qu’auparavant, il leur fallait au moins une semaine pour maîtriser l’ensemble des outils. Les gabarits et fixations sont également beaucoup plus légers, ce qui fait que les employés peuvent les manipuler pendant plus longtemps sans se fatiguer.

« La solution d’impression 3D Stratasys Fortus 900mc nous permet de réaliser des conceptions difficiles à reproduire par des méthodes de coupe conventionnelles, telles que des intérieurs creux, ou bien des formes courbes ou complexes. Le matériau utilisé pour imprimer les outils en 3D est très résistant et antistatique, ce qui est un atout supplémentaire majeur de l’impression 3D Stratasys, compte tenu du grand nombre de composants électroniques que nous assemblons. », a expliqué Sakaki.

La fabrication numérique, catalyseur de l’innovation

L’usine de montage des imprimantes grand format de Ricoh a été la première à adopter la fabrication numérique. Et l’entreprise continue d’explorer les domaines d’application de l’impression 3D afin d’accélérer des flux de travail tels que le moulage et la production en faible volume, et de libérer ainsi davantage de ressources tout en élargissant ses services à son vaste portefeuille de clients.

« Ricoh mise sur la technologie, et nous sommes ravis d’être les leaders du secteur dans l’adoption d’innovations au service de notre activité. Notre flux de travail est devenu plus flexible, mieux organisé, et nos opérateurs en sont absolument ravis », a déclaré Masami Hirama, directeur du centre d’innovation de la production de Ricoh.

« Chez Stratasys, notre vocation est d’aider les clients à échapper aux contraintes des flux et processus de travail traditionnels, grâce à un écosystème complet fait de savoir-faire, de technologies et de services d’impression 3D. Ricoh illustre à la perfection la façon dont l’impression en 3D d’accessoires de fabrication par la technologie additive de Stratasys permet aux entreprises d’améliorer leur efficacité et leur flexibilité, et de devenir beaucoup plus compétitives », commente Omer Krieger, président de Stratasys Asia Pacific & Japan. « Les gabarits et fixations personnalisés imprimés en 3D peuvent jouer un rôle important, dans la mesure où ils permettent aux entreprises de commercialiser leurs produits plus rapidement. Il s’agit là d’un parfait exemple de la façon dont Stratasys met l’innovation au service des objectifs et des aspirations des fabricants. Quand vous pouvez réduire la durée d’un processus de plusieurs semaines à quelques jours, c’est que la solution vaut la peine d’être explorée. »

Vidéo : Voyez comment Ricoh modernise sa chaîne de montage d’imprimantes grand format grâce à la technologie additive de Stratasys

-

Montage d'un composant électronique à l'aide d'une fixation imprimée en 3D réalisée en plastique ABS antistatique à l'aide de l'imprimante 3D de production Stratasys Fortus 900mc

Montage d'un composant électronique à l'aide d'une fixation imprimée en 3D réalisée en plastique ABS antistatique à l'aide de l'imprimante 3D de production Stratasys Fortus 900mc

Click here to download 300dpi images -

Ces gabarits et fixations, imprimés en 3D par Ricoh dans un plastique ABS à l'aide de l'imprimante 3D Fortus 900mc de la série production Stratasys , augmentent la productivité de la chaîne de montage

Ces gabarits et fixations, imprimés en 3D par Ricoh dans un plastique ABS à l'aide de l'imprimante 3D Fortus 900mc de la série production Stratasys , augmentent la productivité de la chaîne de montage

Click here to download 300dpi images

Ricoh modernisiert seine Fertigungsanlage und steigert die Produktivität – durch den Austausch von Metallwerkzeugen gegen Werkzeughilfsmittel und Vorrichtungen aus Stratasys 3D-Druckern

Während die externe Herstellung von Metallwerkzeugen zwei Wochen in Anspruch nimmt, lassen sich leichte, maßgefertigte Werkzeuge mit dem 3D-Drucker in nur einem Tag fertigen. Somit steigert Ricoh die Produktionseffizienz von Großformatdruckern.

Die gesteigerte Effizienz und Zufriedenheit der Anwender führt Ricoh bei der Modernisierung seiner Herstellungsverfahren weiter voran.

Sehen Sie sich das Video an und überzeugen Sie sich davon, wie Ricoh die Fertigungsanlage für seine Großformatdrucker durch die additive Technologie von Stratasys grundlegend verändert

Minneapolis (USA) und Rehovot (Israel) 20. SEPTEMBER 2017 – Stratasys (NASDAQ: SSYS), einer der Branchenführer für Lösungen der Additiven Technologien, gab bekannt, dass Ricoh Japan traditionelle Metallwerkzeuge durch maßgefertigte Werkzeughilfsmittel und Vorrichtungen aus dem 3D-Drucker ersetzt. Auf diese Weise modernisiert Ricoh die Fertigungsanlage seines Produktions-Technologiezentrums und sorgt für höhere Fertigungseffizienz bei gleichzeitiger Minimierung von Fehlern in der manuellen Werkzeugfertigung. Die Produktionslinie von Großformatdruckern befindet sich am Standort von Ricoh Industries in Miyagi im Nordosten Japans.

Durch die Herstellung der Werkzeuge aus robustem ABS-Thermoplast auf der Stratasys Fortus 900mc, kann Ricoh jedes Werkzeug exakt auf die Modellgeometrie abstimmen und dabei das Gewicht der Werkzeuge verringern. Dies ermöglicht Ricoh den Herstellungsprozess zu beschleunigen, bei dem ein Anwender in der Regel mehr als 200 Bauteile pro Tag bearbeitet.

Ricoh entwickelt und fertigt qualitativ hochwertige Bürogeräte wie Kopierer, Faxgeräte und Projektoren. Aufgrund des harten Wettbewerbs in der Elektronikbranche suchte das Unternehmen nach neuen Möglichkeiten für schnellere Produkteinführungen bei gleichbleibenden oder geringeren Herstellungskosten.

„Da wir eine enorme Anzahl an Bauteilen fertigen, ist ein hoher Zeit- und Arbeitsaufwand erforderlich, bis wir für jedes Teil die passenden Werkzeughilfsmittel und Vorrichtungen gefunden haben. Mit der zunehmenden Komponentenanzahl zog sich dieser manuelle Prozess noch mehr in die Länge. Bei jedem Teil musste der Anwender die Form, die Ausrichtung und den Winkel begutachten, ehe das Werkzeug entnommen und die Komponente wieder in die ursprüngliche Vorrichtung eingesetzt wurde. Die Anwender waren immer häufiger verärgert über die Anzahl der vielen verschiedenen Werkzeuge und suchten nach Möglichkeiten für eine schnellere Werkzeugfertigung, damit unsere Produktionszeitpläne eingehalten werden konnten“, so Taizo Sakaki, Senior Manager of Business Development bei Ricoh Group. „Durch den 3D-Druck von Stratasys können wir nun die Werkzeuge auf die Komponenten abstimmen und nach Bedarf fertigen. Dies hilft uns bei der Umstrukturierung und Modernisierung unseres Herstellungsverfahrens.“

Keine Beschränkungen beim geometrischen Design: Optimierung der Fertigungsanlage mit Vorrichtungen aus dem 3D-Drucker

Vor der Umstellung auf 3D-Druck musste Ricoh maschinell geschnittene Werkzeuge extern fertigen lassen, was häufig mehr als zwei Wochen Zeit in Anspruch nahm. Jetzt können die Anwender bei Ricoh, die zum jeweiligen Bauteil passende Form und Geometrie einer Vorrichtung bestimmen und diese per 3D-Druck mit 3D-CAD-Software innerhalb eines Tages herstellen. Dadurch haben die Produktionsmitarbeiter mehr Zeit für die weiteren Stationen. Darüber hinaus können sich neue Mitarbeiter in nur zwei Tagen an die Werkzeuge und Workstations gewöhnen, wohingegen die Einarbeitung früher mindestens eine Woche in Anspruch nahm. Zudem sind die Werkzeughilfsmittel und Vorrichtungen wesentlich leichter, so dass die Anwender diese für längere Zeit verwenden können, ohne Erschöpfung zu verspüren.

„Die 3D-Drucklösung der Fortus 900mc von Stratasys ermöglicht es uns, Konstruktionen zu realisieren, die bei herkömmlichen Schneidmethoden nur schwer nachzubilden sind – zum Beispiel Hohlräume, Kurven oder komplexe Formen. Das Material, aus dem die Werkzeuge per 3D-Druck gefertigt werden, ist sehr stabil und antistatisch. Dies ist angesichts der großen Anzahl von Elektronikkomponenten, die bei uns montiert werden, wichtig und ergänzt die Vorteile der 3D-Drucktechnologie von Stratasys“, erklärt Sakaki.

Ein Innovationsmotor dank digitaler Fertigung

Mit seinem Produktionswerk für Großformatdrucker nimmt Ricoh eine Vorreiterrolle bei der digitalen Fertigung ein. Zudem erforscht das Unternehmen weiterhin Bereiche, in denen sich Arbeitsabläufe mittels 3D-Druck beschleunigen lassen, wie bei Gussverfahren und in der Kleinserienfertigung, wodurch mehr Ressourcen freigegeben und die Bedürfnisse des vielseitigen Kundenstamms besser erfüllt werden können.

„Ricoh ist der Technologie gegenüber sehr aufgeschlossen und wir freuen uns, dass wir durch die Integration von Innovationen in unserem Unternehmen, die Führungsposition innerhalb unserer Branche einnehmen. Unsere Arbeitsabläufe sind jetzt flexibler und effizienter organisiert. Darüber sind unsere Anwender sehr erfreut“, so Masami Hirama, Director of Production Innovation Center bei Ricoh.

„Wir bei Stratasys sind bestrebt, unseren Kunden zu helfen, die mit herkömmlichen Arbeitsabläufen und Prozessen verbundenen Einschränkungen zu überwinden – mit einem 3D-Druck Ökosystem aus Kompetenz, Technologien und Dienstleistungen. Das Beispiel Ricoh veranschaulicht hervorragend, wie Hersteller durch die Additive Fertigung von Produktionsmitteln aus 3D-Druckern von Stratasys ihre Effizienz, Flexibilität und letztlich Wettbewerbsfähigkeit steigern können“, merkt Omer Krieger, President of Stratasys Asia Pacific & Japan, an. „Maßgefertigte Werkzeughilfsmittel und Vorrichtungen aus dem 3D-Drucker können entscheidend dazu beitragen, dass Unternehmen ihre Produkte schneller auf den Markt bringen können. Sie zeigen auf beeindruckende Weise, wie Stratasys innovative Technologien auf die Ziele und Ansprüche der Hersteller ausrichtet. Wenn ein Prozess nicht mehr wochenlang, sondern nur noch wenige Tage dauert – dann lohnt es sich, diese Lösung auszuprobieren.“

Video: Überzeugen Sie sich davon, wie Ricoh die Fertigungsanlage für seine Großformatdrucker, mit Hilfe der additiven Technologie von Stratasys, modernisiert.

-

Zusammenbau eines elektronischen Bauteils mit einer 3D-gedruckten Halterung, die aus antistatischem ABS-Kunststoff mit der Stratasys Fortus 900mc hergestellt wurde.

Zusammenbau eines elektronischen Bauteils mit einer 3D-gedruckten Halterung, die aus antistatischem ABS-Kunststoff mit der Stratasys Fortus 900mc hergestellt wurde.

Click here to download 300dpi images -

Mit Werkzeughilfsmittlen und Vorrichtungen aus dem 3D-Drucker sorgt Ricoh für eine enorme Produktivitätssteigerung seiner Fertigungsanlage. Die Bauteileeile werden mit der Stratasys Fortus 900mc aus ABS-Kunststoff gefertigt.

Mit Werkzeughilfsmittlen und Vorrichtungen aus dem 3D-Drucker sorgt Ricoh für eine enorme Produktivitätssteigerung seiner Fertigungsanlage. Die Bauteileeile werden mit der Stratasys Fortus 900mc aus ABS-Kunststoff gefertigt.

Click here to download 300dpi images

Ricoh modernizza l'impianto di produzione e incrementa la produttività sostituendo gli strumenti metallici con attrezzature e strumenti di produzione Stratasys stampati in 3D

Strumenti personalizzati e leggeri stampati in 3D in un solo giorno rispetto alle due settimane necessarie per gli strumenti metallici realizzati in outsourcing, che migliorano l’efficienza di produzione per le stampanti Ricoh per grandi formati

Notevole miglioramento dell’efficienza e della soddisfazione dell’operatore, per un’ulteriore modernizzazione della produzione di Ricoh

Guarda il video per vedere in che modo Ricoh trasforma la linea di assemblaggio per le proprie stampanti di grande formato con la tecnologia additiva di Stratasys

Minneapolis e Rehovot, Israele, 12 SETTEMBRE 2017 –Stratasys (NASDAQ: SSYS), leader globale nelle soluzioni di tecnologia additiva applicata, oggi ha annunciato che Ricoh Japan sta sostituendo le attrezzature in metallo tradizionali con attrezzature e strumenti di produzione stampati in 3D per la linea di assemblaggio del proprio centro tecnologico di produzione, migliorando l’efficienza di produzione e al contempo riducendo al minimo gli errori legati alla realizzazione manuale degli strumenti. La linea di assemblaggio si trova nella filiale nordorientale di Ricoh Industries, nella prefettura di Miyagi, in Giappone ed è dedicata alla fabbricazione di stampanti di grande formato.

Grazie alla produzione di strumenti in termoplastica ABS con la stampante 3D Stratasys Fortus 900mc Production, Ricoh è in grado di personalizzare ogni strumento con precisione, in base alla geometria delle parti e riducendo il peso dello strumento. Tutto questo ha consentito a Ricoh di accelerare il processo di produzione nel quale un operatore in genere gestisce oltre 200 parti ogni giorno.

Ricoh sviluppa e produce attrezzature per ufficio di elevata qualità, come fotocopiatrici, fax e proiettori. La natura competitiva del settore dell’elettronica ha portato l’azienda a cercare nuovi modi per accelerare il lancio dei prodotti mantenendo o addirittura riducendo i costi di produzione.

“Dal momento che produciamo un numero enorme di parti, identificare le attrezzature e gli strumenti di produzione per ognuna di esse richiede molto tempo e uno sforzo notevole.

Questo processo manuale è diventato persino più lungo poiché il numero dei componenti cresce, per cui è necessario che un operatore esamini la forma, l’orientamento e l’angolazione di ogni singola parte prima di estrarre uno strumento e reinserirla nell’attrezzatura originale. Di tanto in tanto gli operatori si infastidivano per il numero eccessivo di strumenti diversi, per cui eravamo alla ricerca di un modo per accelerare la realizzazione di attrezzi, in modo da rispettare i nostri tempi di produzione”, ha affermato Taizo Sakaki, Senior Manager dello Sviluppo aziendale di Ricoh Group. “Ora, con la stampa 3D Stratasys siamo in grado di personalizzare gli strumenti in base alla parte e di produrli su richiesta, in modo da ristrutturare e modernizzare il nostro processo di produzione”.

Libertà di progettazione geometrica: ottimizzazione del banco di lavoro con le attrezzature stampate in 3D

Prima dell’avvento della stampa 3D, Ricoh doveva affidare in outsourcing gli strumenti di taglio, operazione che poteva richiedere due settimane o più. Ora, gli operatori di Ricoh possono determinare la forma e la geometria di un attrezzo che corrisponda alla parte associata tramite il software CAD 3D e stamparlo in 3D in un solo giorno. In tal modo, i lavoratori hanno più tempo da dedicare alle altre stazioni. Inoltre, i nuovi assunti ora possono adattare gli strumenti e le workstation in due giorni, laddove in precedenza per apprendere l’uso di tutti gli strumenti un nuovo lavoratore impiegava almeno una settimana. Attrezzature e strumenti di produzione sono inoltre molto più leggeri, per cui i lavoratori possono lavorare più a lungo senza fatica.

“La soluzione di stampa 3D Stratasys Fortus 900mc 3D ci permette di realizzare progetti difficili che è difficile replicare con i metodi di taglio convenzionali, ad esempio interni cavi, curve o forme complesse. Il materiale utilizzato per stampare in 3D gli strumenti è molto forte e antistatico e ciò è importante a causa del gran numero di componenti elettronici che assembliamo, caratteristica che si aggiunge ai vantaggi della stampa 3D di Stratasys”, ha spiegato Sakaki.

Un catalizzatore per l’innovazione con la produzione digitale

L’impianto di assemblaggio della stampante per grandi formati di Ricoh ha introdotto l’adozione della produzione digitale e l’azienda continua a esplorare le aree in cui è possibile applicare la stampa 3D per velocizzare i flussi di lavoro, ad esempio stampaggio e produzione di volumi ridotti rilasciando un maggior numero di risorse e ampliando l’ambito per la propria base clienti diversificata.

“Ricoh abbraccia la tecnologia ed è orgogliosa di guidare il settore nell’adozione dell’innovazione all’interno della propria azienda. Il nostro banco di lavoro è diventato più flessibile e organizzato in maniera più efficiente e i nostri operatori sono tutti felici di questo”, ha affermato Masami Hirama, Direttore del centro di innovazione della produzione di Ricoh.

“In Stratasys ci impegniamo ad aiutare i clienti a superare i vincoli dei flussi di lavoro e dei processi tradizionali con un ecosistema complesso di esperienza, tecnologie e servizi di stampa 3D. Ricoh illustra perfettamente il modo in cui le attrezzature di produzione stampate in 3D con la tecnologia additiva di Stratasys consentono ai produttori di aumentare l’efficienza e la flessibilità e di diventare al contempo più competitivi”, ha commentato Omer Krieger, presidente di Stratasys Asia Pacifico e Giappone. “Attrezzature e strumenti di produzione stampati in 3D e personalizzati possono svolgere un ruolo importante nel consentire alle aziende di immettere sul mercato i prodotti in modo più rapido e sono un grande esempio del modo in cui Stratasys applica innovazioni utili agli obiettivi e alle aspirazioni dei produttori. Tutte le soluzioni che consentono di ridurre un processo da settimane a pochi giorni meritano di essere esplorate”.

Video: Guarda in che modo Ricoh modernizza la propria linea di assemblaggio per le stampanti per grandi formati con la tecnologia additiva di Stratasys

-

Assemblaggio di un componente elettronico tramite un attrezzo stampato in 3D e realizzato in plastica ABS antistatica sulla stampante 3D Stratasys Fortus 900mc Production

Assemblaggio di un componente elettronico tramite un attrezzo stampato in 3D e realizzato in plastica ABS antistatica sulla stampante 3D Stratasys Fortus 900mc Production

Click here to download 300dpi images -

Le attrezzature e gli strumenti di produzione di Ricoh stampati in 3D sulla stampante 3D Stratasys Fortus 900mc Production con la plastica ABS consentono di migliorare la produttività della linea di assemblaggio

Le attrezzature e gli strumenti di produzione di Ricoh stampati in 3D sulla stampante 3D Stratasys Fortus 900mc Production con la plastica ABS consentono di migliorare la produttività della linea di assemblaggio

Click here to download 300dpi images

Ricoh moderniza sus instalaciones de producción y mejora la productividad sustituyendo las herramientas metálicas por guías y fijaciones impresas en 3D con tecnología de Stratasys

Herramientas ligeras y personalizadas impresas en 3D en un día, en vez de las dos semanas necesarias para fabricar externamente herramientas metálicas. Mejora de la eficacia de producción en impresoras Ricoh de gran formato.

Aumento de la satisfacción y la eficacia de los operarios, lo que impulsa la modernización de las instalaciones de fabricación de Ricoh.

Vea el vídeo para descubrir cómo Ricoh transforma la línea de montaje de sus impresoras de gran formato con la tecnología aditiva de Stratasys

Minneapolis y Rehovot, Israel, 25 Septiembre de 2017 –Stratasys (NASDAQ: SSYS), una compañía líder mundial en soluciones de tecnología aditiva aplicada, ha anunciado hoy que Ricoh Japón está sustituyendo las herramientas metálicas tradicionales de la línea de montaje de su Centro de tecnología de producción por guías y fijaciones personalizadas impresas en 3D. De esta forma, Ricoh mejorará su eficacia y reducirá al mínimo los problemas asociados a la fabricación manual de herramientas. En esta línea de montaje, situada en la delegación nordeste de Ricoh Industries, en la prefectura de Miyagi (Japón), se fabrican impresoras de gran formato.

Ricoh produce herramientas duraderas en termoplástico ABS en su impresora 3D Fortus 900mc de la serie Production de Stratasys, lo que le permite personalizarlas para que se adapten con precisión a la geometría de las piezas y reducir el peso. De esta manera, Ricoh ha agilizado el proceso de fabricación, en el que cada operario maneja normalmente más de 200 piezas al día.

Ricoh desarrolla y fabrica equipos de oficina de alta calidad como, por ejemplo, copiadoras, máquinas de fax y proyectores. Dada la naturaleza competitiva del sector de componentes electrónicos, la empresa ha tenido que buscar nuevas formas de agilizar el lanzamiento de productos manteniendo los costes de producción o incluso reduciéndolos.

“Como producimos una gran cantidad de piezas, identificar las guías y fijaciones adecuadas para cada una de ellas requiere mucho tiempo y esfuerzo.

Este proceso manual se prolonga aún más si aumenta el número de componentes, porque el operario tiene que examinar la forma, la orientación y el ángulo de cada pieza antes de sacar una herramienta y colocarla de nuevo en su fijación original. A veces, los operarios se mostraban descontentos debido al elevado número de herramientas diferentes, así que buscamos una forma de acelerar la fabricación de herramientas para adaptarla a nuestro programa de producción”, comenta Taizo Sakaki, director de Desarrollo de negocio del Grupo Ricoh. “Ahora, gracias a la impresión 3D de Stratasys, podemos personalizar las herramientas según la pieza y producirlas cuando las necesitamos, algo que nos está ayudando a reestructurar y modernizar el proceso de producción”.

Libertad de diseño geométrico: fijaciones impresas en 3D para optimizar el trabajo de los operarios

Antes de la llegada de la impresión 3D, Ricoh tenía que subcontratar la fabricación de herramientas de corte, un proceso que podía durar dos o más semanas. Actualmente, los operarios de Ricoh pueden determinar la forma y geometría de la fijación de la pieza asociada mediante software CAD 3D e imprimirla en 3D en un día. En consecuencia, los trabajadores tienen más tiempo para ocuparse de otras tareas. Además, los nuevos empleados pueden adaptarse a las herramientas y estaciones de trabajo en dos días, mientras que antes necesitaban como mínimo una semana para familiarizarse con todas las herramientas. Las guías y fijaciones son también mucho más ligeras, por lo que los operarios pueden usarlas durante más tiempo sin cansarse.

“La solución de impresión 3D Stratasys Fortus 900mc nos permite realizar diseños difíciles de conseguir con los métodos de corte convencionales como, por ejemplo, interiores huecos, curvas o formas complejas. El material empleado para imprimir las herramientas en 3D es muy resistente y antiestático, algo muy importante dado el gran número de componentes electrónicos que montamos, y constituye una ventaja más de la impresión 3D de Stratasys”, explica Sakaki.

Un catalizador de la innovación con la fabricación aditiva

La planta de montaje de impresoras de gran formato de Ricoh ha sido pionera en la adopción de la fabricación digital. La empresa sigue explorando campos de aplicación de la impresión 3D, como el moldeo y la producción de bajo volumen, para agilizar los flujos de trabajo y de esa forma poder liberar más recursos y ampliar la cartera de productos que ofrece a su variada base de clientes.

“Ricoh está encantada de liderar la adopción de esta tecnología en nuestro sector. Nuestro espacio de trabajo es ahora más flexible y está mejor organizado, y los operarios de la línea de montaje están encantados”, comenta Masami Hirama, director del Centro de innovación de producción de Ricoh.

“En Stratasys tenemos el compromiso de ayudar a nuestros clientes a superar las limitaciones de los procesos y flujos de trabajo tradicionales ofreciéndoles un completo ecosistema de experiencia, tecnologías y servicios de impresión 3D. Ricoh es un ejemplo perfecto de cómo con los útiles de fabricación impresos en 3D con tecnología aditiva de Stratasys permiten los fabricantes pueden aumentar su eficacia y flexibilidad y, en última instancia, ser más competitivos”, comenta Omer Krieger, presidente de Stratasys Asia Pacífico y Japón. “Las guías y fijaciones personalizadas impresas en 3D pueden tener una repercusión importante a la hora de comercializar antes los productos y son un excelente ejemplo de cómo Stratasys aplica innovación específica para que los fabricantes consigan sus objetivos y aspiraciones. Si existe la posibilidad de reducir la duración de un proceso de semanas a días, hay una solución que merece la pena estudiar”.

Vídeo: Vea cómo Ricoh moderniza su línea de montaje de impresoras de gran formato con la tecnología aditiva de Stratasys

-

Montaje de un componente electrónico con una fijación de plástico ABS antiestático realizada en la impresora 3D Fortus 900mc de la serie Production de Stratasys

Montaje de un componente electrónico con una fijación de plástico ABS antiestático realizada en la impresora 3D Fortus 900mc de la serie Production de Stratasys

Click here to download 300dpi images -

Las guías y fijaciones de Ricoh impresas en plástico ABS en la impresora 3D Fortus 900mc, serie Production, de Stratasys aumentan la productividad de la línea de montaje

Las guías y fijaciones de Ricoh impresas en plástico ABS en la impresora 3D Fortus 900mc, serie Production, de Stratasys aumentan la productividad de la línea de montaje

Click here to download 300dpi images