- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

RUSTIN BRINGS SPEED TO PRODUCTION WHILE REDUCING TOOLING COSTS BY 50% WITH NEW STRATASYS FDM 3D PRINTERS

Rubber sealing system company reduces lead times to days from up to six weeks

France-based, Rustin, a leader in the design, development and production of rubber sealing systems, and a company famed for having invented the cycle tyre puncture patch, is optimizing part production and experiencing impressive time and cost savings thanks to two new Stratasys FDM® 3D printers – a Fortus 450mc and F370.

Housed at the company’s facility in La Chartre-sur-le-Loir, the Fortus 450mc spearheads much of the additive manufacturing production projects undertaken by the team, while the F370 provides an effective solution for functional prototyping applications and accounts for around a third of jobs handled by the company.

According to Louis Rustin, Managing Director, Rustin, the reduction in tool production lead times since using its Fortus offering has been a huge benefit for the company and meets its customers’ ever-increasing demands. The company says lead times have been reduced from five-to-six weeks down to just a few days. The company also refers to significant levels of cost-saving using additive manufacturing. It is now around 50% less expensive for the company to produce production tooling or parts with Stratasys FDM additive manufacturing compared to traditional machining. However, a reduction in cost per part is just one element of the overall savings.

“It’s about time, operational speed and production capabilities, and with Stratasys FDM additive manufacturing we have more of each than we would with traditional machining methods,” explains Rustin. “The result of this efficiency means that our operators are effectively given more time to devote to applications like molds or dies in which traditional manufacturing is still deployed, but are nevertheless more labour intensive.

“Collectively, leveraging our Fortus 450mc we have less machine downtime, less capital and less labour, which means we can redistribute manpower elsewhere,” says Rustin. “The push-and-play element of the technology means that once a print job has been set to run, the operator can do something else. That’s a hidden, but also very obvious advantage that is extremely important to us as a company as it increases our overall performance, reactiveness and ability to serve our customers more quickly.”

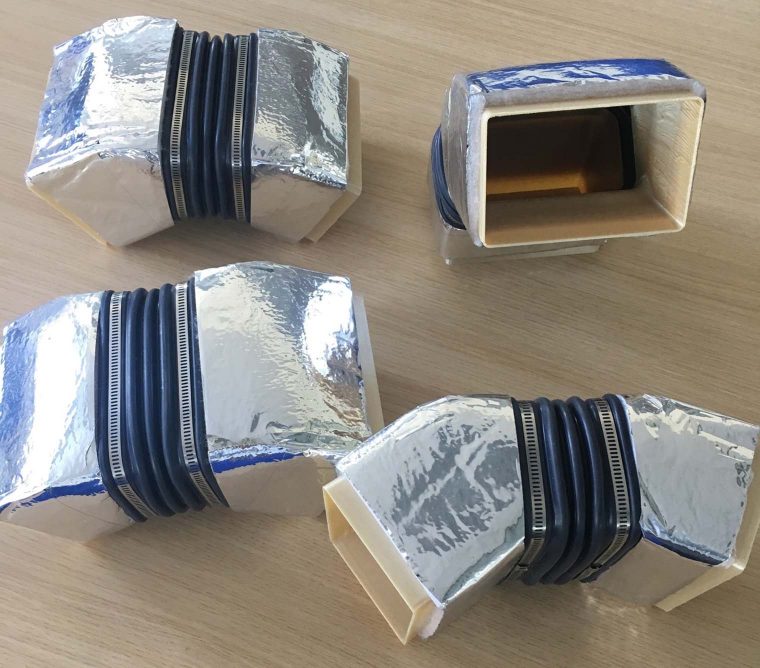

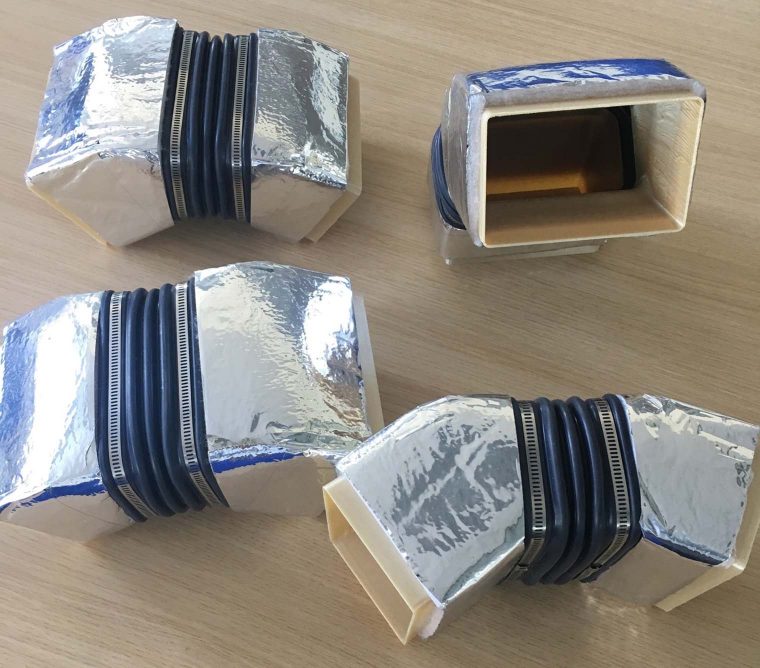

Crisis averted for Alstom

That speed was critical when the production line failed at rail equipment OEM Alstom. The company sent an emergency parts request to Rustin to get back up and running after the failure of an engine air duct. Rustin paired thermal isolation material and a silicon sleeve with 3D-printed end connectors created on the Fortus 450mc in ULTEM™ 9085 resin to create right-angled joints to replace the non-functioning duct. Instead of being out of production for weeks, the production line was back up and running within four days.

As well as tooling produced completely in FDM materials like ABS, ULTEM™ 9085 resin, and Nylon 12CF, Rustin will often develop items that combine 3D printed parts with those produced traditionally in metal.

“The flexibility of additive manufacturing allows us to blend materials according to requirements, but it’s definitely fair to say that, due to the complexity of certain components, much of what we produce with the technology wouldn’t be possible through other more basic machining methods,” says Guillaume Rigaud, a CAD designer/developer at Rustin. “Even if we could do so, there would typically be several stages to go through before we had a finished part or tool. With Stratasys FDM additive manufacturing, we can produce any tool design we want – even complex items – in just one step. The technology removes barriers for us.”

Yann Rageul, Head of Manufacturing Business Unit for EMEA and Asia at Stratasys, said, “Rustin, with its storied history, is a prime example of French ingenuity and willingness to adapt to a continuously changing market – which is especially difficult during the COVID-19 pandemic. The adoption of Stratasys additive manufacturing solutions shows the company embracing technology that will ultimately aid and grow its business-offering in the present as well as aiding to plan for the future.”

-

Rustin deploys its Stratasys Fortus 450mc to create internal production-line tooling – photo shows weight optimization tool produced in ULTEM™ 9085 resin

Rustin deploys its Stratasys Fortus 450mc to create internal production-line tooling – photo shows weight optimization tool produced in ULTEM™ 9085 resin

Click here to download 300dpi images -

Rustin minimized downtime on Alstom’s production lines by producing end connectors for a right-angled joint that were 3D printed in ULTEM™ 9085 resin

Rustin minimized downtime on Alstom’s production lines by producing end connectors for a right-angled joint that were 3D printed in ULTEM™ 9085 resin

Click here to download 300dpi images -

Rustin used Stratasys’ Nylon 12CF material to create this device for mounting windshield seals in trams for the Frankfurt Transport Company

Rustin used Stratasys’ Nylon 12CF material to create this device for mounting windshield seals in trams for the Frankfurt Transport Company

Click here to download 300dpi images

RUSTIN ACCÉLÈRE SA PRODUCTION TOUT EN RÉDUISANT SES COÛTS D'OUTILLAGE DE 50 % GRÂCE À SES NOUVELLES IMPRIMANTES 3D FDM DE STRATASYS

Le fabricant de systèmes d’étanchéité en caoutchouc a écourté ses délais de plus de six semaines à seulement quelques jours

L’entreprise française Rustin, leader de la conception, du développement et de la production de systèmes d’étanchéité en caoutchouc, optimise la fabrication de ses pièces et réduit considérablement les délais et coûts grâce à deux nouvelles imprimantes 3D Stratasys FDM®. La société connue pour avoir inventé la célèbre rustine de chambre à air travaille avec une Fortus 450mc et une F370.

Installée sur le site de l’entreprise à La Chartre-sur-le-Loir, la Fortus 450mc est devenue la clé de voûte d’une grande partie des projets de production par fabrication additive aujourd’hui réalisés, tandis que la F370, qui constitue une solution efficace pour les applications de prototypage fonctionnel, assume environ un tiers des travaux réalisés par l’entreprise.

Selon Louis Rustin, directeur général de Rustin, le raccourcissement des délais de production des outils depuis l’utilisation des Fortus constitue un avantage considérable pour l’entreprise, et lui permet de répondre à la demande croissante de ses clients. Les délais ont en effet été réduits, affirme-t-il, de cinq-six semaines à seulement quelques jours. L’entreprise signale également une importante réduction des niveaux de coût grâce à la fabrication additive. Il coûte ainsi environ 50 % moins cher aujourd’hui à l’organisation de fabriquer ses outillages de production ou ses pièces avec la fabrication additive FDM de Stratasys que par l’usinage traditionnel. Toutefois, la réduction du coût par pièce ne représente qu’une partie des économies globales réalisées.

« Il s’agit d’une question de temps, de vitesse opérationnelle et de capacité de production. Grâce à la fabrication additive FDM de Stratasys, nous avons augmenté ces trois paramètres par rapport aux méthodes de fabrication traditionnelles », explique Louis Rustin. « Le résultat d’une telle efficacité est que nos opérateurs disposent désormais de plus de temps pour se consacrer à des applications comme les moules et matrices, toujours utilisés dans la fabrication traditionnelle et très gourmands en main-d’œuvre. »

« Globalement, grâce à notre Fortus 450mc, nous avons réduit les temps d’arrêt, les investissements et la main-d’œuvre sur nos machines, ce qui signifie que nous pouvons redistribuer notre personnel ailleurs », souligne Louis Rustin. « Comme il s’agit d’une technologie ” push-and-play “, une fois qu’une tâche d’impression a été lancée, l’opérateur peut se consacrer à autre chose. Il s’agit là d’un avantage caché, mais fondamental, très important pour notre entreprise, dans la mesure où il nous permet d’améliorer nos performances globales, notre réactivité et notre capacité à répondre plus rapidement à la demande de nos clients. »

Crise évitée pour Alstom

La réduction des délais peut être un point particulièrement critique, comme dans cet exemple où une ligne de production d’Alstom est tombée en panne. Le fournisseur d’équipement ferroviaire a dû envoyer une commande de pièces de toute urgence à Rustin pour pouvoir se remettre en marche au plus vite après la défaillance d’un conduit d’air de moteur. Grâce à l’assemblage d’un matériau d’isolation thermique sur un manchon de silicone avec des connecteurs d’extrémité imprimés en 3D en résine ULTEM™ 9085 sur la Fortus 450mc, Rustin a été capable de créer des joints à angle droit qui permettaient de remplacer le conduit défaillant. Et au lieu d’être à l’arrêt pendant des semaines, la ligne de production a pu se remettre en marche en l’espace de seulement quatre jours.

Hormis les outillages entièrement fabriqués en matériaux FDM comme l’ABS, la résine ULTEM™ 9085 et le Nylon 12CF, Rustin développe souvent des éléments associant des pièces imprimées en 3D à d’autres produits en métal obtenus par des techniques traditionnelles.

« La flexibilité de la fabrication additive nous permet certes de combiner des matériaux en fonction de nos besoins, mais il est surtout juste d’affirmer que beaucoup des composants que nous fabriquons par cette technologie ne pourraient pas, en raison de leur complexité, être obtenus par des méthodes plus conventionnelles », déclare Guillaume Rigaud, concepteur/développeur CAO chez Rustin. « Et même si cela était possible, il nous faudrait recourir à plusieurs étapes pour obtenir la pièce ou l’outil fini. Grâce à la fabrication additive FDM de Stratasys, nous pouvons réaliser n’importe quelle conception, même complexe, en une seule étape. Pour nous, cette technologie supprime les barrières. »

Yann Rageul, responsable de la division des solutions de fabrication pour les zones EMEA et Asie chez Stratasys, déclare : « L’histoire de Rustin est un parfait exemple d’ingéniosité française et de volonté d’adaptation à un marché en constante évolution, notamment pendant une situation aussi difficile que celle de la pandémie de COVID-19. L’adoption de solutions de fabrication additive Stratasys constitue un modèle de ce qu’une entreprise est capable de faire pour s’orienter vers une technologie lui permettant d’accroître son offre commerciale actuelle tout en l’aidant à planifier son avenir. »

-

Rustin utilise sa Fortus 450mc Stratasys pour fabriquer en interne l'outillage de sa ligne de production. L'image montre un outil d'optimisation de poids réalisé en résine ULTEM™ 9085

Rustin utilise sa Fortus 450mc Stratasys pour fabriquer en interne l'outillage de sa ligne de production. L'image montre un outil d'optimisation de poids réalisé en résine ULTEM™ 9085

Click here to download 300dpi images -

Rustin a minimisé les temps d'arrêt sur les lignes de production d'Alstom grâce à l'impression 3D en résine ULTEM™ 9085 de connecteurs d'extrémité pour un joint à angle droit.

Rustin a minimisé les temps d'arrêt sur les lignes de production d'Alstom grâce à l'impression 3D en résine ULTEM™ 9085 de connecteurs d'extrémité pour un joint à angle droit.

Click here to download 300dpi images -

Rustin a employé le matériau Nylon 12CF de Stratasys pour créer ce dispositif permettant le montage des joints de parebrise des tramways de la compagnie de transport de Francfort

Rustin a employé le matériau Nylon 12CF de Stratasys pour créer ce dispositif permettant le montage des joints de parebrise des tramways de la compagnie de transport de Francfort

Click here to download 300dpi images