- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

Schneider Electric Paves the Way for Digital Transformation with Stratasys Additive Manufacturing

Puente la Reina plant wins Schneider Electric’s ‘Smart Factory’ award for accelerating Industry 4.0 transformation with Stratasys FDM technology

Company reduces dependency on suppliers, increases manufacturing flexibility and accelerates time-to-market

Over the past year, industrial giant Schneider Electric has embarked on a large-scale Industry 4.0 implementation across its worldwide operations. Named the ‘Smart Factory’ project, the company is strategically deploying cutting-edge technologies and the benefits of the Industrial Internet of Things (IIoT) to drive process optimization. Designed to increase operational efficiency and reduce costs for its customers, the initiative has been rolled out to every factory across the globe with each plant challenged to embrace innovation and drive digital transformation.

One of the company’s shining lights has been the Puente la Reina plant in Navarra, Spain, which has strategically adopted Stratasys FDM additive manufacturing throughout its production process. The plant is reporting significant efficiencies across its tooling operations in particular, which has led to the management team receiving high-level recognition within Schneider Electric. In fact, the Puente la Reina plant was recently named winner of the internal European-wide ‘Smart Factory’ Schneider Electric competition – recognizing the acceleration of the plant’s Industry 4.0 transformation for the vast quantities of 3D printed manufacturing tools produced, the outstanding time and cost savings achieved, and newly optimized supply chain efficiencies.

“In the past year, using Stratasys FDM additive manufacturing we’ve achieved a saving of about €20,000 in the production of assembly-line tooling alone, which has easily paid off our original investment in the F170 3D printer,” says Manuel Otamendi, Industrialization and Maintenance Manager – Global Supply Chain at Schneider Electric’s Puente la Reina plant. “With this technology we’re able to produce new high-performance production tools in just one day, whereas it would have taken at least one week to outsource the same tools previously. This crucially reduces our dependency on suppliers and gives us much more control over tool production, which has increased the overall flexibility of our manufacturing process and accelerated our time-to-market for many products.”

Optimizing tool production across the factory floor

Purchased through Stratasys’ local partner, Pixel Sistemas, Schneider Electric’s industrial-grade Stratasys F170 3D Printer is deployed for a range of tooling applications, including assembly-line tools, jigs, fixtures, robot grippers and other end-of-arm tools – all of which were previously outsourced to third parties and produced using expensive injection molding or CNC processes. The F170 has become a staple workhorse on the Puente la Reina factory floor, cranking out over a hundred new production tool designs a year.

One such example is the production of grippers for robotic arms on the assembly-line. Leveraging its F170 3D Printer, Schneider Electric has come up with new application ideas for the grippers to not only improve the performance of the robots, but also secure major cost-savings.

“It’s not uncommon for aluminum parts of the mold to break when they collide, and when they do, be very expensive to replace,” explains Otamendi. “To circumvent this, we are now able to replace costly aluminum grippers for robotic arms with 3D printed alternatives. Not only does the 3D printed tool offer the same mechanical performances as the traditional tool, but importantly it ensures protection of more expensive aluminum parts when the molds collide. Should the 3D printing tool break, we can quickly 3D print a low-cost replacement within hours.

“To put the cost-saving into perspective – outsourcing a machined gripper used to cost us 200 euros per tool. Now we can 3D print one on-demand for around 100 euros each. The ability to also reduce the complexity of our supply chain is very important to us right now, so having this on-demand production capability in-house is essential,” he adds.

Digitalizing Operations for Increased Efficiencies

Having enjoyed significant cost-savings and a more streamlined production workflow since integrating Stratasys FDM additive manufacturing, this has had a positive knock-on effect on the plant’s overall manufacturing efficiencies and reduced time-to-market in key areas.

“Additive manufacturing has transformed the way we work and changed our entire mindset in terms of the way we think about doing things in the future,” says Otamendi. “While we will continue to utilize our F170 to further optimize the tooling process, we are actively exploring how to leverage other high-performance FDM materials in the Stratasys F123 3D Printer Series to address final end-use part applications on the production-line. The increased application use of this technology will play an important role for us in achieving our digital transformation objectives.”

Yann Rageul, Director Manufacturing Solutions EMEA at Stratasys, says, “As we work our way through the global pandemic, we’ve seen clear indications that additive manufacturing can play a key role in enhancing the traditional supply chain and conventional production lines. As business leaders seek to reoptimize their operations, we expect to see an increase in company’s adopting the technology at a strategic level such as Schneider Electric, who continue to successfully drive digital transformation across the business. Not only does additive manufacturing enable them to increase flexibility within production and reduce dependency on suppliers, but it also opens up the ability to make significant operational efficiencies across product development. While this may be a common objective for most businesses, the impact of COVID-19 has amplified its importance even further.”

-

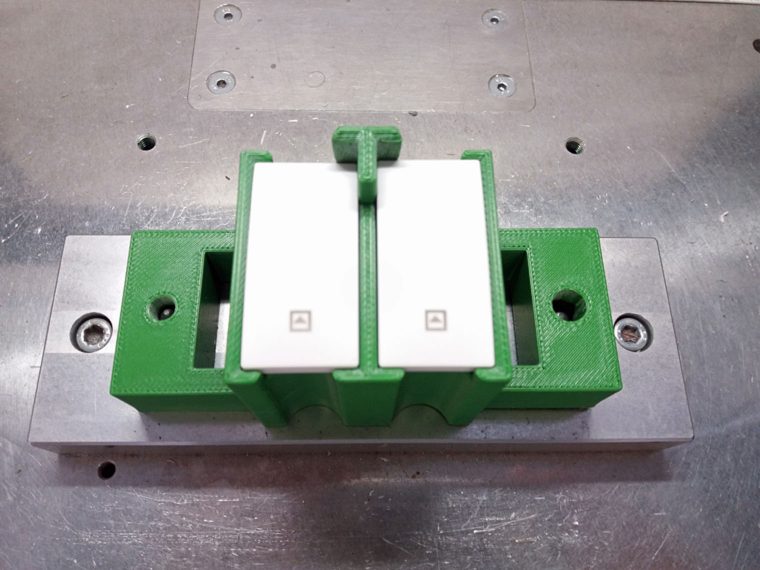

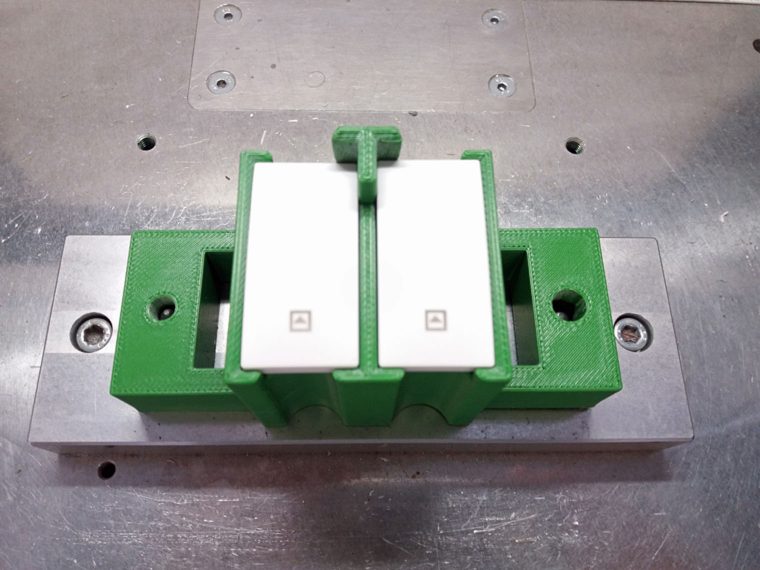

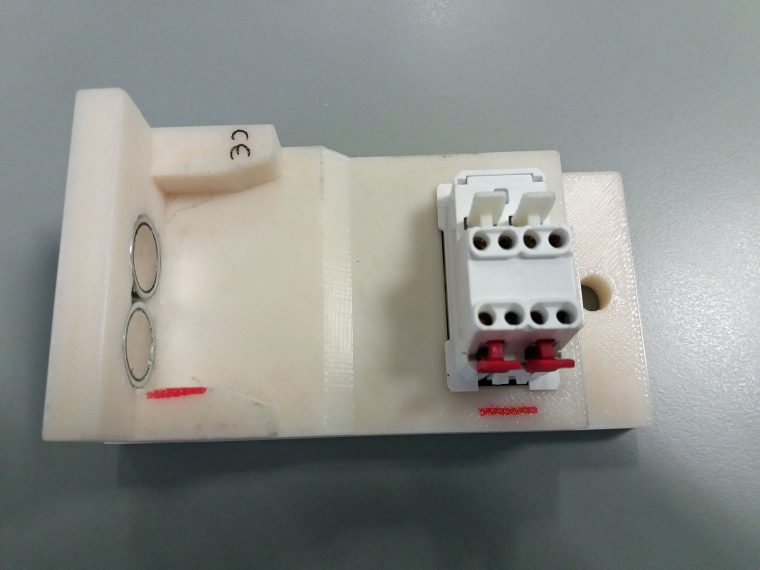

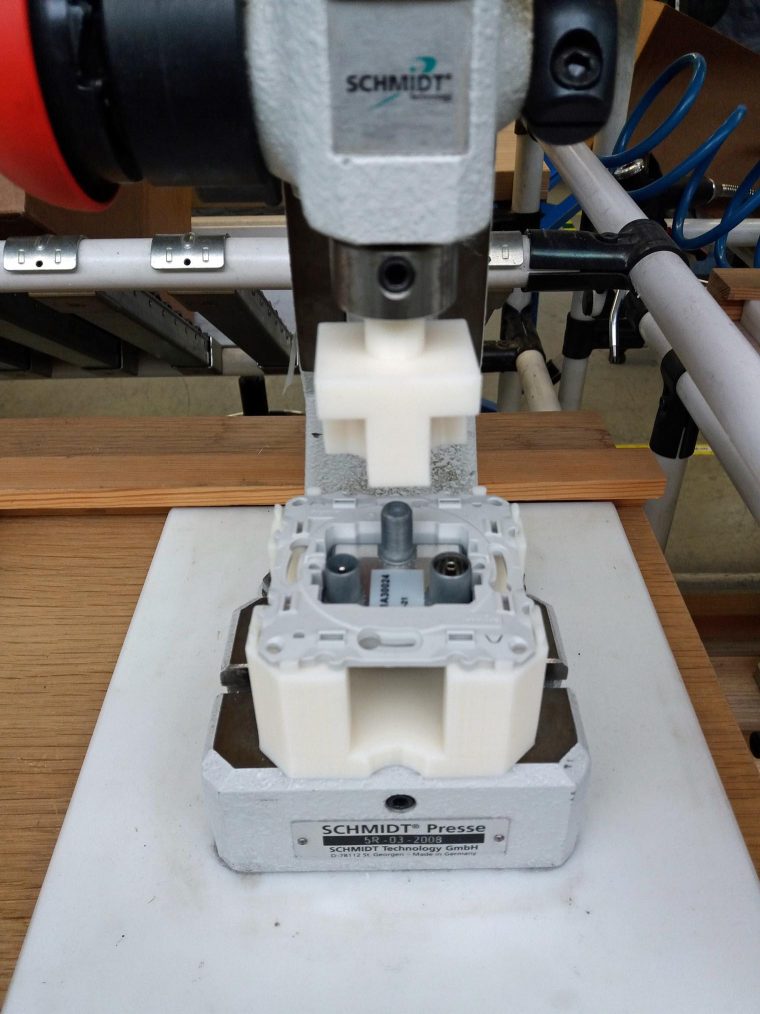

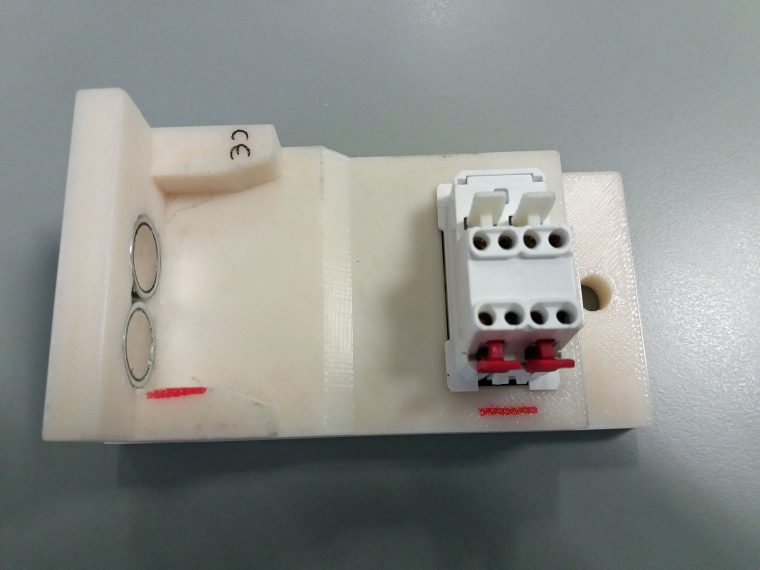

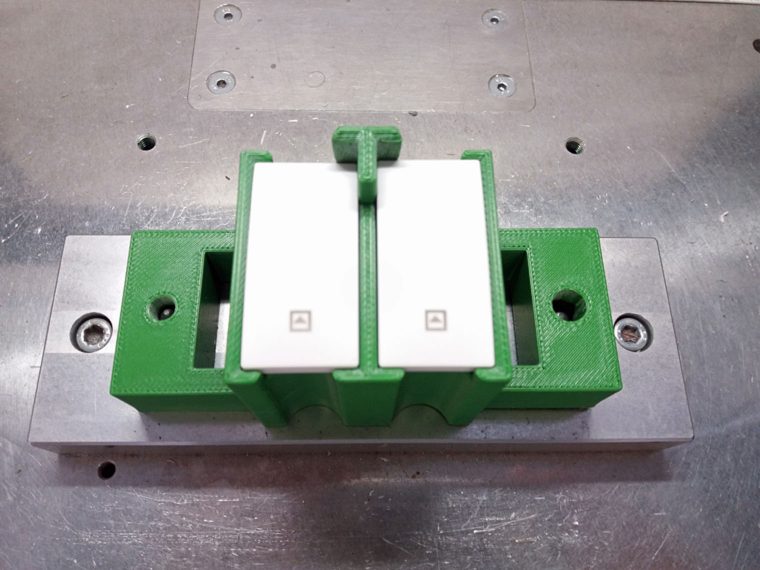

3D printed assembly-line tool designed to hold switches during production process. Produced in ABS on the Stratasys F170 3D Printer

3D printed assembly-line tool designed to hold switches during production process. Produced in ABS on the Stratasys F170 3D Printer

Click here to download 300dpi images -

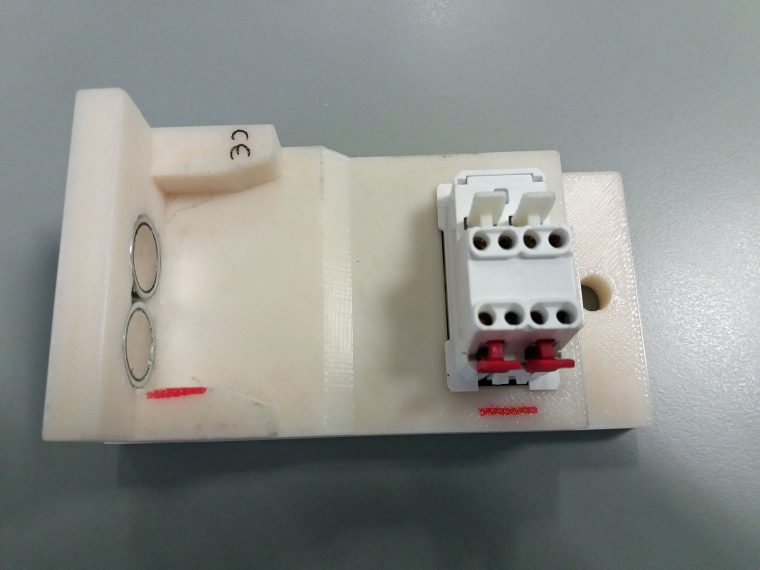

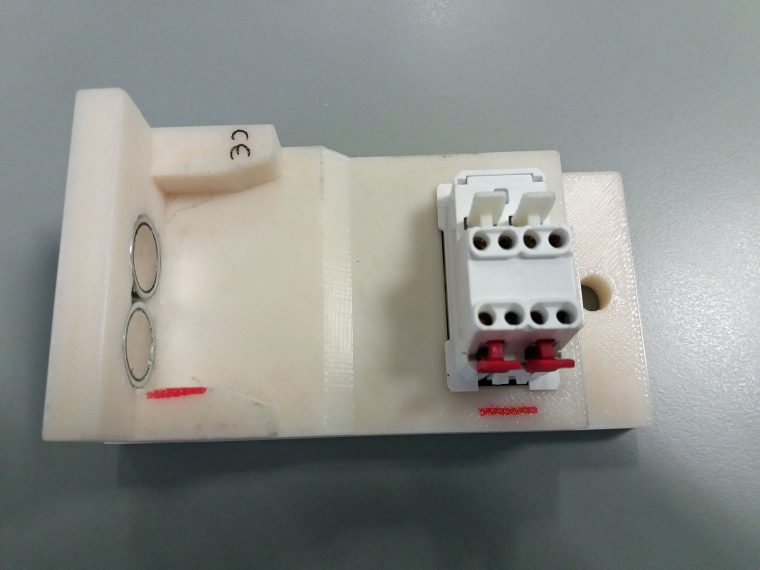

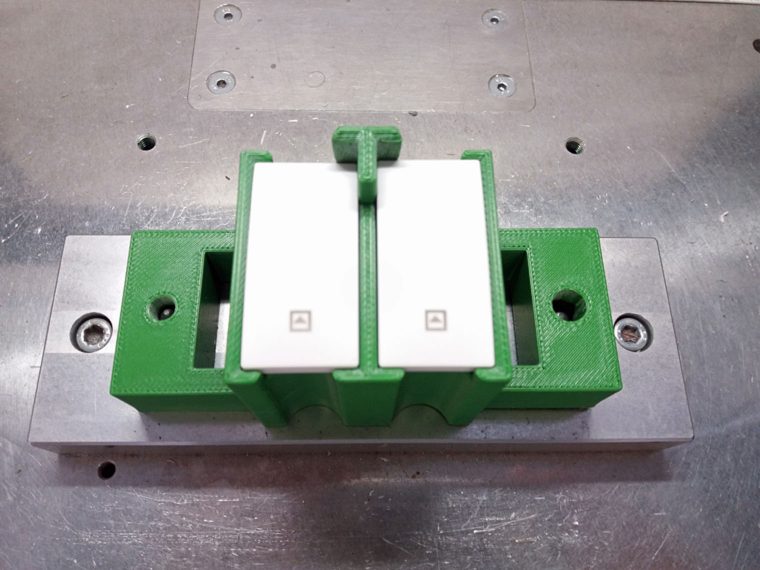

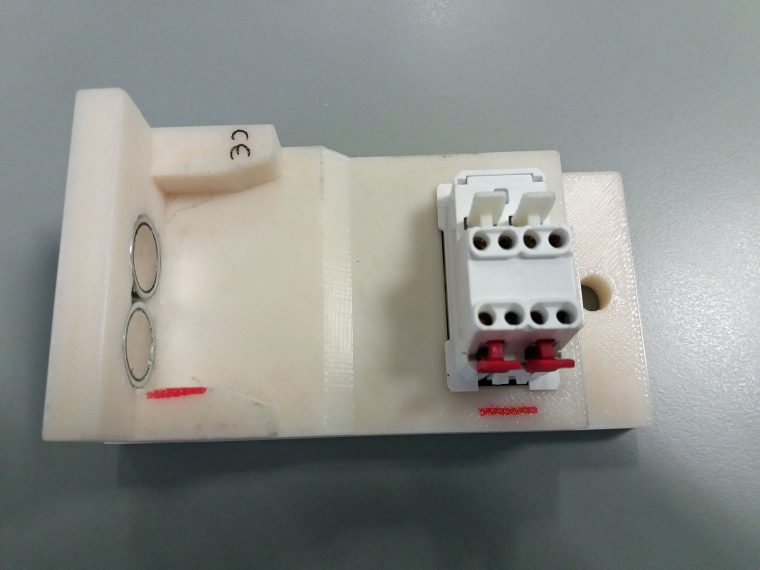

3D printed assembly-line tool designed to hold switches during laser marking operations. Produced in ASA material using the Stratasys F170 3D Printer

3D printed assembly-line tool designed to hold switches during laser marking operations. Produced in ASA material using the Stratasys F170 3D Printer

Click here to download 300dpi images -

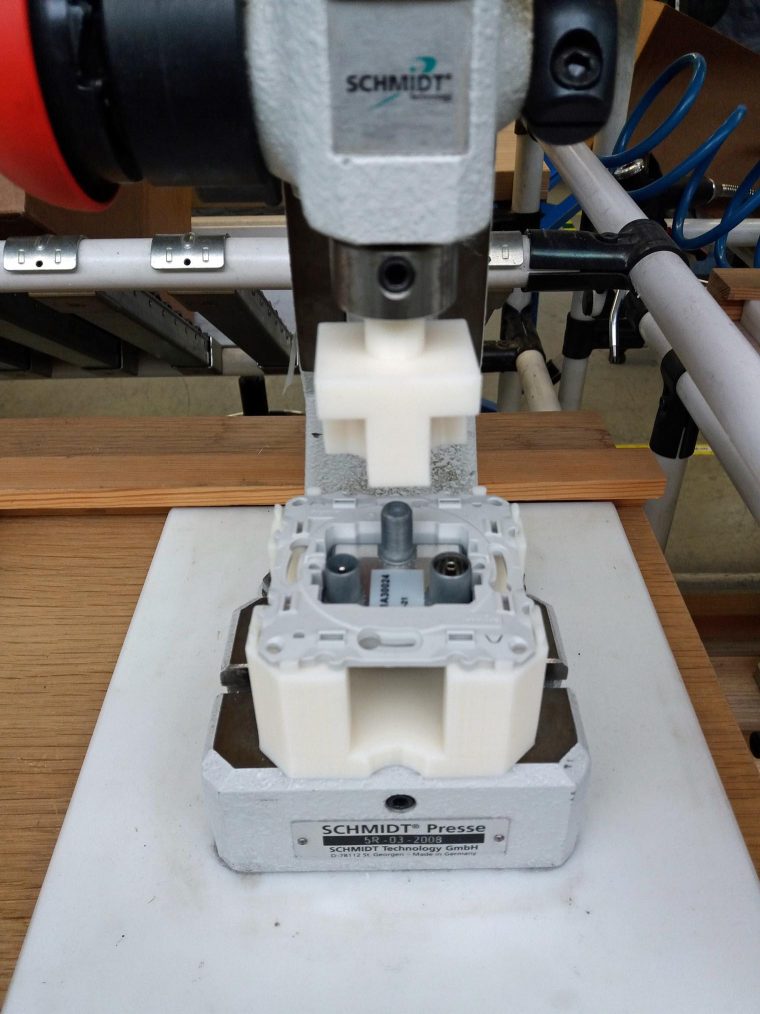

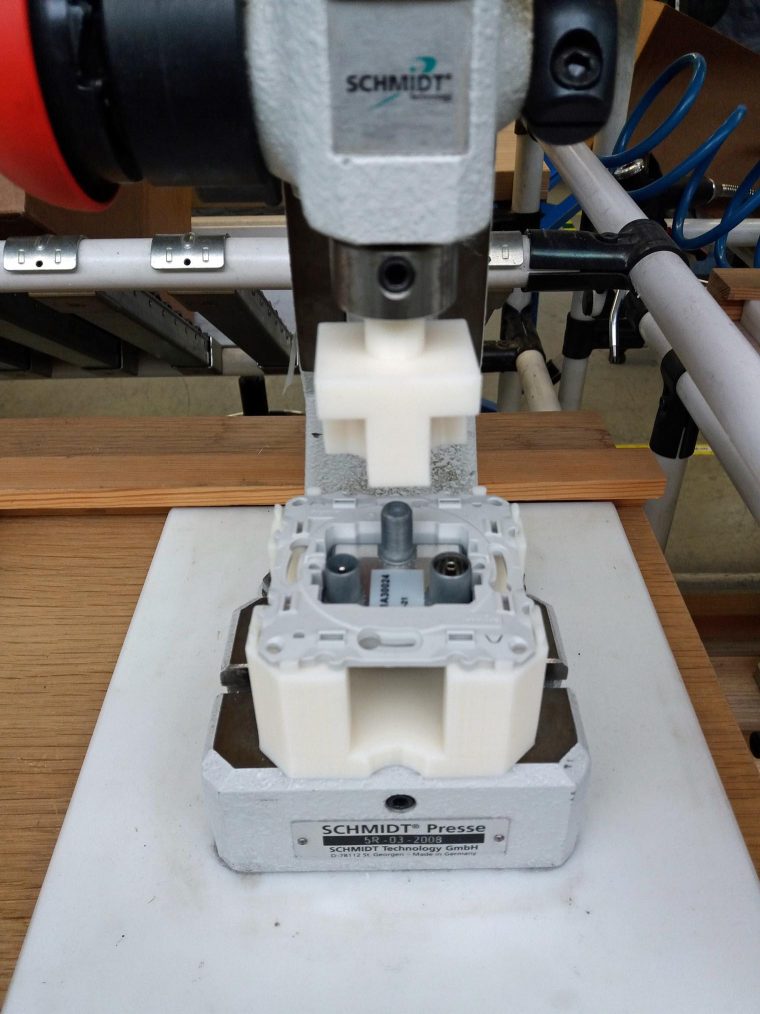

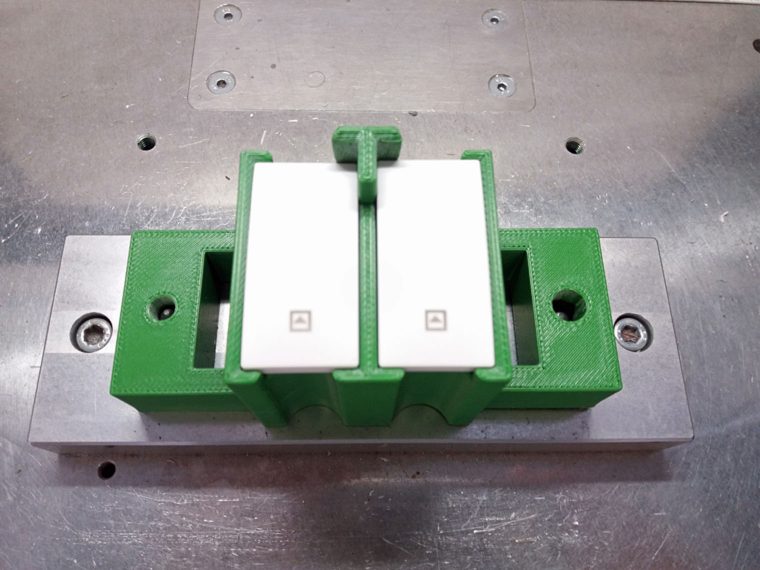

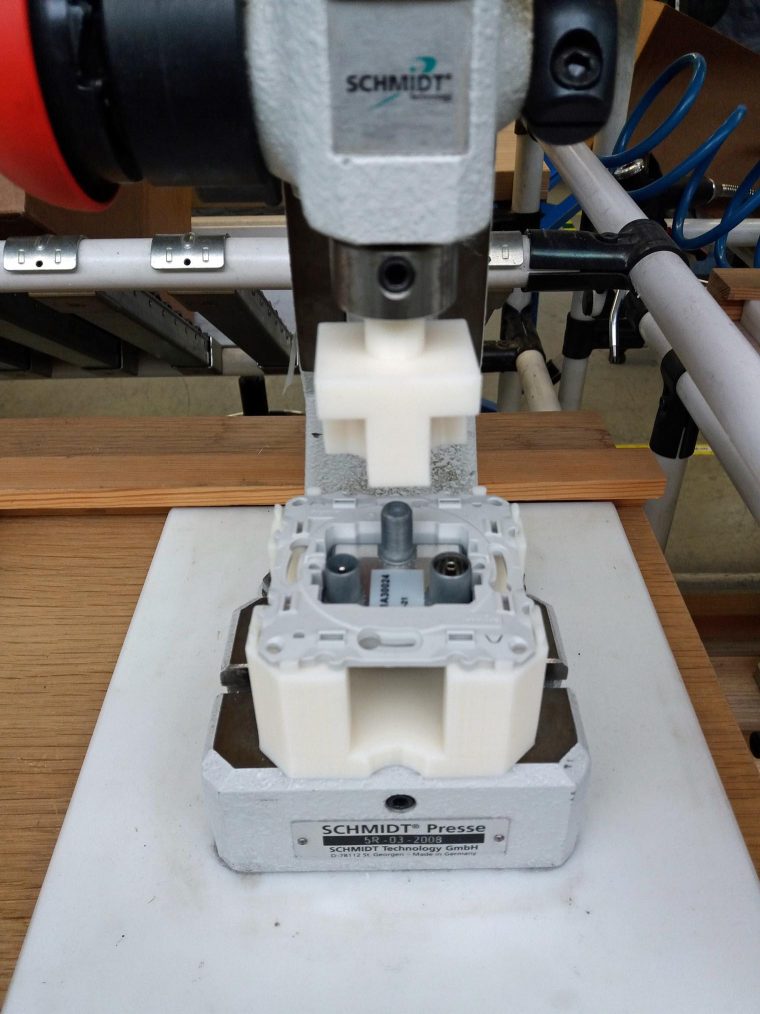

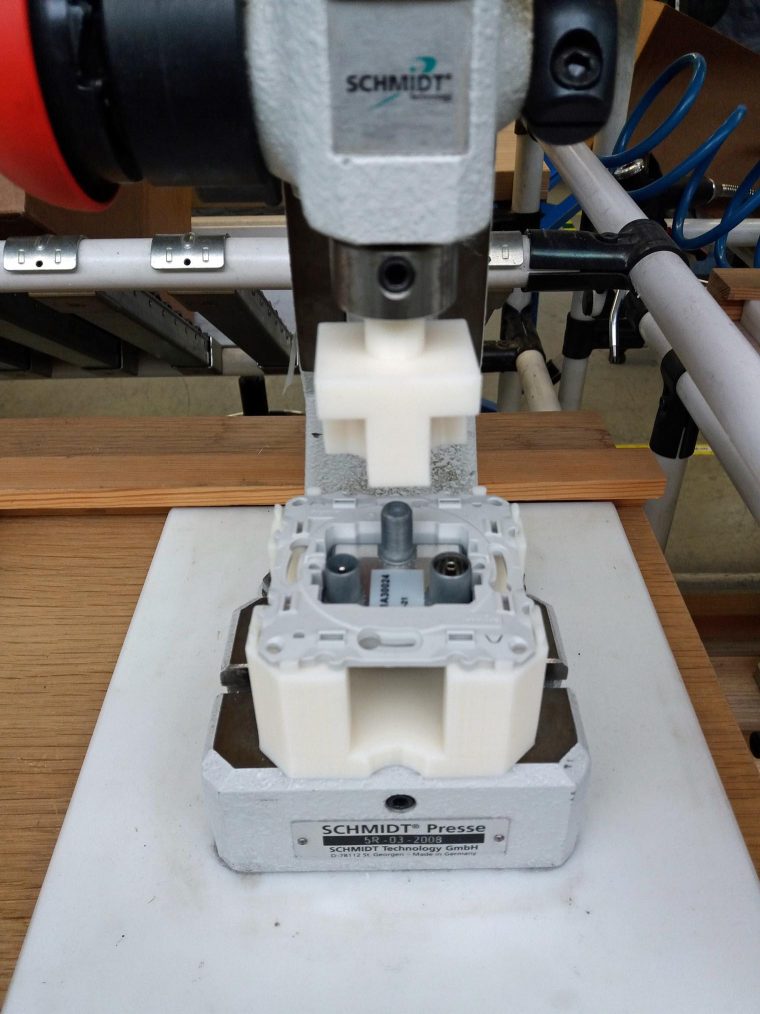

Schneider Electric designs and 3D prints the support tool and upper tool of its hand presses – optimizing assembly-line efficiencies

Schneider Electric designs and 3D prints the support tool and upper tool of its hand presses – optimizing assembly-line efficiencies

Click here to download 300dpi images

Schneider Electric ouvre la voie vers la transformation digitale grâce à la fabrication additive Stratasys

Le site de Puente la Reina a remporté le prix « Smart Factory » de Schneider Electric pour accélérer la transformation Industrie 4.0 grâce à la technologie FDM de Stratasys

L’entreprise réduit sa dépendance des fournisseurs, augmente sa flexibilité de fabrication et écourte ses délais de commercialisation

L’année dernière, le géant industriel Schneider Electric a entrepris de mettre en œuvre le processus Industrie 4.0 à grande échelle dans toutes ses activités à travers le monde entier. À travers ce projet, dénommé « Smart Factory », l’entreprise déploie une stratégie fondée sur les technologies de pointe et les avantages de l’Internet industriel des objets (IIoT) pour optimiser ses processus. Conçue pour améliorer l’efficacité opérationnelle et réduire les coûts pour ses clients, l’initiative a été introduite dans tous les sites à travers le monde, chacune d’elles devant relever le défi de l’innovation et de la transformation digitale.

L’un des fers de lance de l’entreprise a été l’usine de Puente la Reina, en Espagne, dont la stratégie repose sur l’adoption de la fabrication additive FDM de Stratasys pour l’ensemble de son processus de production. Le gain significatif en efficacité de l’usine, notamment au niveau de ses opérations d’outillage, a valu à son équipe de direction de recevoir une importante distinction de la part de Schneider Electric. L’usine de Puente la Reina s’est en effet récemment vue attribuer le prix « Smart Factory » décerné à l’échelon européen par Schneider Electric en reconnaissance de l’accélération de son processus de transformation Industrie 4.0, avec un grand nombre d’outils de fabrication imprimés en 3D, des économies considérables en temps et en argent obtenues et une efficacité optimisée de la chaîne d’approvisionnement.

« L’année dernière, l’utilisation de la fabrication additive FDM de Stratasys nous a permis d’économiser de l’ordre de 20 000 € rien que dans la réalisation de l’outillage de la chaîne de montage, ce qui a largement compensé notre investissement initial dans l’imprimante 3D F170 », déclare Manuel Otamendi, responsable de l’industrialisation et de la maintenance de la chaîne d’approvisionnement mondiale de l’usine de Schneider Electric à Puente la Reina. « Grâce à cette technologie, nous sommes en mesure de réaliser de nouveaux outils de production à hautes performances en une seule journée, alors qu’auparavant, il nous aurait fallu sous-traiter leur fabrication et attendre au moins une semaine. Nous réduisons ainsi considérablement notre dépendance des fournisseurs et pouvons beaucoup mieux maîtriser la production des outils, ce qui se traduit par une amélioration de la flexibilité de l’ensemble de notre processus de fabrication et une diminution des délais de commercialisation de nombreux produits. »

Optimisation de la production des outils sur les chaînes de fabrication

Acquise auprès du partenaire local de Stratasys, Pixel Sistemas, l’imprimante 3D de qualité industrielle F170 de Schneider Electric est utilisée dans un large éventail d’applications d’outillage, notamment pour la réalisation d’outils, de gabarits, de fixations, de bras préhenseurs et autres outils robotiques pour les chaînes de montage. Auparavant, la fabrication de tous ces éléments était sous-traitée à des tiers qui utilisaient des processus de moulage par injection ou d’usinage CNC. La F170, qui est devenue un véritable cheval de bataille pour l’usine de Puente la Reina, réalise plus d’une centaine de nouveaux outils de production chaque année.

L’un des exemples d’application est la production de préhenseurs de bras robotiques pour la chaîne de montage. Grâce à son imprimante 3D F170, Schneider Electric a pu développer de nouvelles idées pour les préhenseurs, qui lui ont permis d’améliorer les performances de ses robots et de faire encore plus d’économies.

« Il n’est pas rare que les pièces en aluminium du moule se cassent lorsqu’elles se heurtent. Et quand cela se produit, elles coûtent cher à remplacer. », explique M. Otamendi. « Pour y remédier, nous sommes désormais capables de remplacer les préhenseurs de bras robotiques en aluminium, qui sont chers à fabriquer, par des pièces équivalentes imprimées en 3D. L’outil imprimé en 3D offre non seulement les mêmes performances mécaniques que l’outil traditionnel, mais encore assure la protection de pièces d’aluminium, beaucoup plus coûteuses, lorsque les moules se heurtent. Si l’outil imprimé en 3D se casse, nous pouvons le remplacer à bas coût et en seulement quelques heures.

« En ce qui concerne les économies que nous avons réalisées, l’externalisation d’un préhenseur usiné nous coûtait 200 euros par outil. Aujourd’hui, nous pouvons les imprimer en 3D à la demande, pour environ 100 euros chacun. La possibilité de simplifier notre chaîne d’approvisionnement est également très importante pour nous aujourd’hui. Pour cela, il est essentiel de disposer de cette capacité à fabriquer les pièces à la demande en interne. », ajoute-t-il.

Numériser les opérations pour améliorer l’efficacité

Les économies notables et la meilleure rationalisation du flux de production obtenues grâce à l’intégration de la fabrication additive FDM de Stratasys ont eu un effet positif sur l’efficacité de l’ensemble de l’usine et la réduction des délais de commercialisation dans des domaines clés.

« La fabrication additive a transformé notre façon de travailler et a totalement bouleversé notre manière d’envisager l’avenir de notre activité », affirme M. Otamendi. « Tout en continuant à utiliser notre F170 pour optimiser plus encore nos processus d’outillage, nous étudions activement la possibilité de tirer parti d’autres matériaux FDM à haute performance sur la série d’imprimantes 3D F123 de Stratasys en vue de répondre aux demandes de pièces d’utilisation finale sur la chaîne de production. L’utilisation accrue de cette technologie aura un rôle important à jouer dans la réalisation de nos objectifs de transformation digitale. »

Yann Rageul, Directeur des Solutions de Fabrication pour les régions EMEA & APJ chez Stratasys, a déclaré : « Dans le contexte de la pandémie mondiale, nous avons clairement pu observer que la fabrication additive pouvait jouer un rôle déterminant dans l’amélioration de la chaîne d’approvisionnement traditionnelle et des chaînes de production conventionnelles. Alors que les leaders cherchent à optimiser de nouveau leurs opérations, nous prévoyons une augmentation de l’adoption de la technologie à un niveau stratégique par des entreprises comme Schneider Electric, qui poursuit avec succès son processus de transformation digitale. La fabrication additive leur permet non seulement d’augmenter la flexibilité de leur production et de réduire leur dépendance vis-à-vis des fournisseurs, mais encore d’améliorer significativement leur efficacité opérationnelle tout au long du développement des produits. Même si cela est probablement un objectif commun pour la plupart des entreprises, l’impact du COVID-19 a amplifié plus encore son importance. »

-

Outil de chaîne de montage imprimé en 3D utilisé pour soutenir des interrupteurs pendant le processus de production. Fabriqué en ABS sur l'imprimante 3D F170 de Stratasys

Outil de chaîne de montage imprimé en 3D utilisé pour soutenir des interrupteurs pendant le processus de production. Fabriqué en ABS sur l'imprimante 3D F170 de Stratasys

Click here to download 300dpi images -

Outil de chaîne de montage imprimé en 3D utilisé pour soutenir des interrupteurs pendant les opérations de marquage laser. Fabriqué en matériau ASA avec l'imprimante 3D F170 de Stratasys

Outil de chaîne de montage imprimé en 3D utilisé pour soutenir des interrupteurs pendant les opérations de marquage laser. Fabriqué en matériau ASA avec l'imprimante 3D F170 de Stratasys

Click here to download 300dpi images -

Schneider Electric conçoit et imprime en 3D l'outil de support et l'outil supérieur de ses presses manuelles, et optimise ainsi l'efficacité de ses chaînes de montage

Schneider Electric conçoit et imprime en 3D l'outil de support et l'outil supérieur de ses presses manuelles, et optimise ainsi l'efficacité de ses chaînes de montage

Click here to download 300dpi images

Schneider Electric ebnet den Weg für den digitalen Wandel mit additiver Fertigung von Stratasys

Das Werk in Puente la Reina erhält die Auszeichnung „Smart Factory“ von Schneider Electric für die Beschleunigung der Transformation hin zur Industrie 4.0 dank der Stratasys FDM-Technologie

Das Unternehmen reduziert die Abhängigkeit von Lieferanten, steigert die Flexibilität der Fertigung und beschleunigt die Markteinführung

Im Laufe des vergangenen Jahres hat der Industrieriese Schneider Electric mit der Umsetzung des Konzepts Industry 4.0 im großen Maßstab in seinem weltweiten Geschäftsbetrieb begonnen. In dem Projekt mit dem Namen „Smart Factory“ werden auf strategische Weise Technologien auf dem neuesten Stand der Technik und alle Vorteile des sogenannten industriellen Internet der Dinge (iIdD) zur Prozessoptimierung eingesetzt. Dahinter steht die Idee, die betriebliche Effizienz zu steigern und die Kosten für die Kunden zu senken. Die Initiative wurde in allen Fabriken weltweiteingeführt und jedes Werk wurde dazu aufgefordert, sich der Innovation anzunehmen und den digitalen Wandel voranzubringen.

Als eine wahre Lichtgestalt tat sich dabei das Werk in Puente la Reina in Navarra, Spanien hervor, in dem auf strategische Weise die additive FDM-Fertigung von Stratasys innerhalb des gesamten Produktionsablaufs eingesetzt wird. Das Werk verzeichnet eine erhebliche Effizienzsteigerung im Rahmen seines Werkzeugbaubetriebs, die derGeschäftsführung die höchste Anerkennung innerhalb von Schneider Electric eingebracht hat. Tatsächlich gewann das Werk in Puente la Reina erst kürzliche den europaweiten internen Wettbewerb „Smart Factory“ von Schneider Electric – eine Anerkennung für die Beschleunigung des Wandels hin zur Industry 4.0. Im Rahmen dessen wurde eine groβeMenge an 3D-gedruckten Fertigungswerkzeugen in außerordentlich kurzer Zeit und mit hohen Kosteneinsparungen produziert undeine erst kürzlich optimierte Effizienz der Lieferkette erreicht.

„Im vergangenen Jahr haben wir mithilfe der additiven FDM-Fertigung von Stratasys etwa 20 000 EUR allein in der Produktion von Montagebandwerkzeugen eingespart. Dadurch hat sich die anfängliche Investition in den 3D-Drucker F170 ausgezahlt“, sagt Manuel Otamendi, Manager für Industrialisierung und Instandhaltung – Global Supply Chain bei Schneider Electric im Werk Puente la Reina. „Mit dieser Technologie haben wir die Möglichkeit, neue Hochleistungsproduktionswerkzeuge in nur einem Tag herzustellen, während wir früher für dieselben Werkzeuge über Outsourcing mindestens eine Woche benötigt hätten. Das reduziert unsere Abhängigkeit von Lieferanten erheblich und bietet uns sehr viel mehr Kontrolle über den Werkzeugbau, der aufgrund der allgemeinen Flexibilität unseres Fertigungsverfahrens gestiegen ist und die Zeit bis zur Marktreife unserer Produkte beschleunigt hat.“

Optimierung des Werkzeugbaus im gesamten Werk

Schneider Electric hat den industrietauglichen Stratasys F170 3D-Drucker über den lokalen Vertriebspartner von Stratasys, Pixel Sistemas, erworben und setzt die Technologie nun für eine große Bandbreite an Werkzeugbauanwendungen ein.

Dazu zählen u. a. Montagebandwerkzeuge, Betriebsmittel und Vorrichtungen, Robotergreifer und sonstige Roboterarmaufsätze – alle wurden früher per Outsourcing bei Dritten bestellt und in teurem Spritzguss- oder CNC-Verfahren hergestellt. Der F170 ist im Werk von Puente la Reina zum grundlegenden Arbeitstier geworden, das pro Jahr etwa hundert neue Fertigungswerkzeugentwicklungen auswirft.

Als Beispiel hierfür dient die Fertigung eines Greifers für Roboterarme am Montageband. Durch die Nutzung des 3D-Druckers F170 kam Schneider Electric auf neue Anwendungsideen für die Greifer; nicht nur, um die Leistung der Roboter zu steigern, sondern auch, um erhebliche Kosteneinsparungen zu erzielen.

„Bei Aluminiumteilen der Gussform ist es keine Seltenheit, dass sie bei einer Kollision zerbrechen; und dann wird der Ersatz recht teuer“, erklärt Otamendi. „Um das zu umgehen, können wir jetzt kostspielige Aluminiumgreifer für Roboterarme durch 3D-gedruckte Alternativen ersetzen. Die 3D-gedruckten Teile bieten nicht nur die gleichen mechanischen Leistungsmerkmale wie die traditionellen Werkzeuge, sondern – und das ist noch viel wichtiger – gewährleisten den Schutz von teureren Aluminiumteilen, wenn die Formen miteinander kollidieren. Wenn ein 3D-Druckwerkzeug zerbricht, können wir innerhalb weniger Stunden schnell einen kostengünstigen Ersatz im 3D-Drucker herstellen.

„Um ein Gefühl für die Kosteneinsparungen zu vermitteln: Das Outsourcing eines zerspanten Greifers kostete uns normalerweise etwa 200 Euro pro Werkzeug. Jetzt können wir es bedarfsgerecht für etwa 100 Euro pro Stück 3D-drucken. Die Möglichkeit, die Komplexität unserer Lieferkette zu vereinfachen, ist uns derzeit sehr wichtig. Es ist daher von wesentlcher Bedeutung für uns die bedarfsgerechte Fertigungskapazität intern zu haben.“, fügt er hinzu.

Höhere Wirtschaftlichkeit dank Digitalisierung der Betriebsabläufe

Nachdem seit der Integration der additiven FDM-Fertigung von Stratasys erhebliche Kosteneinsparungen und ein optimierterer Produktionsablauf erzielt wurden, hat sich dies positiv auf die Gesamtwirtschaftlichkeit des Werks ausgewirkt und die Markteinführungszeit in Schlüsselbereichen verkürzt.

„Additive Fertigung hat unsere Arbeitsweise verändert – und unsere gesamte Einstellung in Bezug auf unser zukünftiges Handeln“, sagt Otamendi. „Während wird weiterhin unseren F170 dazu nutzen, unser Werkzeugbauverfahren weiter zu optimieren, erkunden wir aktiv neue Wege der Nutzung anderer leistungsstarker FDM-Materialien in der 3D-Druckerbaureihe Stratasys F123. Dies gilt vor allem für die Nutzung von Endproduktanwendungen am Fertigungsband. Die vermehrte Anwendung dieser Technologie wird bei der Einhaltung unserer Ziele hinsichtlich des digitalen Wandels eine wichtige Rolle spielen.“

Yann Rageul, Vorsitzender für Manufacturing Solutions EMEA bei Stratasys, sagt: „Bei unserem Weg durch die globale Pandemie hat sich deutlich gezeigt, dass additive Fertigung eine wichtige Rolle in der Verbesserung der traditionellen Lieferketten und in konventionellen Fertigungslinien spielen kann. Die Geschäftsführungen sind auf der Suche nach erneuter Optimierung ihrer Betriebsabläufe. Deshalb ist es unserer Ansicht nach zu erwarten, dass die Unternehmen die Technologie vermehrt auf einer strategischen Ebene einsetzen werden, wie es auch bei Schneider Electric der Fall ist, bei denen der digitale Wandel innerhalb des Geschäftsbetriebs weiterhin erfolgreich vorangetrieben wird. Die additive Fertigung steigert nicht nur die Flexibilität innerhalb der Produktion und reduziert die Abhängigkeit von Lieferanten – sie eröffnet auch die Möglichkeit, innerhalb der Produktentwicklung erhebliche betriebliche Effizienzsteigerungen zu erzielen. Das war zwar von jeher ein allgemein gültiges Ziel in den meisten Unternehmen, aber durch die Auswirkungen des COVID-19 hat dies an Bedeutung noch weiter zugenommen.“

-

3D-gedrucktes Montagebandwerkzeug zum Halten von Schaltern während des Produktionsablaufs. Hergestellt in ABS mit einem 3D-Drucker Stratasys F170

3D-gedrucktes Montagebandwerkzeug zum Halten von Schaltern während des Produktionsablaufs. Hergestellt in ABS mit einem 3D-Drucker Stratasys F170

Click here to download 300dpi images -

3D-gedrucktes Montagebandwerkzeug zum Halten von Schaltern während des Vorgangs des Laser-Marking. Hergestellt in ASA-Material mit einem 3D-Drucker Stratasys F170

3D-gedrucktes Montagebandwerkzeug zum Halten von Schaltern während des Vorgangs des Laser-Marking. Hergestellt in ASA-Material mit einem 3D-Drucker Stratasys F170

Click here to download 300dpi images -

Schneider Electric entwickelt und 3D-druckt die Halterung und das obere Werkzeug einer Handpresse – und optimiert so die Wirtschaftlichkeit des Montagebands

Schneider Electric entwickelt und 3D-druckt die Halterung und das obere Werkzeug einer Handpresse – und optimiert so die Wirtschaftlichkeit des Montagebands

Click here to download 300dpi images

Schneider Electric apre la strada alla trasformazione digitale con la fabbricazione additiva di Stratasys

Lo stabilimento di Puente la Reina vince il premio “Smart Factory” di Schneider Electric per aver accelerato la trasformazione verso l’Industria 4.0 con la tecnologia FDM di Stratasys

L’azienda riduce la dipendenza dai fornitori, aumenta la flessibilità di produzione e accelera il time-to-market

Nell’ultimo anno, il gigante industriale Schneider Electric ha avviato l’implementazione di Industria 4.0 su larga scala in tutte le sue operazioni a livello mondiale. Con lo sviluppo del progetto “Smart Factory”, l’azienda sta applicando in modo strategico tecnologie all’avanguardia, sfruttando i vantaggi dell’Industrial Internet of Things (IIoT) per guidare l’ottimizzazione dei processi. Concepita per incrementare l’efficienza operativa e ridurre i costi per i propri clienti, l’iniziativa è stata estesa a tutte le fabbriche del mondo e ogni stabilimento è stato sfidato ad aprirsi all’innovazione e a guidare la trasformazione digitale.

Uno dei più brillanti è stato lo stabilimento di Puente la Reina in Navarra (Spagna), che ha strategicamente adottato la fabbricazione additiva FDM di Stratasys applicandola a tutto il processo produttivo. L’impianto sta registrando notevoli efficienze soprattutto nelle operazioni di attrezzaggio, che hanno portato il team di gestione a ottenere un premio di riconoscimento di alto livello all’interno di Schneider Electric. Infatti, di recente lo stabilimento di Puente la Reina è risultato vincitore del concorso interno “Smart Factory”, promosso da Schneider Electric nella regione europea, in riconoscimento dell’accelerazione impressa alla trasformazione verso l’Industria 4.0 grazie alla grande quantità di attrezzaggi di produzione stampati in 3D, con un eccezionale risparmio di tempo e di costi e nuove efficienze derivanti da una catena di fornitura ottimizzata.

“Nell’ultimo anno, utilizzando la fabbricazione additiva FDM di Stratasys abbiamo ottenuto un risparmio di circa 20.000 € nella sola produzione di attrezzaggi per le linee di montaggio, che ha facilmente ripagato l’investimento iniziale per l’acquisto della stampante 3D F170”, ha dichiarato Manuel Otamendi, Responsabile Industrializzazione e Manutenzione – Global Supply Chain presso lo stabilimento di Schneider Electric a Puente la Reina. “Con questa tecnologia siamo in grado di fabbricare nuovi attrezzi di produzione ad alte prestazioni in un solo giorno, mentre prima sarebbe stata necessaria almeno una settimana per esternalizzarli. Questo riduce in modo sostanziale la nostra dipendenza dai fornitori assicurandoci un controllo molto maggiore sulla produzione degli attrezzaggi, il che ha aumentato la flessibilità complessiva del processo di produzione e accelerato il time-to-market per molti prodotti”.

Ottimizzazione della produzione di attrezzaggi in tutta la fabbrica

Acquistata attraverso il partner locale di Stratasys, Pixel Sistemas, la stampante 3D di livello industriale Stratasys F170 di Schneider Electric viene utilizzata per una serie di applicazioni di attrezzaggio, tra cui utensili per linee di montaggio, maschere, fissaggi, pinze robotizzate e altri strumenti di fine braccio, che prima venivano esternalizzati e prodotti da terzi utilizzando costosi processi di stampaggio a iniezione o lavorazione CNC. Con oltre cento nuovi progetti di attrezzi di produzione l’anno, la F170 è diventata un punto fermo nella fabbrica di Puente la Reina.

Un esempio di questo tipo è la produzione di pinze per bracci robotici sulla linea di montaggio. Sfruttando la stampante 3D F170, Schneider Electric ha sviluppato nuove idee applicative per le pinze non solo per migliorare le prestazioni dei robot, ma anche per garantire un notevole risparmio sui costi.

“Non è raro che le parti in alluminio dello stampo urtino tra loro e si rompano. Quando questo accade, è molto costoso sostituirle”, spiega Otamendi. “Adesso, per ovviare a questo problema, siamo in grado di sostituire le costose pinze in alluminio per bracci robotici con alternative stampate in 3D. Questi attrezzi non solo offrono le stesse prestazioni meccaniche di quelli tradizionali, ma assicurano anche la protezione delle parti in alluminio più costose quando gli stampi si urtano. In caso di rottura dell’attrezzo stampato in 3D, possiamo ottenerne rapidamente uno sostitutivo a basso costo nel giro di poche ore.

“Per rendere l’idea del risparmio in termini di costi: l’esternalizzazione di una pinza lavorata generalmente comportava un costo di 200 euro per unità. Ora possiamo stamparne una al bisogno al costo di circa 100 euro l’una. Inoltre, in questo momento per noi è molto importante poter ridurre la complessità della catena di fornitura, quindi avere questa capacità di produzione interna on-demand risulta essenziale”, ha aggiunto.

Digitalizzazione delle operazioni per una maggiore efficienza

Avendo usufruito di un risparmio significativo sui costi e di un flusso produttivo più snello dopo l’integrazione della fabbricazione additiva FDM di Stratasys, l’efficienza produttiva complessiva dello stabilimento ne ha risentito positivamente, con una riduzione del time-to-market in aree strategiche.

“La fabbricazione additiva ha trasformato il nostro modo di lavorare e ha cambiato profondamente la nostra visione di come fare le cose in futuro”, ha dichiarato Otamendi. “Se da un lato continueremo a utilizzare la F170 per ottimizzare ulteriormente il processo di attrezzaggio, dall’altro stiamo valutando attivamente come sfruttare altri materiali FDM ad alte prestazioni disponibili per le stampanti 3D della serie F123 di Stratasys per estenderne l’applicazione per la realizzazione di parti finali sulla linea di produzione. L’uso applicativo sempre più diffuso di questa tecnologia svolgerà un ruolo importante per il raggiungimento dei nostri obiettivi di trasformazione digitale”.

Yann Rageul, Responsabile Manufacturing Solutions EMEA di Stratasys, afferma: “Nell’affrontare anche noi questa pandemia che ha coinvolto il mondo, abbiamo visto chiaramente come la fabbricazione additiva possa svolgere un ruolo chiave per migliorare la catena di approvvigionamento tradizionale e le linee di produzione convenzionali. In questa fase in cui le dirigenze cercano di ottimizzare i processi operativi, prevediamo un incremento nell’adozione strategica della tecnologia additiva da parte delle imprese, come Schneider Electric che continua a gestire con successo la trasformazione digitale in tutta l’azienda. La fabbricazione additiva consente di accrescere la flessibilità in ambito produttivo e di ridurre la dipendenza dai fornitori, ma al contempo apre anche alla possibilità di ottenere efficienze operative significative nello sviluppo dei prodotti. Sicuramente questo è un obiettivo comune alla maggior parte delle aziende e tuttavia l’impatto del COVID-19 ne ha amplificato ancor di più l’importanza”.

-

Attrezzo della linea di montaggio stampato in 3D progettato per contenere gli interruttori durante il processo di produzione. Realizzato in materiale ABS con la stampante 3D F170 di Stratasys

Attrezzo della linea di montaggio stampato in 3D progettato per contenere gli interruttori durante il processo di produzione. Realizzato in materiale ABS con la stampante 3D F170 di Stratasys

Click here to download 300dpi images -

Attrezzo della linea di montaggio stampato in 3D progettato per contenere gli interruttori durante le operazioni di marcatura laser. Realizzato in materiale ASA con la stampante 3D F170 di Stratasys

Attrezzo della linea di montaggio stampato in 3D progettato per contenere gli interruttori durante le operazioni di marcatura laser. Realizzato in materiale ASA con la stampante 3D F170 di Stratasys

Click here to download 300dpi images -

Schneider Electric progetta e stampa in 3D il supporto e l'attrezzo superiore delle sue presse manuali ottimizzando l'efficienza della catena di montaggio

Schneider Electric progetta e stampa in 3D il supporto e l'attrezzo superiore delle sue presse manuali ottimizzando l'efficienza della catena di montaggio

Click here to download 300dpi images

Schneider Electric prepara el camino para la transformación digital gracias a la fabricación aditiva de Stratasys

La planta de Puente la Reina gana el premio «Smart Factory» de Schneider Electric por acelerar la transformación Industria 4.0 con la tecnología FDM de Stratasys

La compañía reduce su dependencia de los proveedores, aumenta la flexibilidad en la fabricación y acelera el tiempo de comercialización

En el último año, el gigante industrial Schneider Electric se ha embarcado en la implantación a gran escala de la fase Industria 4.0 en sus operaciones en todo el mundo. A través de este proyecto denominado «Smart Factory», la empresa está poniendo en marcha una estrategia basada en tecnologías de vanguardia y en las ventajas del Internet industrial de las cosas (IIoT) para optimizar los procesos. La iniciativa, diseñada para mejorar la eficacia operativa y reducir los costes para sus clientes, se ha desplegado en las fábricas que la empresa tiene en todo el mundo. El objetivo es que cada planta asuma el desafío de abrir las puertas a la innovación e impulsar la transformación digital.

Uno de los adalides de la empresa ha sido su planta de Puente la Reina, en Navarra (España), que ha adoptado de manera estratégica la fabricación aditiva FDM de Stratasys en todo su proceso de producción. La mejora significativa de la eficacia de la planta, sobre todo en las operaciones de mecanizado, ha servido para que su equipo directivo reciba el reconocimiento al más alto nivel dentro de Schneider Electric. De hecho, la planta de Puente la Reina ha ganado recientemente la competición interna europea «Smart Factory» de Schneider Electric por la aceleración de la transformación Industria 4.0 de la planta, con un gran volumen de herramientas de fabricación impresas en 3D, el considerable ahorro de tiempo y costes conseguido, y las eficiencias de la cadena de suministro, recientemente optimizada.

«Durante el año pasado, la fabricación aditiva FDM de Stratasys nos ha permitido ahorrar cerca de 20 000 € solo en la producción de herramientas de línea de montaje, amortizando con creces nuestra inversión inicial en la impresora 3D F170», indica Manuel Otamendi, responsable de Industrialización y mantenimiento, Cadena de suministro mundial, de la planta de Schneider Electric en Puente la Reina. «Con esta tecnología podemos fabricar nuevas herramientas de producción de alto rendimiento en solo un día, mientras que anteriormente necesitábamos una semana como mínimo para externalizar su fabricación. Esto reduce significativamente nuestra dependencia de los proveedores y nos proporciona un control mucho mayor sobre la producción de herramientas, lo que ha aumentado la flexibilidad global de nuestro proceso de fabricación y acelerado el tiempo de comercialización de muchos productos».

Optimización de la producción de herramientas en la fábrica

Adquirida a través del colaborador local de Stratasys, Pixel Sistemas, la impresora 3D de nivel industrial F170 de Stratasys de Schneider Electric se emplea en diversas aplicaciones que incluyen la fabricación de herramientas, guías, fijaciones, pinzas robóticas y otras herramientas de extremo de brazo para la línea de montaje. Anteriormente, la fabricación de estas piezas se subcontrataba a terceros que utilizaban costosos procesos de mecanizado por CNC o moldeo por inyección. La F170, que se ha convertido en el principal motor de la fábrica de Puente la Reina, produce más de cien nuevos diseños de herramientas de producción al año.

Un ejemplo de esto es la fabricación de pinzas para brazos de robot para la línea de montaje. Gracias a su impresora 3D F170, Schneider Electric ha desarrollado nuevas aplicaciones para las pinzas, lo que le ha permitido mejorar el rendimiento de los robots y garantizar un mayor ahorro.

«No es raro que las piezas de aluminio del molde se rompan si chocan y, cuando lo hacen, su sustitución resulta muy cara», explica Otamendi. «Para solucionar este problema, ahora podemos sustituir las costosas pinzas de aluminio para los brazos de robot por piezas alternativas impresas en 3D. La herramienta impresa en 3D no solo ofrece el mismo rendimiento mecánico que la herramienta tradicional, sino que también garantiza la protección de las piezas de aluminio, de fabricación más costosa, cuando chocan los moldes. Si la herramienta impresa en 3D se rompe, podemos reemplazarla por una pieza de bajo coste impresa en 3D en cuestión de horas».

«Para poner el ahorro de costes en perspectiva, externalizar la fabricación de una pinza mecanizada solía costarnos 200 euros por herramienta. Ahora podemos imprimirlas en 3D a demanda por unos 100 euros cada una. La posibilidad de reducir también la complejidad de nuestra cadena de suministro es muy importante para nosotros actualmente, por lo que disponer de esta capacidad de producción a demanda en la empresa es indispensable», añade.

Digitalización de operaciones para mejorar la eficacia

El considerable ahorro de costes y la simplificación del flujo de trabajo de producción que hemos conseguido con la integración de la fabricación aditiva FDM de Stratasys han tenido un efecto positivo en la eficacia de fabricación general de la planta y en la reducción de los tiempos de comercialización en áreas clave.

«La fabricación aditiva ha transformado nuestra manera de trabajar y ha cambiado por completo nuestra mentalidad en lo que respecta a cómo hacer las cosas en el futuro», indica Otamendi. «Aunque vamos a seguir utilizando nuestra F170 para optimizar aún más el proceso de mecanizado, estamos analizando la posibilidad de sacar partido a otros materiales FDM de alto rendimiento disponibles para las impresoras 3D de la serie F123 de Stratasys con vistas a fabricar piezas de uso final para la línea de producción. El aumento en el uso de esta tecnología será fundamental para que consigamos nuestros objetivos de transformación digital».

Yann Rageul, director de Soluciones de fabricación de Stratasys para EMEA, explica: «Mientras tratamos de recuperarnos de la crisis provocada por la pandemia, vemos señales claras de que la fabricación aditiva puede desempeñar un papel fundamental a la hora de mejorar la cadena de suministro tradicional y las líneas de producción convencionales. En este momento en que los líderes empresariales buscan optimizar de nuevo sus operaciones, prevemos que aumente el número de empresas que adoptan la tecnología de manera estratégica, como Schneider Electric, que sigue impulsando con éxito sus procesos de transformación digital. La fabricación aditiva no solo les permite aumentar la flexibilidad en la producción y reducir su dependencia de los proveedores, sino que también les proporciona la capacidad para mejorar la eficacia operativa durante el proceso de desarrollo de los productos. Aunque probablemente este sea un objetivo común para la mayoría de las empresas, el impacto de la COVID-19 ha amplificado aún más su importancia».

-

Herramienta de la línea de montaje impresa en 3D diseñada para sujetar los interruptores durante el proceso de producción. Fabricada en ABS con la impresora 3D F170 de Stratasys.

Herramienta de la línea de montaje impresa en 3D diseñada para sujetar los interruptores durante el proceso de producción. Fabricada en ABS con la impresora 3D F170 de Stratasys.

Click here to download 300dpi images -

Herramienta de línea de montaje impresa en 3D, diseñada para sujetar los interruptores durante las operaciones de marcado láser. Fabricada en material ASA con la impresora 3D F170 de Stratasys

Herramienta de línea de montaje impresa en 3D, diseñada para sujetar los interruptores durante las operaciones de marcado láser. Fabricada en material ASA con la impresora 3D F170 de Stratasys

Click here to download 300dpi images -

Schneider Electric diseña e imprime en 3D la herramienta de soporte y la herramienta superior de sus prensas manuales, y optimiza así la eficacia de la línea de montaje.

Schneider Electric diseña e imprime en 3D la herramienta de soporte y la herramienta superior de sus prensas manuales, y optimiza así la eficacia de la línea de montaje.

Click here to download 300dpi images