- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

SCHNEIDER ELECTRIC’S ‘FACTORY OF THE FUTURE’ STRATEGY INCORPORATES STRATASYS 3D PRINTING TO IMPROVE MANUFACTURING EFFICIENCIES AND ACCELERATE TIME TO MARKET

- 3D printing now is delivering time and cost reductions of up to 90 percent, throughout the Schneider Electric manufacturing process, including injection molds, manufacturing tool prototypes and product prototypes

- The French multi-national is also exploring the 3D printing of spare parts and low volume part production

- Video: Learn how Schneider Electric has transformed its manufacturing efficiencies with Stratasys 3D printing and is looking to build its Factory of the Future

Minneapolis & Rehovot, Israel, September 28, 2016 — Stratasys Ltd. (Nasdaq:SSYS), the 3D printing and additive manufacturing solutions company, has announced that French multi-national corporation, Schneider Electric, has worked with Stratasys to include 3D printing into its manufacturing processes for both short and longer term efficiency goals.

Specializing in electricity distribution, automation management and the production of installation components for energy management, Schneider Electric is using a combination of Stratasys PolyJet and FDM based 3D Printing solutions for product development, prototypes and industrialization. This comprises multiple applications, including injection molding and assembly-line tooling, the design and production of which is managed via the company’s internal model shop, Openlab.

The immediate savings sum up to 90 percent in both time and money since deploying Stratasys 3D printing solutions across its production operations in Grenoble, France.

“This year, Schneider will launch around 400 new solutions, which is more than one a day,” says Sylvain Gire, Vice-President GSC Transformation-Industrialization at Schneider Electric. “Therefore, it is critical that we adopt technologies that help us reduce time-to-market.”

The combination of dramatic financial savings and a greatly enhanced workflow achievable from incorporating Stratasys 3D printing into the process has contributed to the plant’s overall manufacturing efficiencies and reduced the time-to-market in key areas.

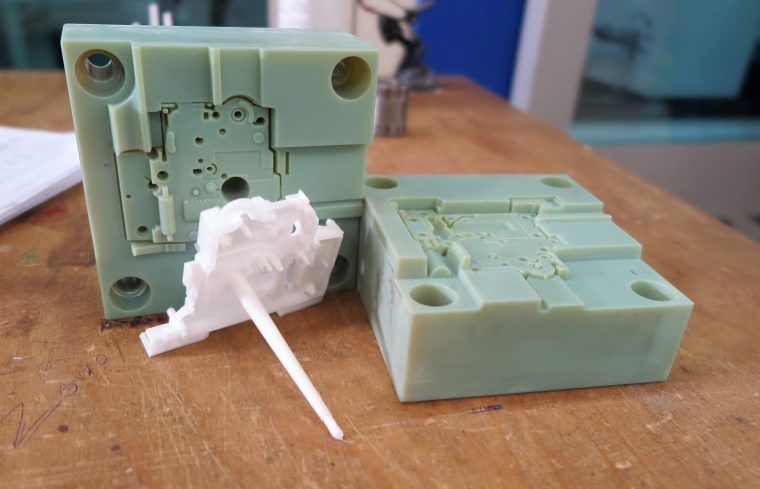

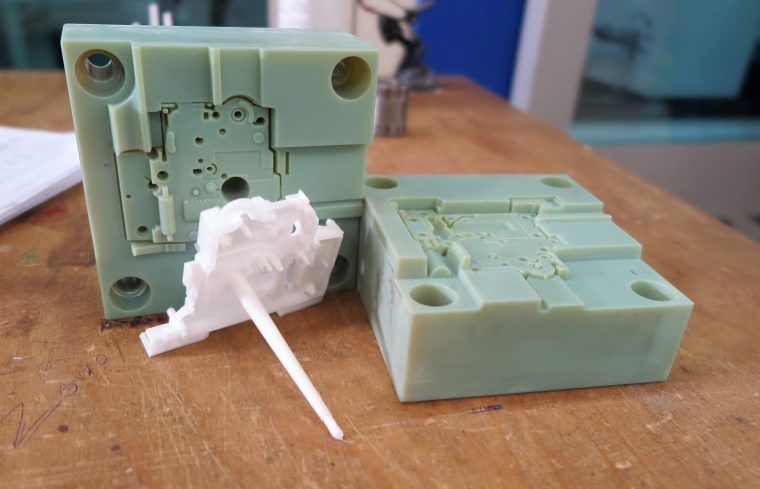

3D printed injection molds for prototyping designs in their final materials instead of aluminum

According to Sylvain Gire, the company has slashed the cost of producing injection mold inserts used for prototyping designs to just 100 euros with Stratasys 3D printing, compared to 1000 euros when manufacturing the same item in aluminum.

“As well as the astronomical cost-saving enjoyed from 3D printing injection molds, we’ve also drastically cut the time taken to produce them, so we’re looking at a win-win every time,” he adds. “Manufacturing the prototype molds in aluminum necessitates – in some cases – a lead time of as much as two months, but with Stratasys’ 3D printing solutions, the whole process is completed within a week. That’s a roughly 90 percent saving again, which would be unfathomable with any other technology.”

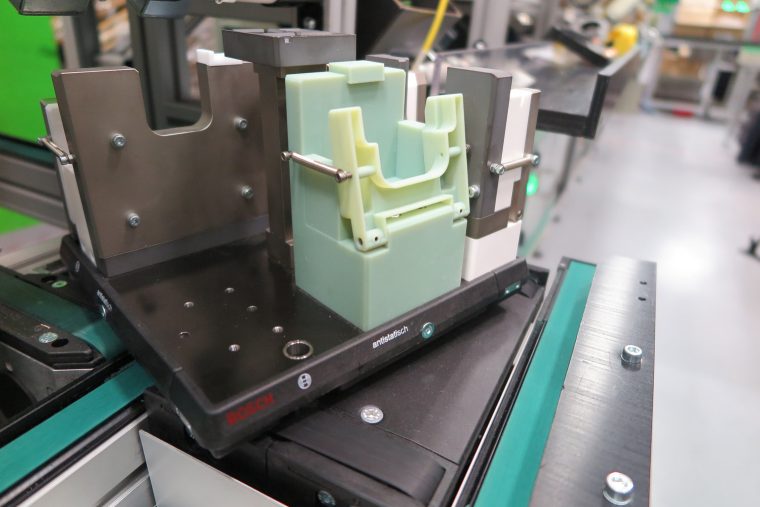

Efficient design and engineering of assembly-line tooling

These benefits also extend to Schneider Electric’s mechanical design and engineering department, which is tasked with the production of assembly, control and adjustment tools for its diverse product range. This has seen the company utilize Stratasys 3D printing to produce prototype jigs and fixtures to validate the ergonomics and functionality of the final assembly tools.

“We are increasingly using 3D printing to design and engineer assembly-line tools for validation – thereby saving time in the production of the final tools,” explains department manager, Yann Sittarame.

Using Stratasys’ Connex multi-material 3D printing technology, Yann and his team can produce new manufacturing tool prototypes in just one week. In the past, it would have taken at least three weeks to produce the same tools using conventional CNC machining, which amounts to a substantial time-saving of approximately 70 percent.

“This technology has changed the way we work and changes the way we think about doing things in the future,” he adds. “Looking ahead, we plan to 3D print the final tools, which is perfectly achievable given the accuracy and durability of our 3D printing process.”

Factory of the Future

According to Sylvain Gire, Schneider Electric is firmly committed to its goal of creating the Factory of the Future and sees Stratasys as a key partner and enabler to realize this.

“We started utilizing Stratasys 3D printing a few years ago for prototyping our new solutions,” he says. “We will continue to leverage Stratasys 3D printing solutions for the ongoing development of our tooling process, predominantly for the production of small quantities of new products. We’ll also shortly be looking to use Stratasys’ 3D printing solutions for final production, such as for spare parts or for low-volume requirements.

“Schneider Electric’s innovative use of 3D printing in their current manufacturing processes and as a key strategy in their Factory of the Future program epitomizes their leadership in global connected energy management,” says Andy Middleton, President, Stratasys, EMEA. “By partnering with blue chip companies like Schneider Electric, Stratasys is able to demonstrate the strategic value of additive manufacturing and help companies optimize their supply chain efficiencies while bringing better products to market, faster.”

-

Schneider Electric leverages a range of Stratasys 3D printers for various prototyping and manufacturing applications to improve production efficiencies and gain cost and time improvements

Schneider Electric leverages a range of Stratasys 3D printers for various prototyping and manufacturing applications to improve production efficiencies and gain cost and time improvements

Click here to download 300dpi images -

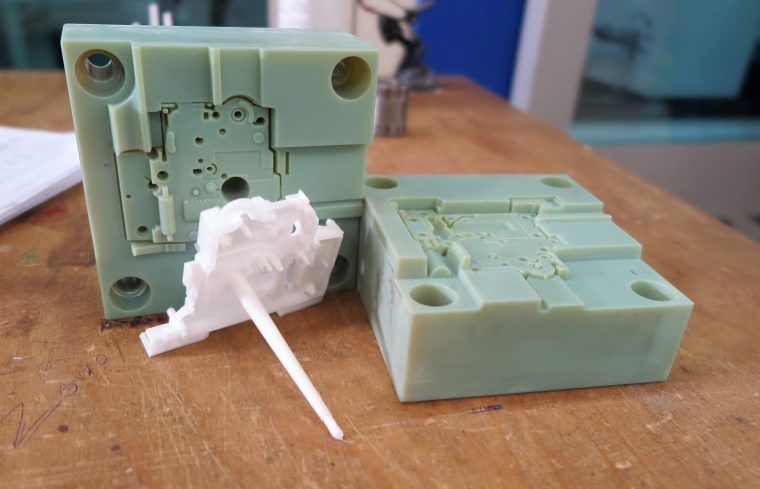

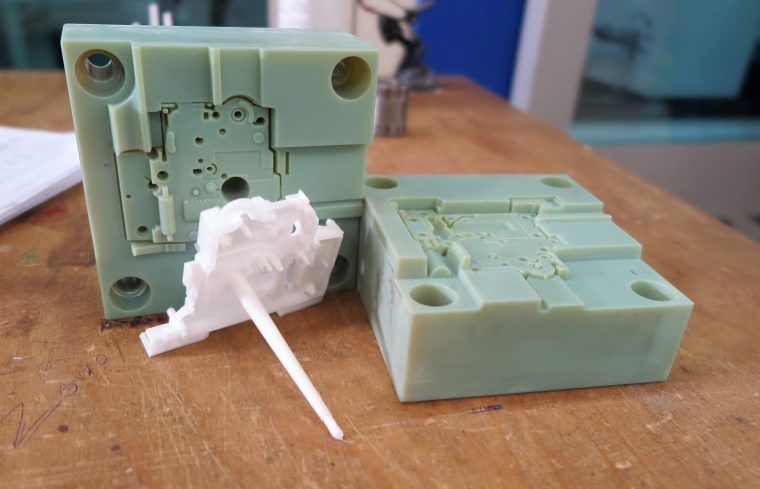

3D printed injection mold with resulting part, produced on a Stratasys Objet Connex 3D Printer. Using 3D printing, Schneider Electric is witnessing cost and time efficiencies of up to 90 percent

3D printed injection mold with resulting part, produced on a Stratasys Objet Connex 3D Printer. Using 3D printing, Schneider Electric is witnessing cost and time efficiencies of up to 90 percent

Click here to download 300dpi images -

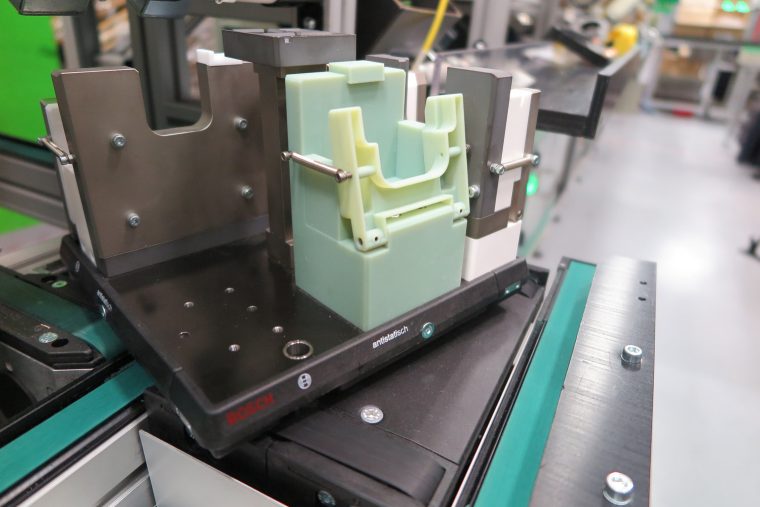

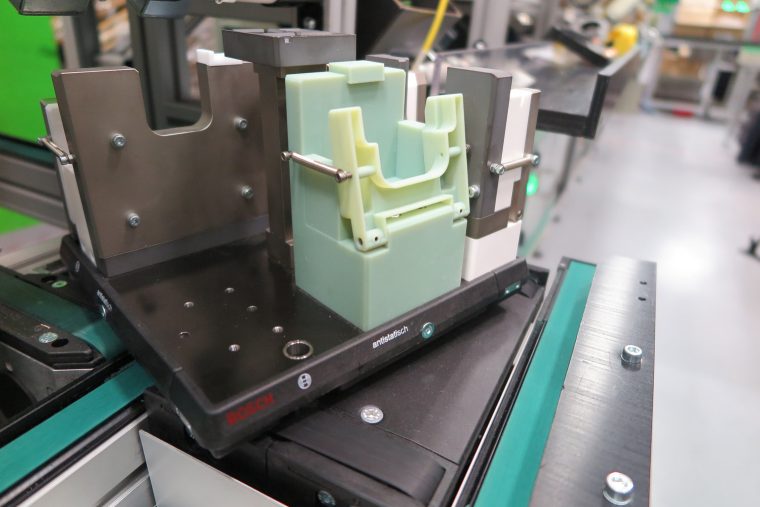

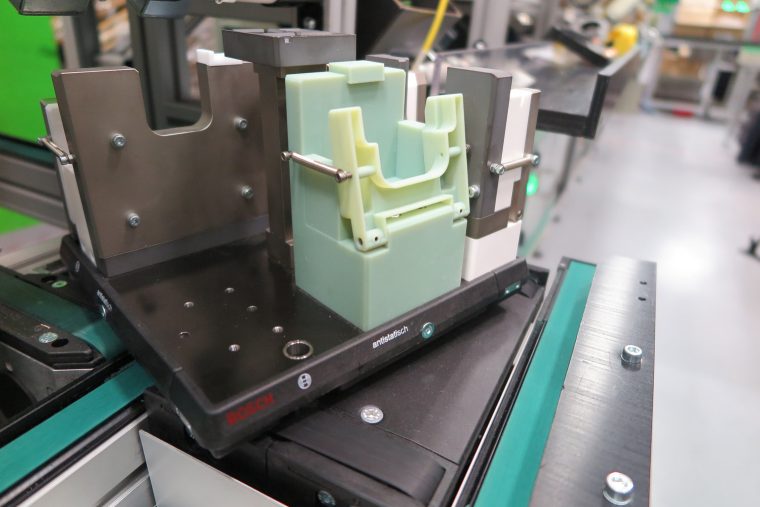

A 3D printed jig, produced using a Stratasys Objet Connex 3D Printer, enables quick functional tests and required design iterations on the production line

A 3D printed jig, produced using a Stratasys Objet Connex 3D Printer, enables quick functional tests and required design iterations on the production line

Click here to download 300dpi images -

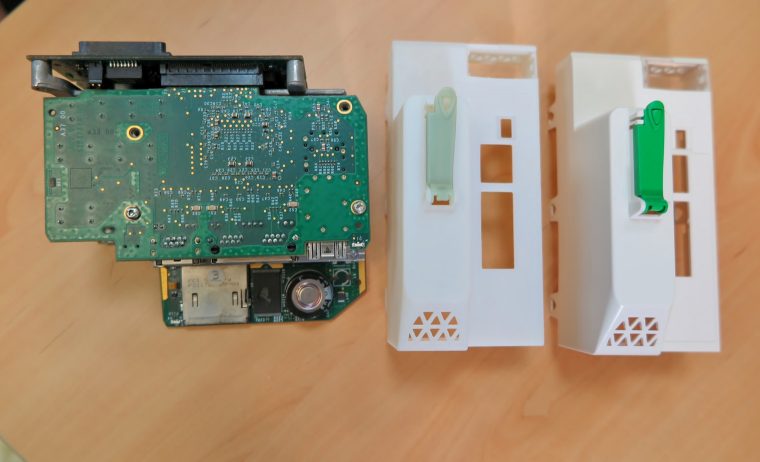

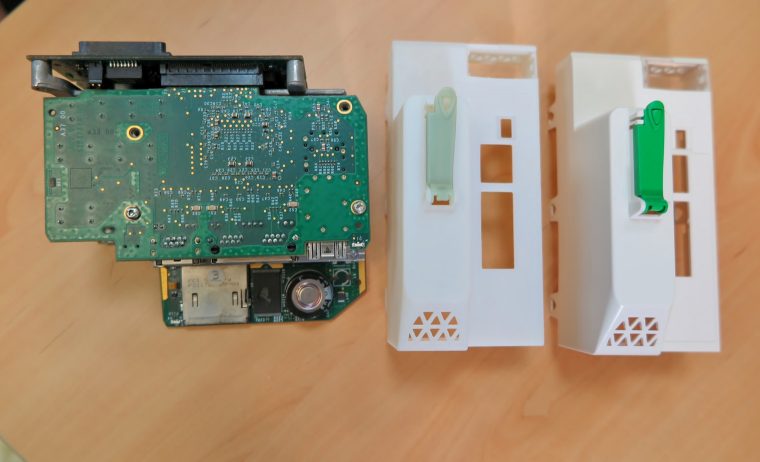

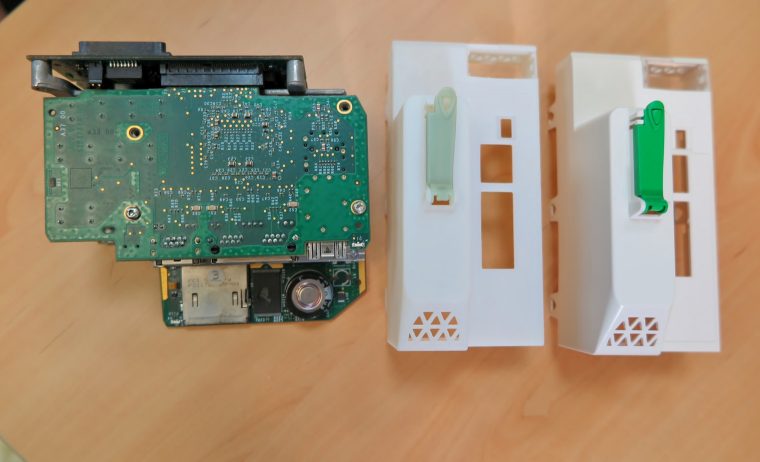

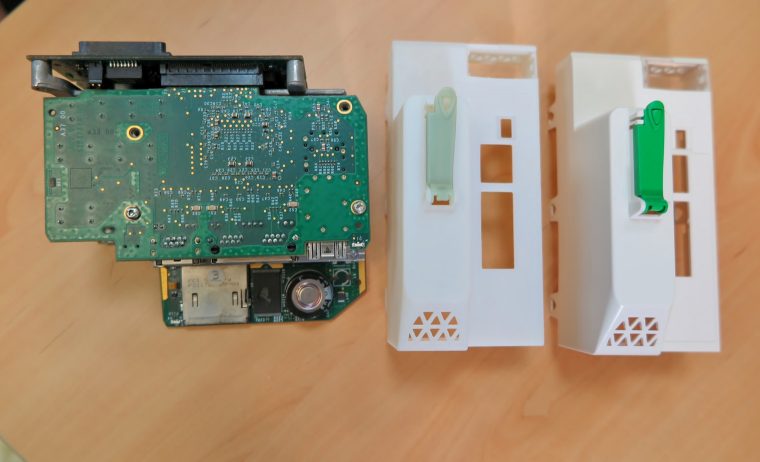

3D printed prototype (center) for an electric component housing, produced on a Stratasys Objet Connex 3D Printer. Producing prototypes in this way has cut both time and costs to improve overall manufacturing efficiency at Schneider Electric

3D printed prototype (center) for an electric component housing, produced on a Stratasys Objet Connex 3D Printer. Producing prototypes in this way has cut both time and costs to improve overall manufacturing efficiency at Schneider Electric

Click here to download 300dpi images

SCHNEIDER ELECTRIC INCORPORE L'IMPRESSION 3D DE STRATASYS À SA STRATÉGIE POUR « L'USINE DU FUTUR » EN VUE D'OPTIMISER L'EFFICACITÉ DE SA FABRICATION ET D'ACCÉLÉRER LA COMMERCIALISATION DE SES PRODUITS

- L’impression 3D permet désormais à Schneider Electric de réduire ses délais de livraison et ses dépenses jusqu’à 90 % sur l’ensemble du processus de fabrication, notamment pour les moules d’injection, les prototypes d’outils de fabrication et les prototypes de produits

- La multinationale française prévoit également de recourir à l’impression 3D pour les pièces de rechange et la production en faible volume

- Vidéo: Découvrez comment Schneider Electric a optimisé l’efficacité de son processus de fabrication grâce à l’impression 3D de Stratasys et travaille sur son projet d’usine du futur.

Minneapolis & Rehovot, Israël, 28 septembre 2016 — Stratasys Ltd. (Nasdaq:SSYS), le principal fournisseur de solutions de fabrication additive et d’impression 3D, a annoncé qu’elle travaille avec la multinationale française, Schneider Electric, sur l’intégration de l’impression 3D à ses processus de fabrication, en vue d’optimiser l’efficacité de la production, tant à court qu’à long terme.

Spécialisée dans la distribution d’électricité, la gestion de l’automatisation et la production de composants d’installations pour la gestion énergétique, Schneider Electric utilise actuellement une combinaison de solutions d’impression 3D basées sur les technologies PolyJet et FDM de Stratasys pour le développement du produit, les prototypes et l’industrialisation. Parmi elles se trouvent de nombreuses applications, notamment le moulage par injection et l’outillage de la chaîne de montage, dont la conception et la production sont gérées à travers l’atelier de modèles interne, Openlab.

Les économies immédiates s’élèvent à 90 %, tant sur le plan des coûts que du temps, dès le déploiement des solutions d’impression 3D à travers l’ensemble des opérations de production dans l’usine de Grenoble, France.

« Cette année, Schneider va lancer près de 400 nouvelles solutions, ce qui fait plus d’une par jour », déclare Sylvain Gire, vice-président GSC Transformation-Industrialisation chez Schneider Electric. « Par conséquent, nous devons à tout prix adopter des technologies qui nous permettent de réduire les délais de commercialisation ».

La combinaison d’économies considérables et d’un flux de travail optimisé, résultant de l’intégration de l’impression 3D de Stratasys au processus, a contribué à améliorer l’efficacité de la fabrication et à réduire les délais de commercialisation dans des domaines clés.

Moules d’injection imprimés en 3D pour le prototypage de modèles dans les matériaux finaux au lieu de l’aluminium

Selon Sylvain Gire, grâce à l’impression 3D de Stratasys, l’entreprise a ramené les coûts de production des inserts de moules d’injection utilisés pour le prototypage de modèles à 100 euros seulement. Auparavant, la même pièce fabriquée en aluminium coûtait 1 000 euros.

« Outre les économies considérables que nous réalisons grâce aux moules d’injection imprimés en 3D, nous avons également réduit radicalement le temps nécessaire pour les produire, nous en sortons chaque fois gagnants », ajoute-t-il. « La fabrication de moules prototypes en aluminium demande (dans certains cas) des délais pouvant atteindre deux mois, mais les solutions d’impression 3D de Stratasys permettent de réaliser tout le processus en une semaine. Cela signifie près de 90 % d’économies, ce qui aurait été impensable avec toute autre technologie ».

Efficacité de la conception et de l’ingénierie des outils de la chaîne de montage

Ces avantages s’étendent également au département de conception et d’ingénierie mécanique de Schneider Electric, où sont produits les outils de montage, de contrôle et de réglage pour sa vaste gamme de produits. L’entreprise utilise l’impression 3D de Stratasys pour fabriquer des prototypes de gabarits et de fixations destinés à valider l’ergonomie et la fonctionnalité des outils de montage finaux.

« Nous utilisons toujours davantage l’impression 3D pour la conception et l’ingénierie des outils de la chaîne de montage à des fins de validation, ce qui nous permet de réduire les délais de production des outils finaux », nous explique le responsable du département, Yann Sittarame.

Grâce à la technologie d’impression 3D multi-matériaux Connex de Stratasys, Yann et son équipe peuvent fabriquer de nouveaux prototypes d’outils de fabrication en seulement une semaine. Auparavant, il aurait fallu au moins trois semaines pour produire les mêmes outils avec l’usinage CNC traditionnel, ce qui se traduit par de considérables gains de temps proche de 70 %.

« Cette technologie a changé notre façon de travailler et elle change la façon dont nous pensons travailler à l’avenir », ajoute-t-il. « Nous envisageons d’imprimer en 3D les outils finaux, ce qui est parfaitement réalisable compte tenu de la précision et de la durabilité de notre procédé d’impression 3D ».

L’usine du futur

Selon Sylvain Gire, Schneider Electric est fermement décidée à atteindre son but : créer l’usine du futur. Et pour y parvenir, elle considère Stratasys comme un partenaire essentiel.

« Nous avons commencé il y a quelques années à utiliser l’impression 3D de Stratasys pour le prototypage de nos nouvelles solutions », nous explique-t-il. « Nous allons continuer à profiter des solutions d’impression 3D créées par Stratasys pour le développement en cours de nos processus d’outillage, tout particulièrement pour la production de petites quantités de nouveaux produits. Nous prévoyons également d’utiliser très bientôt les solutions d’impression 3D de Stratasys pour la production finale, notamment pour les pièces de rechange ou les commandes en faible volume.

« Schneider Electric, en utilisant de façon innovante l’impression 3D dans ses processus de fabrication et en en faisant un élément clé de sa stratégie pour l’usine du futur, joue parfaitement son rôle de leader dans le domaine de la gestion globale de l’énergie connectée », nous explique Andy Middleton, Président, Stratasys, EMEA. « En nouant des partenariats avec des sociétés de premier plan comme Schneider Electric, Stratasys démontre la valeur stratégique de la fabrication additive et aide les sociétés à optimiser l’efficacité de leur chaîne d’approvisionnement, et à commercialiser plus vite de meilleurs produits ».

-

Schneider Electric travaille avec plusieurs imprimantes 3D de Stratasys pour différentes applications de prototypage et de fabrication, le but étant d'optimiser l'efficacité de la production et de réaliser des économies de temps et d'argent

Schneider Electric travaille avec plusieurs imprimantes 3D de Stratasys pour différentes applications de prototypage et de fabrication, le but étant d'optimiser l'efficacité de la production et de réaliser des économies de temps et d'argent

Click here to download 300dpi images -

Prototype imprimé en 3D (centre) pour un boîtier de composant électrique produit sur une imprimante 3D Connex Objet de Stratasys. En produisant des prototypes de cette façon, Schneider Electric a réduit les délais et les coûts, tout en améliorant l'efficacité de la fabrication

Prototype imprimé en 3D (centre) pour un boîtier de composant électrique produit sur une imprimante 3D Connex Objet de Stratasys. En produisant des prototypes de cette façon, Schneider Electric a réduit les délais et les coûts, tout en améliorant l'efficacité de la fabrication

Click here to download 300dpi images -

Moule d'injection imprimé en 3D avec la pièce obtenue, produite sur une imprimante 3D Connex Objet de Stratasys. Grâce à l'impression 3D, Schneider Electric obtient des gains de temps et d'argent de près de 90 %

Moule d'injection imprimé en 3D avec la pièce obtenue, produite sur une imprimante 3D Connex Objet de Stratasys. Grâce à l'impression 3D, Schneider Electric obtient des gains de temps et d'argent de près de 90 %

Click here to download 300dpi images -

Un gabarit imprimé en 3D produit avec une imprimante 3D Connex Objet de Stratasys permet de réaliser rapidement des tests fonctionnels et les itérations de conception nécessaires sur la chaîne de production

Un gabarit imprimé en 3D produit avec une imprimante 3D Connex Objet de Stratasys permet de réaliser rapidement des tests fonctionnels et les itérations de conception nécessaires sur la chaîne de production

Click here to download 300dpi images

LA STRATEGIA "FABBRICA DEL FUTURO" DI SCHNEIDER ELECTRIC INTEGRA LA STAMPA 3D STRATASYS PER MIGLIORARE L'EFFICIENZA PRODUTTIVA E ACCELERARE I TEMPI DI IMMISSIONE SUL MERCATO

- La stampa 3D permette oggi a Schneider Electric di ridurre fino al 90% i tempi e i costi del processo di produzione, inclusi gli stampi a iniezione, come pure i prototipi di attrezzaggi e prodotti

- La multinazionale francese sta anche valutando la possibilità di stampare in 3D pezzi di ricambio e componenti su scala ridotta

- Video: Scopri come Schneider Electric ha trasformato l’efficienza dei suoi processi di produzione con la stampa 3D Stratasys e intende realizzare la sua Fabbrica del Futuro

Minneapolis (USA) e Rehovot (Israele) – 28 settembre 2016 – Stratasys Ltd. (Nasdaq:SSYS), leader globale di soluzioni di stampa 3D e fabbricazione additiva, ha annunciato che la multinazionale francese Schneider Electric ha lavorato con Stratasys per integrare la stampa 3D nei suoi processi produttivi per conseguire obiettivi di efficienza a breve e lungo termine.

Specializzata nella distribuzione elettrica, l’automazione e il controllo, come pure nella produzione di materiale di installazione per la gestione dell’energia, la Schneider Electric ha abbinato soluzioni di stampa 3D basate sulle tecnologie PolyJet e FDM di Stratasys per lo sviluppo del prodotto, la prototipazione e l’industrializzazione. Le numerose applicazioni includono lo stampaggio a iniezione e l’attrezzaggio per le linee di assemblaggio, la cui progettazione e produzione è gestita da un’unità interna chiamata Openlab.

Da quando le soluzioni di stampa 3D di Stratasys sono state implementate nel processo produttivo a Grenoble, in Francia, l’azienda ha immediatamente registrato un 90% di risparmio in termini di tempi e di costi.

“Quest’anno la Schneider lancerà sul mercato circa 400 nuove soluzioni, più di una al giorno”, afferma Sylvain Gire, Vice-Presidente GSC Trasformazione-Industrializzazione alla Schneider Electric. “Per noi è quindi strategica l’adozione di tecnologie che ci aiutino a ridurre i tempi di immissione sul mercato”.

L’importante risparmio economico unitamente al miglioramento sostanziale del flusso di lavoro ottenuti dall’integrazione della stampa 3D Stratasys nel processo, hanno contribuito all’efficienza complessiva dello stabilimento di produzione e a ridurre i temi di immissione sul mercato in aree strategiche.

Realizzazione degli stampi a iniezione per i prototipi nei materiali finali invece che in alluminio

Secondo Sylvain Gire, le soluzioni di stampa 3D di Stratasys hanno consentito all’azienda di produrre mediante iniezione gli inserti degli stampi in fase di prototipazione con un costo di 100 euro, laddove lo stesso componente in alluminio ne costava 1000.

“Oltre all’enorme risparmio ottenuto dalla realizzazione degli stampi mediante tecnologia a iniezione 3D, abbiamo ridotto significativamente il tempo necessario per la produzione, conseguendo ogni volta un doppio vantaggio”, ha aggiunto. “La produzione degli stampi per i prototipi in alluminio a volte richiede fino a due mesi di tempo, mentre con le soluzioni di stampa 3D di Stratasys l’intero processo viene completato in appena una settimana. Ancora una volta il risparmio ottenuto si attesta più o meno su un 90%, un risultato assolutamente inimmaginabile con qualsiasi altra tecnologia”.

Efficienza di progettazione e realizzazione di strumenti di assemblaggio

Questi vantaggi si estendono anche al dipartimento di progettazione e ingegneria meccanica della Schneider Electric, incaricato di produrre gli strumenti di assemblaggio, controllo e regolazione per l’ampia gamma di prodotti della multinazionale. In questo caso la stampa 3D Stratasys è stata utilizzata per produrre prototipi di attrezzature e strumenti necessari a garantire la conformità ergonomica e funzionale degli attrezzaggi per l’assemblaggio finale.

“Stiamo utilizzando sempre di più la stampa 3D per progettare e realizzare attrezzaggi della linea di assemblaggio che rispondano a requisiti di conformità, ottenendo al contempo un risparmio di tempo nella produzione degli strumenti finali”, ha spiegato il direttore del dipartimento Yann Sittarame.

Utilizzando la tecnologia di stampa 3D multi-materiale Connex di Stratasys, Yann e il suo team possono realizzare nuovi prototipi di strumenti di produzione in appena una settimana. In passato ci sarebbero volute almeno tre settimane per produrre gli stessi strumenti mediante lavorazione meccanica CNC, il che si traduce in un importante risparmio di tempo pari al 70% circa.

“Questa tecnologia ha cambiato il nostro modo di lavorare e sta cambiando anche il nostro approccio al modo di fare le cose in futuro”, aggiunge. “Con il tempo prevediamo di stampare in 3D gli strumenti finali, obiettivo perfettamente raggiungibile considerate le caratteristiche di precisione e robustezza conferite dal processo di stampa 3D”.

La Fabbrica del Futuro

Secondo Sylvain Gire, Schneider Electric è fermamente impegnata a creare la Fabbrica del Futuro e vede in Stratasys il partner strategico per la realizzazione di questo progetto.

“Alcuni anni fa abbiamo iniziato a usare la stampa 3D di Stratasys per la prototipazione delle nostre nuove soluzioni”, afferma Gire. “Continueremo a far leva sulle soluzioni di stampa 3D Stratasys per lo sviluppo del processo di attrezzaggio e prevalentemente per la produzione di nuovi prodotti su scala ridotta. A breve verificheremo anche l’uso delle soluzioni di stampa 3D di Stratasys per la produzione finale, ad esempio per pezzi di ricambio o per produzioni a scala ridotta.

L’innovativo impiego della stampa 3D nei processi produttivi di Schneider Electric e come fattore strategico per la realizzazione del progetto di Fabbrica del Futuro, testimonia il ruolo di primo piano dell’azienda nel campo della gestione dell’energia a livello globale”, afferma Andy Middleton, Presidente di Stratasys per l’area EMEA. “Collaborando con società “blue chip” come la Schneider Electric, Stratasys è in grado di dimostrare il valore strategico della fabbricazione additiva e di aiutare le imprese a ottimizzare l’efficienza della filiera per portare sul mercato prodotti migliori e in tempi più brevi”.

-

Schneider Electric sfrutta una gamma di stampanti 3D Stratasys per varie applicazioni di prototipazione e produzione allo scopo di ottimizzare l'efficienza produttiva, migliorando tempi e costi

Schneider Electric sfrutta una gamma di stampanti 3D Stratasys per varie applicazioni di prototipazione e produzione allo scopo di ottimizzare l'efficienza produttiva, migliorando tempi e costi

Click here to download 300dpi images -

Stampo a iniezione con il componente risultante realizzato da una stampante 3D Stratasys Objet Connex. Con l'utilizzo della stampa 3D, Schneider Electric sta registrando un incremento dell'efficienza in termini di costi e tempo che raggiunge un 90%

Stampo a iniezione con il componente risultante realizzato da una stampante 3D Stratasys Objet Connex. Con l'utilizzo della stampa 3D, Schneider Electric sta registrando un incremento dell'efficienza in termini di costi e tempo che raggiunge un 90%

Click here to download 300dpi images -

Uno stampo realizzato in 3D con la Stratasys Objet Connex permette di eseguire rapidi test funzionali e le iterazioni di progettazione necessarie sulla linea di produzione

Uno stampo realizzato in 3D con la Stratasys Objet Connex permette di eseguire rapidi test funzionali e le iterazioni di progettazione necessarie sulla linea di produzione

Click here to download 300dpi images -

Prototipo (al centro) di alloggiamento per componenti elettrici, realizzato con una stampante 3D Stratasys Objet Connex. La produzione di prototipi in questo modo ha permesso di ridurre tempi e costi, migliorando complessivamente l'efficienza produttiva di Schneider Electric

Prototipo (al centro) di alloggiamento per componenti elettrici, realizzato con una stampante 3D Stratasys Objet Connex. La produzione di prototipi in questo modo ha permesso di ridurre tempi e costi, migliorando complessivamente l'efficienza produttiva di Schneider Electric

Click here to download 300dpi images

LA ESTRATEGIA "FÁBRICA DEL FUTURO" DE SCHNEIDER ELECTRIC INCORPORA LA IMPRESIÓN 3D DE STRATASYS PARA MEJORAR LAS EFICIENCIAS DE FABRICACIÓN Y ACELERAR EL TIEMPO DE COMERCIALIZACIÓN

La impresión 3D representa un ahorro de costes y de tiempo de hasta el 90 % en todo el proceso de fabricación de Schneider Electric, que incluye moldes por inyección y prototipos de herramientas de fabricación y de productos

La multinacional francesa también está considerando la posibilidad de recurrir a la impresión 3D para las piezas de repuesto y la producción de piezas en volúmenes pequeños

Vídeo: Vea cómo Schneider Electric ha optimizado la eficacia de sus procesos de fabricación con la impresión 3D de Stratasys como parte de su proyecto de “fábrica del futuro”.

Minneapolis y Rehovot, Israel, 3 de octubre de 2016— Stratasys Ltd. (Nasdaq:SSYS), la empresa de soluciones de fabricación aditiva e impresión 3D, ha anunciado que Schneider Electric, la corporación multinacional francesa, ha colaborado con Stratasys para incorporar la impresión 3D a sus procesos de fabricación con el fin de conseguir objetivos de eficiencia a corto y largo plazo.

Schneider Electric, empresa especializada en distribución de la electricidad, gestión de la automatización y producción de componentes de instalación para la gestión energética, emplea una combinación de soluciones de impresión 3D basadas en las tecnología PolyJet y FDM de Stratasys para el desarrollo de productos, la creación de prototipos y la industrialización. Esto incluye varios usos, entre los que se encuentran el moldeo por inyección y las herramientas de línea de montaje, cuyo diseño y producción se gestionan mediante la tienda de modelos interna de la empresa, Openlab.

El ahorro inmediato asciende al 90 % en tiempo y costes desde la implementación de las soluciones de impresión 3D de Stratasys en las operaciones de producción de la empresa en Grenoble, Francia.

“Este año, Schneider lanzará unas 400 soluciones nuevas, lo que significa más de una al día”, comenta Sylvain Gire, vicepresidente GSC de transformación e industrialización de Schneider Electric. “Por lo tanto, es fundamental que adoptemos tecnologías que nos ayuden a reducir el tiempo de comercialización”.

La combinación de importantes ahorros en términos económicos y un flujo de trabajo notablemente mejor, resultado de la integración de la impresión 3D de Stratasys en el proceso, ha contribuido a aumentar las eficiencias globales de fabricación de la planta y a reducir el tiempo de comercialización en áreas clave.

Moldes por inyección impresos en 3D para diseños de prototipado en sus materiales finales y no en aluminio

Según Sylvain Gire, gracias a la impresión 3D de Stratasys, la empresa ha recortado drásticamente el coste de producción de las inserciones de moldes por inyección que se emplean en los diseños de prototipado a solo 100 euros. La misma pieza fabricada en aluminio costaría 1000 euros.

“Además del astronómico ahorro de costes conseguido con los moldes por inyección impresos en 3D, también hemos reducido considerablemente el tiempo necesario para producirlos, así que tenemos un escenario en el que todos ganan”, añade. “La fabricación de moldes de prototipos en aluminio implica, en algunos casos, un plazo de entrega de hasta dos meses; las soluciones de impresión 3D de Stratasys permiten completar todo el proceso en una semana. De nuevo, hablamos de un ahorro aproximado del 90 %, que sería impensable con cualquier otra tecnología”.

Diseño e ingeniería eficientes de herramientas de línea de montaje

Estas ventajas también se extienden al departamento de ingeniería y diseño mecánico de Schneider Electric, que es el encargado de la producción de herramientas de montaje, control y ajuste para toda la gama de productos de la empresa. Esto ha permitido a la empresa utilizar la impresión 3D de Stratasys para producir prototipos de guías y fijaciones con el objetivo de validar la ergonomía y funcionalidad de las herramientas de montaje finales.

“Cada vez utilizamos más la impresión 3D para el diseño y la ingeniería de herramientas de línea de montaje con vistas a su validación, lo que nos permite ahorrar tiempo en la producción de las herramientas finales”, explica Yann Sittarame, director del departamento.

Gracias a la tecnología de impresión 3D con múltiples materiales Connex de Stratasys, Yann y su equipo pueden producir nuevos prototipos de herramientas de fabricación en tan solo una semana. En el pasado, se habrían tardado tres semanas como mínimo en producir las mismas herramientas con mecanizado por CNC tradicional, lo que supone un impresionante ahorro de tiempo del 70 %.

“Esta tecnología ha cambiado nuestra forma de trabajar y cambia también nuestra forma de pensar sobre cómo vamos a hacer las cosas en el futuro”, añade. “Nuestros planes incluyen la impresión de las herramientas finales en 3D, un objetivo perfectamente alcanzable dada la precisión y durabilidad de nuestro proceso de impresión 3D”.

La fábrica del futuro

Según Sylvain Gire, Schneider Electric está firmemente decidida a conseguir su objetivo de crear la Fábrica del futuro y considera que Stratasys es un colaborador clave para hacerlo.

“Empezamos a utilizar la impresión 3D de Stratasys hace unos años para el prototipado de nuestras nuevas soluciones”, comenta. “Seguiremos utilizando las soluciones de impresión 3D de Stratasys para el desarrollo de nuestro proceso de herramientas, sobre todo para la producción de productos nuevos en volúmenes pequeños. También tenemos la intención de utilizar muy pronto las soluciones de impresión 3D de Stratasys para la producción final, por ejemplo para piezas de repuestos o para una producción de bajo volumen.

“El uso innovador que hace Schneider Electric de la impresión 3D en sus procesos de fabricación y como estrategia clave en su proyecto “Fábrica del futuro” simboliza su liderazgo en la gestión global de la energía conectada”, dice Andy Middleton, Presidente de Stratasys, EMEA. “Gracias a la colaboración con empresas de primer nivel como Schneider Electric, Stratasys puede demostrar el valor estratégico de la fabricación aditiva y ayudar a las empresas a optimizar las eficiencias de sus cadenas de suministro al tiempo que lanzan al mercado productos mejores en menos tiempo”.

-

Schneider Electric emplea una variedad de impresoras 3D de Stratasys para distintas aplicaciones de prototipado y fabricación con el objetivo de mejorar las eficiencias de producción y reducir los costes y el tiempo

Schneider Electric emplea una variedad de impresoras 3D de Stratasys para distintas aplicaciones de prototipado y fabricación con el objetivo de mejorar las eficiencias de producción y reducir los costes y el tiempo

Click here to download 300dpi images -

Molde por inyección impreso en 3D con la pieza resultante, producido en una impresora 3D Stratasys Objet Connex. Gracias a la impresión 3D, Schneider Electric obtiene un ahorro de costes y tiempo de hasta un 90 %

Molde por inyección impreso en 3D con la pieza resultante, producido en una impresora 3D Stratasys Objet Connex. Gracias a la impresión 3D, Schneider Electric obtiene un ahorro de costes y tiempo de hasta un 90 %

Click here to download 300dpi images -

Una guía impresa en 3D en una Objet Connex de Stratasys permite realizar pruebas funcionales rápidas y las iteraciones de diseño necesarias en la línea de producción

Una guía impresa en 3D en una Objet Connex de Stratasys permite realizar pruebas funcionales rápidas y las iteraciones de diseño necesarias en la línea de producción

Click here to download 300dpi images -

Prototipo (centro) para una carcasa de componente eléctrico producido en una impresora 3D Objet Connex de Stratasys. Esta forma de producir prototipos ha recortado el tiempo y los costes para mejorar la eficiencia global de fabricación de Schneider Electric

Prototipo (centro) para una carcasa de componente eléctrico producido en una impresora 3D Objet Connex de Stratasys. Esta forma de producir prototipos ha recortado el tiempo y los costes para mejorar la eficiencia global de fabricación de Schneider Electric

Click here to download 300dpi images