- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

STRATASYS 3D PRINTING SOLUTIONS INTEGRAL TO LAUNCH NEW LIGHT-WEIGHT, SOLAR POWERED ‘E-FLOATER’ ELECTRIC SCOOTER

“We would have not been able to take this product from development to launch without using Stratasys 3D printing to develop a working prototype – it’s as simple as that,” Oliver Risse, Floatility’s founder

Fully-functional 3D printed prototypes produced 50% faster using both FDM and PolyJet 3D printing technologies from Stratasys in comparison to silicon molding

Baden Baden, Germany, December 15, 2015 – Stratasys EMEA, a subsidiary of Stratasys Ltd. (Nasdaq:SSYS), the 3D printing and additive manufacturing solutions company, today announced that German start-up business, Floatility GmbH, has developed a first-of-its-kind, lightweight, solar-powered, electric scooter using both Stratasys PolyJet and FDM 3D printing technology.

With the objective to ‘redefine the modern way of travelling in cities worldwide’, the ‘e-floater’ scooter houses an electric-motor and drives on three wheels, enabling users to stand upright and ride freely without physical exertion. As an ‘intelligent’ vehicle, the e-floater is also able to communicate to its owner in real time where it is located and the condition it is in.

In order meet the product’s launch date of November, Floatility utilized both Stratasys FDM and PolyJet 3D printing technologies throughout the product development phase to create a working prototype. An additional benefit was that this was achieved significantly more cost-effectively than using traditional methods.

“The need to build prototypes that exactly resembled the final product and that would enable us to test everything thoroughly was vital to the successful launch of this product,” says Oliver Risse, Floatility’s founder. “3D printing was essential in this regard as it allowed the team to physically test the design and concept of e-floater as if it were the final product. This not only sped up the product development cycle, but dramatically reduced our product development costs. We would have not been able to take this product from concept to launch without using Stratasys 3D printing solutions to develop a working prototype – it’s as simple as that.”

Developing an advanced prototype that accurately resembles the final product

As well as improved time and cost efficiencies, the decision to use multiple Stratasys 3D printing technologies was also based on the capability to combine different materials in one print, which enabled the prototype versions to comprise both soft and hard materials.

This saw the team produce soft components such as the tail- and front lights, wheels and grips on the PolyJet-based Objet500 Connex3 Color Multi-material 3D Printer, while the super-tough components were 3D printed using the mechanically-strong and UV stable, FDM-based, ASA material on the Stratasys Fortus 450 3D Production System.

According to Risse, the less favourable alternative would have been to use silicon molding to create the prototype. “This was not ideal for a number of reasons,” he says. “Not only would it have entailed an assembly of up to 20 parts, but the costs would have been significantly higher and the production time would have been double to that achievable with 3D printing.”

“The e-floater is a perfect example of how 3D printing enables designers and inventors to turn their concepts into fully-operational products quickly and cost-effectively,” concludes Andy Middleton, President, Stratasys, EMEA. “In this case, the blend of both our core 3D printing technologies proved instrumental in bringing another exciting and innovative product to market and, as a company, we’re delighted to play a part in helping Floatility – and other start-up businesses like them – bring their ideas to products.”

-

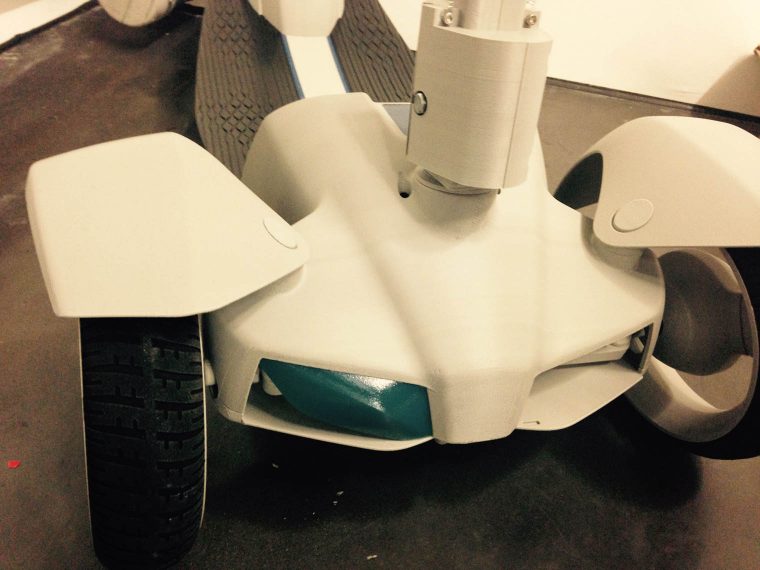

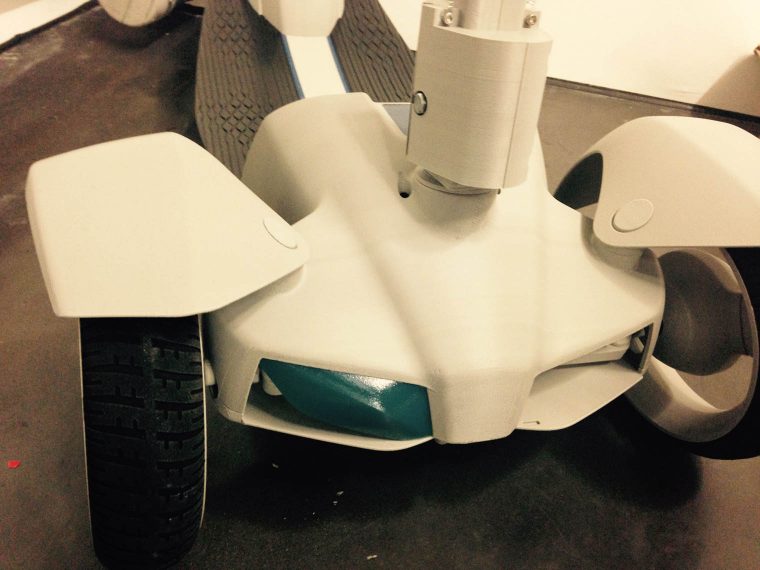

‘E-floater’ from Floatility – a first-of-its-kind, lightweight, solar-powered, electric scooter. The working prototype was created with Stratasys 3D printing

‘E-floater’ from Floatility – a first-of-its-kind, lightweight, solar-powered, electric scooter. The working prototype was created with Stratasys 3D printing

Click here to download 300dpi images -

Stratasys’ FDM-based ASA 3D printing material used for harder components of main body due to superior toughness and high UV stability

Stratasys’ FDM-based ASA 3D printing material used for harder components of main body due to superior toughness and high UV stability

Click here to download 300dpi images -

Stratasys PolyJet multi-material 3D printing crucial to developing soft, rubber-like material for e-floater wheels

Stratasys PolyJet multi-material 3D printing crucial to developing soft, rubber-like material for e-floater wheels

Click here to download 300dpi images

STRATASYS FDM- & POLYJET-3D-DRUCKTECHNOLOGIEN SIND ESSENZIELL FÜR ENTWICKLUNG DES NEUEN ELEKTROROLLERS 'E-FLOATER'

„Stratasys 3D-Druck war von entscheidender Bedeutung für die Entwicklung eines funktionierenden Prototypen. Ohne diese Technologie wären wir schlicht und einfach nicht in der Lage gewesen, unser Produkt vom Reißbrett zur Marktreife zu bringen,” erklärt Oliver Risse, Gründer von Floatility.

Die Herstellung voll funktionsfähiger, 3D-gedruckter Prototypen mit den 3D-Drucktechnologien FDM und PolyJet von Stratasys ist im Vergleich zum Silikonformen um 50 Prozent schneller

MINNEAPOLIS & REHOVOT, ISRAEL, 5. Dezember 2015 – Stratasys Ltd. (Nasdaq:SSYS), das Unternehmen für Lösungen in den Bereichen 3D-Druck und Additive Fertigung, gab heute bekannt, dass das deutsche Start-up-Unternehmen Floatility GmbH den weltweit ersten ultraleichten, solarbetriebenen Elektroroller vorgestellt hat. An der Entwicklung waren die beiden 3D-Drucktechnologien von Stratasys – FDM und PolyJet – maßgeblich beteiligt.

Ziel war die Kreation eines ‚modernen Fortbewegungsmittels für die Metropolen dieser Welt’. Der Roller ‘e-floater’ ist mit einem Elektromotor ausgestattet und fährt auf drei Rädern. Auf diese Weise kann der Benutzer eine aufrechte Körperhaltung beibehalten und die Fahrt unbeschwert genießen, ohne ins Schwitzen zu geraten. Der e-floater ist ein ‚intelligentes’ Fahrzeug. Er registriert seinen Standort und Zustand und informiert seinen Besitzer darüber in Echtzeit.

Um die geplante Markteinführung im November einzuhalten, nutzte Floatility die beiden Stratasys 3D-Drucktechnologien FDM und PolyJet in der Produktentwicklungsphase für die Herstellung eines funktionsfähigen Prototypen. Zudem ergab sich als positiver Nebeneffekt eine erhebliche Kosteneinsparung im Vergleich zu herkömmlichen Herstellungsverfahren.

„Wir benötigten Prototypen, die präzise dem endgültigen Produkt entsprachen, um damit ausgiebige Tests durchführen zu können. Nur so konnten wir eine erfolgreiche Markteinführung garantieren,” so Oliver Risse, Gründer von Floatility. „3D-Druck spielte hierbei eine entscheidende Rolle. Die Technologie ermöglichte es dem Team, Design und Konzept des e-floaters anhand einer perfekten Nachbildung des endgültigen Produkts zu überprüfen. Damit konnte nicht nur der Produktentwicklungszyklus beschleunigt, sondern auch der Kostenaufwand für die Produktentwicklung erheblich gesenkt werden. Stratasys 3D-Druck war von entscheidender Bedeutung für die Entwicklung eines funktionierenden Prototypen. Ohne diese Technologie wären wir schlicht und einfach nicht in der Lage gewesen, unser Produkt vom Reißbrett zur Marktreife zu bringen.”

Entwicklung eines fortgeschrittenen Prototypen, der präzise dem Endprodukt gleicht

Die Entscheidung für die 3D-Drucktechnologien von Stratasys hatte mehrere Gründe. Zum einen die erhebliche Zeit- und Kostenersparnis und andererseits die Kombination verschiedener Materialien in einem Druckvorgang. Dadurch konnten sowohl weiche als auch feste Materialien in die Prototypen integriert werden.

Das Team fertigte die weichen Komponenten, wie Front- und Rückleuchten, Räder und Griffe, mit dem PolyJet-basierten Objet500 Connex3 Multimaterial-3D-Farbdrucker. Die festen Komponenten hingegen wurden aus dem mechanisch strapazierfähigen und UV-resistenten, FDM-basierten Material ASA mit einem Stratasys Fortus 450 3D-Produktionssystem gedruckt.

Laut Risse wurde das weniger vorteilhafte Silikonformen als Alternativmethode für die Herstellung des Prototypen in Betracht gezogen. „Es gab viele Gründe, die gegen das Verfahren sprachen,” erklärt er. „Zunächst war da die Montage von bis zu 20 Einzelteilen, dann erheblich höhere Kosten und darüber hinaus hätte die Herstellung doppelt solange gedauert wie mit 3D-Druck.”

„Der e-floater zeigt auf eindrucksvolle Weise das Potenzial des 3D-Drucks. Er erlaubt Designern und Erfindern die Umsetzung ihrer Entwürfe in voll funktionsfähige Produkte – schnell und kostenwirksam,” resümiert Andy Middleton, Präsident Stratasys EMEA. „In dieser Fallstudie kamen unsere beiden 3D-Druck-Kerntechnologien gemeinsam zum Einsatz. Sie waren wesentlich an der Entwicklung und Markteinführung eines hochinteressanten und innovativen Produkts beteiligt. Als Unternehmen stehen wir mit Begeisterung Start-ups wie Floatility zur Seite, damit sie ihre Ideen in die Tat umsetzen können.”

-

Der 'e-floater' von Floatility – der weltweit erste ultraleichte, solarbetriebene Elektroroller

Der 'e-floater' von Floatility – der weltweit erste ultraleichte, solarbetriebene Elektroroller

Click here to download 300dpi images -

Das FDM-basierte Material ASA von Stratasys wurde aufgrund überlegener Widerstandsfähigkeit und hoher UV-Resistenz für die härteren Komponenten des Chassis benutzt.

Das FDM-basierte Material ASA von Stratasys wurde aufgrund überlegener Widerstandsfähigkeit und hoher UV-Resistenz für die härteren Komponenten des Chassis benutzt.

Click here to download 300dpi images -

Stratasys PolyJet Multimaterial-3D-Druck war entscheidend für die Entwicklung weicher, gummiartiger Materialien für die Räder des e-floaters.

Stratasys PolyJet Multimaterial-3D-Druck war entscheidend für die Entwicklung weicher, gummiartiger Materialien für die Räder des e-floaters.

Click here to download 300dpi images