- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

STRATASYS AGGRESSIVELY ADVANCES ADDITIVE MANUFACTURING STRATEGY WITH 3D PRINTING TRIPLE PLAY

3D printing of end-use parts seeing new achievements in speed, versatility, and cost-effectiveness compared to traditional manufacturing

Three new 3D printers encompass FDM, P3, and SAF technologies

EDEN PRAIRIE, Minn. & REHOVOT, Israel, Apr. 27, 2021 – Stratasys Ltd. (NASDAQ: SSYS), a leader in polymer 3D printing solutions, today introduced three new 3D printers that together address a large portion of the multibillion-dollar market opportunity in additive manufacturing of end-use parts. The systems collectively are aimed at accelerating the shift from traditional to additive manufacturing for low-to-mid-volume production applications underserved by traditional manufacturing methods.

“We are accelerating into the Additive Manufacturing 2.0 era, in which we see global manufacturing leaders move beyond prototyping to fully embrace the agility that 3D printing brings to the entire manufacturing value chain,” said Stratasys CEO Dr. Yoav Zeif. “The disruptions we are seeing today on both the supply and demand side of global supply chains are a clear sign that the status quo isn’t working. Additive manufacturing gives companies the total flexibility to decide when, where, and how to produce parts. That’s why we’re committed to being the complete provider of polymer 3D printing solutions for our world-class customer base.”

Last year, Stratasys accrued more than 25% of its revenue from manufacturing-related applications. Going forward, with a comprehensive and integrated portfolio of 3D printing hardware, software, materials and services solutions, Stratasys estimates that its manufacturing revenue growth will outpace other segments, growing at an annual rate of over 20% starting in 2022.

Stratasys Origin One Brings Production Scale 3D Printing for Detailed and Intricate Parts

Illustrating Stratasys’ ability to quickly execute on integrating its acquisition of Origin, Stratasys today introduced the Stratasys Origin® One 3D printer, designed for end-use manufacturing applications. The new 3D printer uses proprietary P3™ technology and a software-first architecture to produce parts at volume in a wide range of open, certified third-party materials with industry-leading accuracy, detail, finish, repeatability, and time to part. That technology combined with hardware upgrades enabled Stratasys to optimize virtually all aspects of the system in the new version of the product to improve reliability and performance. Cloud connectivity means customers will receive additional feature improvements.

“We have been laser-focused on meeting stringent accuracy and repeatability criteria for 3D-printed connectors that require double-digit micron accuracy,” said Mark Savage, Global Center of Excellence Leader for additive manufacturing at TE Connectivity (NYSE: TEL), a world leader in connectors and sensors and long-time customer of both Stratasys and Origin. “Stratasys and Origin have been great partners in helping us achieve these targets and demonstrating the possibilities of using additive manufacturing at the scale of tens of thousands of parts. Today, we’re seeing the hardware, the software, and the materials from Stratasys really come together to begin making production scale a reality for us. We believe this helps make TE Connectivity a more agile and cost-effective partner for many of the world’s leading OEMs in industries from automotive to aerospace to appliances as we work to build a more connected future.”

Internal Stratasys estimates suggest a $3.7 billion market opportunity by 2025 for the production-oriented segments suited to the Origin One, including automotive, consumer goods, medical, dental, and tooling applications. Stratasys plans to begin taking orders for the printer, post-processing and related software through its worldwide channel beginning in May.

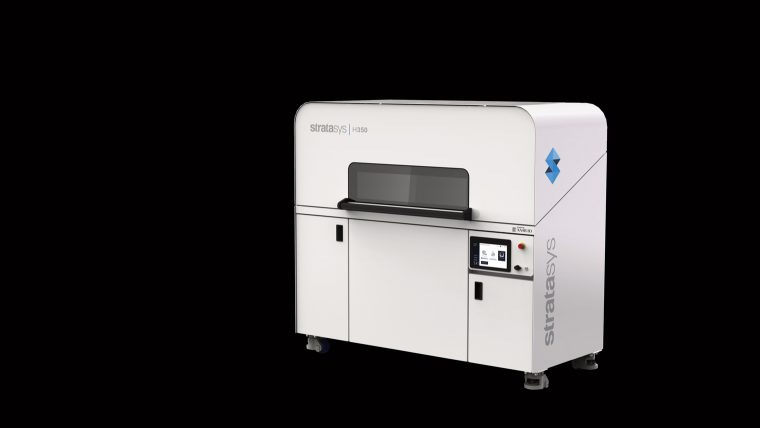

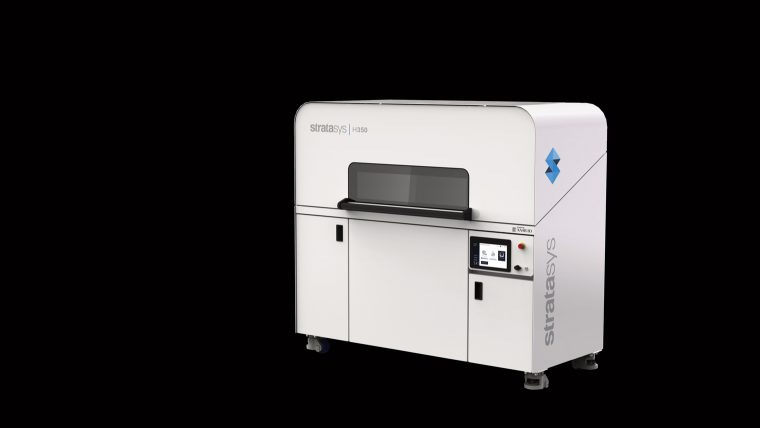

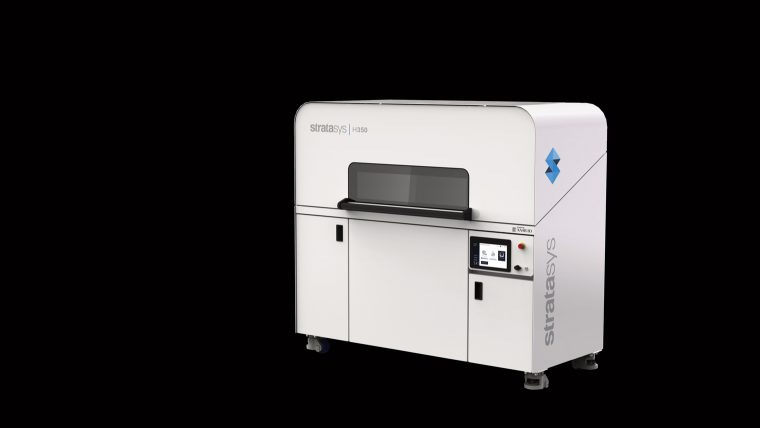

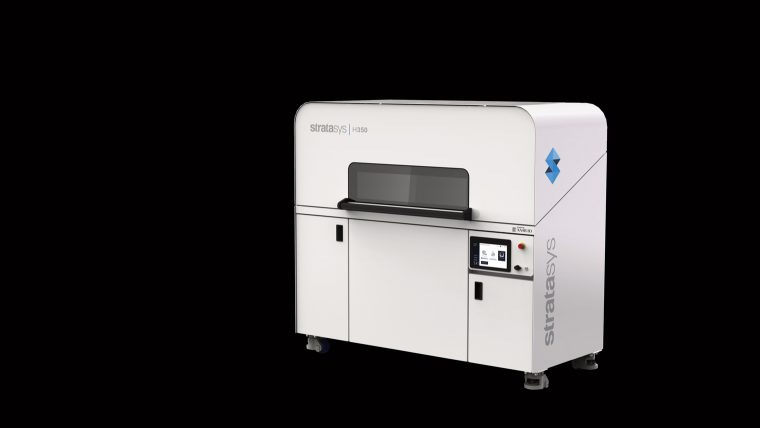

SAF™ Technology Powers New H350 3D Printer for Production Scale

Stratasys also introduced today the Stratasys H350™ 3D printer, the first 3D printer in Stratasys’ new H Series™ Production Platform. Powered by SAF™ technology, the new H350 printer delivers production-level throughput for end-use parts. It’s designed to give manufacturers production consistency, a competitive and predictable cost per part, and complete control for the production of thousands of parts. The H350 printer even includes about a dozen different parts 3D-printed with SAF technology.

The H350 printer has been in beta testing since early 2021 with service bureaus and contract manufacturers in Europe, Israel, and the United States, including Stratasys Direct Manufacturing, which is now selling parts on demand using the system. It is expected to ship more broadly to customers in Q3 of this year. Applications include end-use parts such as covers, connectors, hinges, cable holders, electronics housings, and ducting.

“We have ambitious plans to grow our business and we believe adding a Stratasys H350 can be a key component of that growth,” said Philipp Goetz, owner of Goetz Maschinenbau, a Germany-based service bureau. “We have fulfilled orders for both large parts as well as up to several hundred smaller parts. We have been impressed with the performance of the system and SAF technology, with consistent parts throughout the build volume. The system has also been remarkably reliable.”

Stratasys is using certified third-party materials for H Series systems. The initial material is Stratasys High Yield PA11, which is a bio-based plastic made from sustainable castor oil.

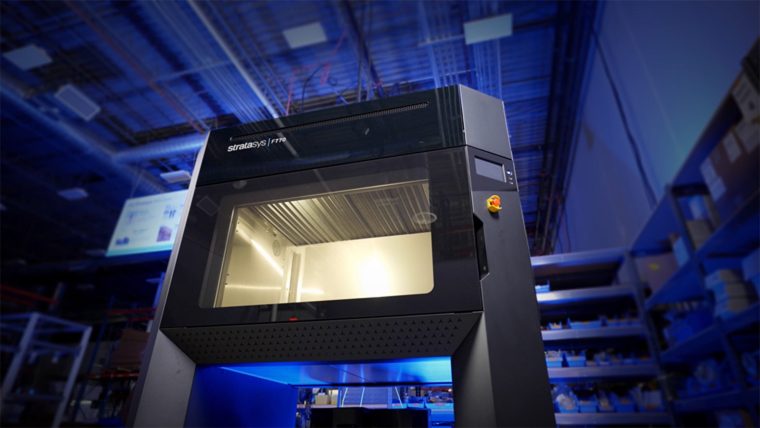

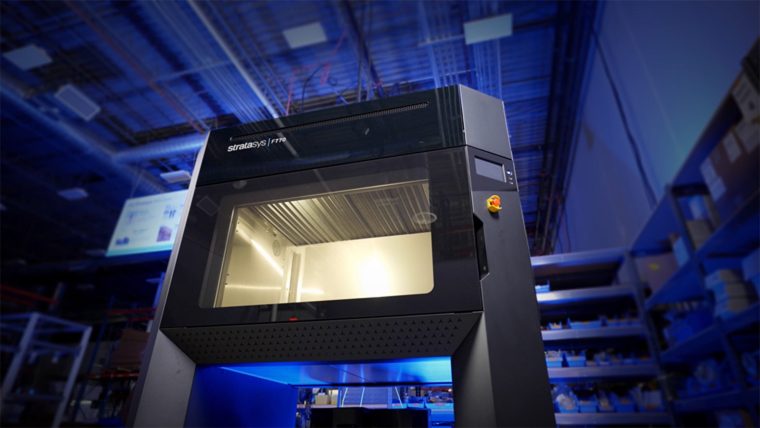

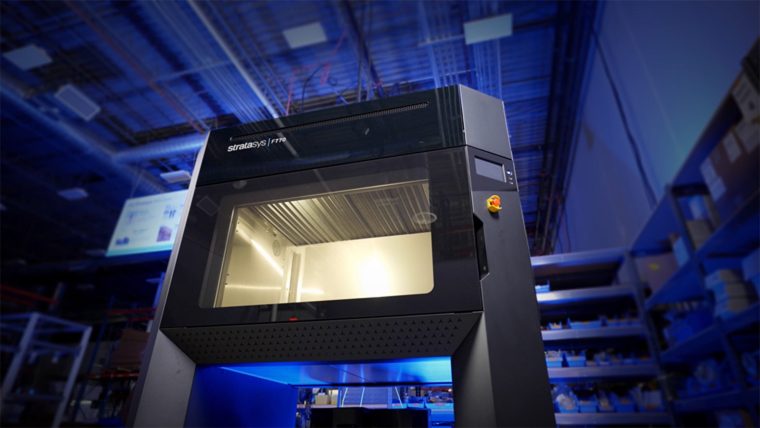

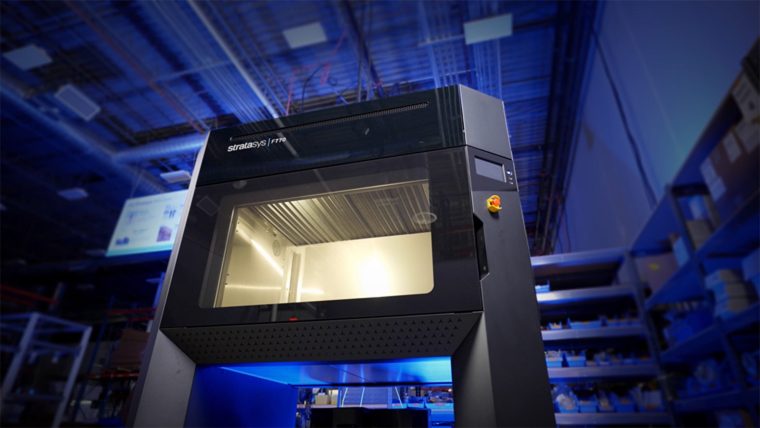

Making Easy Work of Big Parts with F770 FDM® 3D printer

The third new system announced today, the Stratasys F770™ 3D printer, builds on Stratasys’ reputation for reproducibility and dependability via industrial-grade FDM technology. Ideal for big parts, this newest FDM 3D printer features the longest fully heated build chamber on the market and a generous build volume of over 13 cubic feet.

The new system, priced under $100,000, is designed for prototyping, jigs and fixtures, and tooling applications requiring standard thermoplastics. Soluble support material simplifies post processing, while GrabCAD Print™ software streamlines workflow and enterprise connectivity is enabled through the MTConnect standard and the GrabCAD SDK.

Sub-Zero Group Inc., based in Madison, Wisc., manufactures luxury appliances, and has been a beta customer for the F770. Doug Steindl, corporate development lab supervisor, said it helps keep the printing of larger parts in-house, creating a cost savings of 30 to 40 percent. “It’s speed to market on everything,” he said. “Our 3D printing lab is faced with new product builds every six weeks. The faster we can turn things around, the better, and the quickest way we can do that is to keep as much in-house as possible. The F770 delivers on that need.”

A live event, with replay available, will be held on Wednesday, April 28, to provide more information on all three 3D printers and technologies.

-

The Stratasys Origin One 3D printer is designed for mass production applications, such as these camera housings

The Stratasys Origin One 3D printer is designed for mass production applications, such as these camera housings

-

The systems collectively are aimed at accelerating the shift from traditional to additive manufacturing for low-to-mid-volume production applications

The systems collectively are aimed at accelerating the shift from traditional to additive manufacturing for low-to-mid-volume production applications

-

New Stratasys F770 installed at Sub-Zero Group, a luxury appliance manufacturer, for 3D printing very large parts

New Stratasys F770 installed at Sub-Zero Group, a luxury appliance manufacturer, for 3D printing very large parts

STRATASYS FAIT AVANCER SA STRATÉGIE DE FABRICATION ADDITIVE À PAS DE GÉANT AVEC TROIS NOUVELLES IMPRIMANTES 3D

L’impression 3D de pièces finales creuse à nouveau l’écart avec la fabrication traditionnelle en termes de vitesse, de polyvalence et de rentabilité

Trois nouvelles imprimantes 3D incorporent les technologies FDM, P3 et SAF

EDEN PRAIRIE, Minn. & REHOVOT, Israël, 27 avril 2021 – Stratasys Ltd. (NASDAQ: SSYS), un leader des solutions d’impression 3D polymères, a lancé aujourd’hui trois nouvelles imprimantes 3D qui, ensemble, répondent aux besoins de pièces finales en 3D, un marché d’oppportunités de plusieurs milliards de dollars. Les systèmes visent à accélérer collectivement le passage à la fabrication additive pour les applications de production de faible à moyen volume mal desservies par les méthodes de fabrication traditionnelles.

« Nous accélérons de plus en plus rapidement l’ère de la fabrication additive 2.0, dans laquelle nous voyons les leaders mondiaux du secteur manufacturier miser sur la flexibilité de l’impression 3D pour aller bien au-delà des simples applications de prototypage et l’utiliser dans l’ensemble de la chaîne de valeur de fabrication », a déclaré le PDG de Stratasys, le Dr Yoav Zeif. « Les perturbations que nous constatons aujourd’hui du côté de l’offre et de la demande des chaînes d’approvisionnement mondiales sont un signe clair que le statu quo ne fonctionne pas. La fabrication additive donne aux entreprises l’entière liberté de décider quand, où et comment produire les pièces. C’est pourquoi nous nous engageons à être le fournisseur complet de solutions d’impression 3D polymère pour notre clientèle de classe internationale. »

L’année dernière, Stratasys a augmenté de plus de 25 % son chiffre d’affaires dans le domaine des applications manufacturières. À l’avenir, avec un portefeuille complet et intégré de solutions matérielles et logicielles, mais aussi de matériaux et de services d’impression 3D, Stratasys estime que l’augmentation de ses revenus dans le secteur manufacturier dépassera celui des autres segments, à raison d’une croissance annuelle de plus de 20 % dès 2022.

Stratasys Origin One apporte l’impression 3D à l’échelle de la production pour des pièces détaillées et complexes

Illustrant la capacité de Stratasys à exécuter rapidement l’intégration de son acquisition d’Origin, la société a présenté aujourd’hui l’imprimante 3D Stratasys Origin® One, conçue pour les applications de fabrication de pièces finales. La nouvelle imprimante 3D utilise la technologie propriétaire P3™ et une architecture logicielle pour produire des pièces en volume dans une large gamme de matériaux tiers ouverts et certifiés avec une précision, des détails, une finition, une reproductibilité et un temps de fabrication de premier ordre. Cette technologie combinée aux mises à niveau matérielles a permis à Stratasys d’optimiser pratiquement tous les aspects du système dans la nouvelle version du produit afin d’améliorer la fiabilité et les performances. Grâce à la connectivité au cloud, les clients pourront recevoir de nouvelles améliorations des fonctionnalités.

« Nous nous sommes concentrés sur le respect des critères de précision et de reproductibilité rigoureux pour les connecteurs imprimés en 3D qui nécessitent une précision d’un micron à deux chiffres », a déclaré Mark Savage, dirigeant du centre d’excellence mondial pour la fabrication additive chez TE Connectivity (NYSE : TEL), un leader mondial dans le secteur des connecteurs et des capteurs et client de longue date de Stratasys et d’Origin. « Stratasys et Origin ont été d’excellents partenaires pour nous aider à atteindre ces objectifs et démontrer les possibilités d’utilisation de la fabrication additive à l’échelle de dizaines de milliers de pièces. Aujourd’hui, nous pouvons voir comment le système, le logiciel et les matériaux de Stratasys s’associent à la perfection pour faire de l’impression à l’échelle de production une réalité pour nous. Nous pensons que cela contribue à faire de TE Connectivity un partenaire plus agile et plus rentable pour de nombreux équipementiers leaders mondiaux dans des secteurs allant de l’automobile à l’aérospatiale en passant par les appareils électroménagers alors que nous travaillons à bâtir un avenir plus connecté. »

Les estimations internes de Stratasys suggèrent une perspective de marché de 3,7 milliards de dollars d’ici 2025 pour les segments axés sur la production adaptés à l’Origin One, y compris les applications automobiles, de biens de consommation, médicales, dentaires et d’outillage. Stratasys prévoit de commencer à prendre les commandes de l’imprimante, du post-traitement et des logiciels associés via son réseau mondial à partir de mai.

La technologie SAF™ alimente la nouvelle imprimante 3D H350 pour l’échelle de production

Stratasys a également présenté aujourd’hui la Stratasys H350™, première imprimante 3D de la nouvelle plate-forme de production H Series™ de Stratasys. Utilisant la technologie SAF™, la nouvelle H350 offre un débit de niveau production pour les pièces d’utilisation finale. Conçue pour offrir aux fabricants une excellente reproductibilité, un coût par pièce compétitif et prédictible, et capable d’assurer un contrôle complet de la production de milliers de pièces, elle comporte elle-même environ une douzaine de pièces imprimées en 3D par technologie SAF.

L’imprimante H350 fait l’objet de tests bêta depuis début 2021 avec des bureaux d’études et des fabricants sous contrat en Europe, en Israël et aux États-Unis, y compris Stratasys Direct Manufacturing, qui vend désormais des pièces à la demande en utilisant ce système. Il est prévu qu’elle soit mise à la disposition d’un plus large éventail de clients dès le troisième trimestre de cette année. Ses applications incluent des pièces finales telles que les couvercles, les connecteurs, les charnières, les supports de câbles, les boîtiers électroniques et les gaines.

« Nous avons des projets ambitieux pour développer nos activités et nous pensons que l’ajout d’une Stratasys H350 peut être un élément clé de cette croissance », a déclaré Philipp Goetz, propriétaire de Goetz Maschinenbau, un bureau d’études basé en Allemagne. « Nous avons pu satisfaire aussi bien des commandes pour des pièces de grandes dimensions que pour des centaines de pièces plus petites. Nous avons été impressionnés par les performances du système et de la technologie SAF, qui nous ont permis de fabriquer des pièces d’une grande reproductibilité sur l’ensemble du volume de fabrication. Le système a également fait preuve d’une remarquable fiabilité. »

Stratasys utilise des matériaux tiers certifiés pour les systèmes H Series. Le matériau initial est Stratasys High Yield PA11, un plastique biosourcé fabriqué à partir d’huile de ricin durable.

Fabriquer de grandes pièces n’a jamais été aussi simple qu’avec l’imprimante 3D F770 FDM®

Le troisième nouveau système annoncé aujourd’hui, l’imprimante 3D Stratasys F770™, s’appuie sur la réputation de Stratasys en matière de reproductibilité et de fiabilité grâce à la technologie FDM de qualité industrielle. Idéale pour les grandes pièces, cette toute nouvelle imprimante 3D FDM dispose de la plus longue chambre de fabrication entièrement chauffée du marché et d’un volume de fabrication généreux de plus de 0.36 mètres cube.

Le nouveau système, coûtant moins de 100 000 $, est conçu pour le prototypage, les gabarits et les fixations, et les applications d’outillage nécessitant des thermoplastiques standards. Le matériau de support soluble simplifie le post-traitement, tandis que le logiciel GrabCAD Print™ rationalise le flux de travail ; la connectivité d’entreprise est activée via la norme MTConnect et le SDK GrabCAD.

Le fabricant de produits haut de gamme Sub-Zero Group Inc, dont le siège est à Madison, dans le Wisconsin, a été un client testeur de la F770. Doug Steindl, superviseur du laboratoire de développement de l’entreprise, a déclaré que l’imprimante leur permet de fabriquer de plus grandes pièces en interne, ce qui se traduit par des économies de 30 à 40 %. « Cela nous permet d’accélérer nos mises sur le marché à tous les niveaux », a-t-il déclaré. « Notre laboratoire d’impression 3D doit fabriquer de nouveaux produits toutes les six semaines. L’idéal est de pouvoir effectuer les changements nécessaires dans les plus brefs délais et le moyen d’y parvenir est de réaliser le plus de tâches possible en interne. La F770 répond à ce besoin. »

Un événement en direct, avec rediffusion disponible, aura lieu le mercredi 28 avril pour fournir plus d’informations sur les trois imprimantes 3D et technologies.

-

L'imprimante 3D Stratasys Origin One est conçue pour des applications de production en série, comme pour ces boîtiers d'appareils photo.

L'imprimante 3D Stratasys Origin One est conçue pour des applications de production en série, comme pour ces boîtiers d'appareils photo.

-

Les systèmes visent à accélérer collectivement le passage à la fabrication additive pour les applications de production de faible à moyen volume mal desservies par les méthodes de fabrication traditionnelles.

Les systèmes visent à accélérer collectivement le passage à la fabrication additive pour les applications de production de faible à moyen volume mal desservies par les méthodes de fabrication traditionnelles.

-

Nouvelle Stratasys F770 installée chez Sub-Zero Group, fabricant d'appareils de luxe, pour l'impression 3D de très grandes pièces.

Nouvelle Stratasys F770 installée chez Sub-Zero Group, fabricant d'appareils de luxe, pour l'impression 3D de très grandes pièces.

STRATASYS BESCHLEUNIGT DIE ADDITIVE FERTIGUNG MIT DREI NEUEN 3D-DRUCKERN

3D-Druck von Endbauteilen mit neuen Vorteilen hinsichtlich Geschwindigkeit, Vielseitigkeit und Kosteneffizienz im Vergleich zur traditionellen Fertigung

Drei neue 3D-Drucker für die Technologien FDM, P3 und SAF

EDEN PRAIRIE, Minn. & REHOVOT, Israel, 27. April 2021 – Stratasys Ltd. (NASDAQ: SSYS), ein führender Anbieter von 3D-Drucklösungen für Polymere, hat heute drei neue 3D-Drucker vorgestellt, die zusammen einen großen Teil der milliardenschweren Marktchancen im Bereich der additiven Fertigung von Endbauteilen abdecken. Die Systeme zielen gemeinsam darauf ab, den Übergang von der traditionellen zur additiven Fertigung für Produktionsanwendungen mit kleinen bis mittlere Stückzahlen zu beschleunigen, die mit herkömmlichen Fertigungsmethoden nicht wirtschaftlich sind.

„Wir sind auf dem Weg in die Ära der Additiven Fertigung 2.0, in der wir sehen, wie weltweit führende Fertigungsunternehmen über das Prototyping hinausgehen und die Agilität, die der 3D-Druck für die gesamte Wertschöpfungskette in der Fertigung mit sich bringt, voll ausschöpfen”, sagte Dr. Yoav Zeif, CEO von Stratasys. „Die Beeinträchtigungen der globalen Lieferketten, die wir heute sowohl auf der Angebots- als auch auf der Nachfrageseite erleben, sind ein klares Indiz dafür, dass der Status quo nicht funktioniert. Mit additiver Fertigung haben Unternehmen die Möglichkeit, flexibel zu entscheiden, wann, wo und wie Bauteile produziert werden sollen. Deshalb sind wir bestrebt, der Komplettanbieter von Polymer-3D-Drucklösungen für unseren erstklassigen Kundenstamm zu sein.”

Im letzten Jahr erwirtschaftete Stratasys mehr als 25 % seines Umsatzes mit fertigungsbezogenen Anwendungen. Dank des umfassenden und integrierten Portfolios an Hardware-, Software-, Material- und Servicelösungen für den 3D-Druck geht Stratasys davon aus, dass ab 2022 das Umsatzwachstum in der Fertigung mit einer jährlichen Wachstumsrate von über 20 % höher sein wird als in anderen Segmenten.

Stratasys Origin One ermöglicht 3D-Seriendruck für detaillierte und komplizierte Teile

Nach der Übernahme und Integration von Origin hat Stratasys heute den Stratasys Origin® One 3D-Drucker vorgestellt, der für Endanwendungen in der Fertigung konzipiert wurde. Der neue 3D-Drucker nutzt die firmeneigene P3™-Technologie und eine Software-First-Architektur, um Teile in großen Stückzahlen mit branchenführender Detailgenauigkeit, Oberflächengüte und Wiederholbarkeit in kürzester Zeit herzustellen, wobei eine große Auswahl an zertifizierten Fremdmaterialien verwendbar ist. In Kombination mit Hardware-Upgrades ist Stratasys dank dieser Technologie in der Lage, nahezu alle Aspekte des Systems in der neuen Version des Produkts zu optimieren und damit die Zuverlässigkeit und Leistung zu verbessern. Durch die Cloud-Anbindung erhalten Kunden zusätzliche Funktionsverbesserungen.

„Wir haben uns darauf konzentriert, die strengen Genauigkeits- und Wiederholbarkeitskriterien für 3D-gedruckte Steckverbinder zu erfüllen, die Maßgenauigkeit im zweistelligen Mikrometerbereich erfordern”, sagte Mark Savage, Leiter der Global Center of Excellence für additive Fertigung bei TE Connectivity (NYSE: TEL), ein weltweit führender Hersteller von Steckverbindern und Sensoren und langjähriger Kunde von Stratasys und Origin. „Stratasys und Origin waren großartige Partner, die uns geholfen haben, diese Ziele zu erreichen und die Möglichkeiten des Einsatzes der additiven Fertigung mit Zehntausenden von Teilen zu demonstrieren. Heute sehen wir, wie Hardware, Software und Materialien von Stratasys die Serienproduktion Realität werden lassen. Wir sind sicher, dass TE Connectivity damit und durch stärkere Vernetzung zu einem agileren und kosteneffizienteren Partner für viele der weltweit führenden OEMs in etlichen Branchen wird, von der Automobilindustrie, der Luft- und Raumfahrt bis hin zu Herstellern von Haushaltsgeräten.”

Interne Schätzungen von Stratasys erwarten bis 2025 eine Marktchance im Umfang von 3,7 Milliarden USD durch produktionsorientierte Segmente, für die Origin One geeignet ist, darunter Automobil-, Konsumgüter-, Medizin-, Dental- und Werkzeugbauanwendungen. Es ist geplant, dass ab Mai Bestellungen für den 3D-Drucker, Nachbearbeitung und entsprechende Software über die weltweiten Vertriebskanäle von Stratasys entgegengenommen werden.

Die SAF™-Technologie für den neuen 3D-Drucker H350 ermöglicht Serienfertigung

Stratasys stellte heute auch den 3D-Drucker H350™ vor, den ersten 3D-Drucker der neuen H Series™ Production Platform von Stratasys. Der neue 3D-Drucker H350 ist mit SAF™-Technologie ausgestattet und bietet einen Durchsatz auf Produktionsniveau für Endbauteile. Er wurde entwickelt, um Herstellern eine konsistente Produktion, wettbewerbsfähige und vorhersehbare Stückkosten sowie eine vollständige Kontrolle bei der Fertigung von Tausenden von Teilen zu ermöglichen. Im 3D-Drucker H350 sind etwa ein Dutzend Bauteile verbaut, die mit der SAF-Technologie hergestellt wurden.

Der 3D-Drucker H350 befindet sich seit Anfang 2021 in der Betaphase bei Servicebüros und Auftragsfertigern in Europa, Israel und den USA, darunter auch Stratasys Direct Manufacturing, welche jetzt mit dem System Bauteile on-demand verkauft. Das System soll im 3. Quartal dieses Jahres in größerer Stückzahl an Kunden ausgeliefert werden. Zu den Anwendungen gehören Endbauteile wie Steckverbinder, Scharniere, Kabelhalter, Elektronikgehäuse, Abdeckungen und Luftkanäle.

„Wir haben ehrgeizige Pläne für unseren Geschäftsausbau und sind sicher, dass die Anschaffung eines Stratasys H350 eine Schlüsselkomponente unseres Wachstums sein wird”, sagte Philipp Götz, Geschäftsführer von Götz Maschinenbau, einem in Deutschland ansässigen Fertigungsunternehmen. „Wir haben sowohl Aufträge für große Teile als auch für bis zu mehreren hundert kleineren Bauteilen erfüllt. Wir sind beeindruckt von der Leistung des Systems und der SAF-Technologie, die konsistente Teile im gesamten Bauvolumen garantiert. Das System hat sich auch als bemerkenswert zuverlässig erwiesen.”

Stratasys verwendet für die Systeme der H Serie zertifizierte Materialien von Drittanbietern. Das Ausgangsmaterial ist Stratasys High Yield PA11, ein bio-basierter Kunststoff, der aus nachhaltigem Rizinusöl hergestellt wird.

Mit dem 3D-Drucker F770 FDM® sind große Bauteile problemlos zu fertigen

Das dritte heute angekündigte neue System, der Stratasys F770™ 3D-Drucker, baut auf dem Ruf von Stratasys für Reproduzierbarkeit und Zuverlässigkeit durch industrietaugliche FDM-Technologie auf. Dieser neueste FDM-3D-Drucker ist für große Bauteile ausgelegt und verfügt über die längste voll beheizte Baukammer auf dem Markt sowie über ein großzügiges Bauvolumen von mehr als 0,372 Kubikmetern.

Das neue System, dessen Preis unter 100.000 USD liegt, ist für den Druck von Prototypen, Vorrichtungen und Werkzeugen konzipiert, die Standardthermoplaste erfordern. Lösliches Stützmaterial vereinfacht die Nachbearbeitung, die GrabCAD Print™-Software optimiert den Workflow, und die Konnektivität im Unternehmen wird durch den MTConnect-Standard sowie das GrabCAD-SDK sichergestellt.

Das in Madison, Wisconsin, ansässige Unternehmen Sub-Zero Group Inc. stellt hochwertige Haushaltsgeräte her und gehörte zu den Beta-Kunden für den F770. Doug Steindl, Corporate Development Lab Supervisor, sagte, dass die Herstellung größerer Bauteile im Haus zu Kosteneinsparungen von 30 bis 40 Prozent führt. „Das beschleunigt in jeder Hinsicht die Markteinführung“, erläuterte er. „Unser 3D-Drucklabor befasst sich alle sechs Wochen mit neuen Produktentwicklungen. Je schneller wir arbeiten können, desto besser, und der schnellste Weg dahin ist, so viel wie möglich intern zu erledigen. Der F770 erfüllt diese Anforderung.”

Am Mittwoch, den 28. April, findet eine virtuelle Live-Veranstaltung (Replay möglich) statt, bei der weitere Details zu allen drei 3D-Druckern und Technologien vorgestellt werden.

-

Der 3D-Drucker Stratasys Origin One wurde für die Serienproduktion von Anwendungen wie dieses Kameragehäuse konzipiert.

Der 3D-Drucker Stratasys Origin One wurde für die Serienproduktion von Anwendungen wie dieses Kameragehäuse konzipiert.

-

Die Systeme zielen gemeinsam darauf ab, den Übergang von der traditionellen zur additiven Fertigung für Produktionsanwendungen mit kleinen bis mittlere Stückzahlen zu beschleunigen, die mit herkömmlichen Fertigungsmethoden nicht wirtschaftlich sind.

Die Systeme zielen gemeinsam darauf ab, den Übergang von der traditionellen zur additiven Fertigung für Produktionsanwendungen mit kleinen bis mittlere Stückzahlen zu beschleunigen, die mit herkömmlichen Fertigungsmethoden nicht wirtschaftlich sind.

-

Der neue Stratasys F770 wurde bei der Sub-Zero Group, einem Hersteller von luxuriösen Haushaltsgeräten, für den 3D-Druck sehr großer Teile installiert.

Der neue Stratasys F770 wurde bei der Sub-Zero Group, einem Hersteller von luxuriösen Haushaltsgeräten, für den 3D-Druck sehr großer Teile installiert.

LA STRATEGIA DI FABBRICAZIONE ADDITIVA DI STRATASYS FA UN NUOVO AMBIZIOSO SALTO IN AVANTI CON TRE NUOVI ANNUNCI NELLA STAMPA 3D

La stampa 3D di parti di uso finale raggiunge nuovi traguardi in termini di velocità, versatilità e rapporto qualità-prezzo rispetto ai sistemi di produzione tradizionali

Le tecnologie FDM, P3 e SAF supportano le tre nuove stampanti 3D

EDEN PRAIRIE (Minnesota) e REHOVOT (Israele), 27 aprile 2021 – Stratasys Ltd. (NASDAQ: SSYS), leader nelle soluzioni di stampa 3D a base di polimeri, presenta oggi tre nuove stampanti 3D che insieme puntano a coprire un’ampia quota del mercato multimiliardario della fabbricazione additiva di parti di uso finale. La sinergia di questi sistemi ha l’obiettivo di accelerare il passaggio dalla fabbricazione tradizionale a quella additiva per le applicazioni produttive in volumi medi e ridotti non coperte dai metodi di fabbricazione tradizionali.

“Stiamo entrando rapidamente nell’era della Fabbricazione Additiva 2.0, nella quale vedremo i protagonisti della produzione globale andare oltre la prototipazione per sfruttare appieno tutta la flessibilità che la stampa 3D apporta all’intera catena del valore della produzione”, ha detto Yoav Zeif, CEO di Stratasys. “Le interruzioni delle catene di approvvigionamento globali a cui stiamo assistendo oggi, sia dal punto di vista della domanda che dell’offerta, dimostrano chiaramente che in questo momento qualcosa non sta funzionando. La fabbricazione additiva dà alle aziende la flessibilità totale di decidere quando, dove e come produrre parti. Da qui il nostro impegno ad essere un fornitore completo di soluzioni di stampa di polimeri in 3D per la nostra base di clienti a livello mondiale”.

L’anno scorso, Stratasys ha realizzato più del 25% dei suoi profitti da applicazioni legate alla produzione. In futuro, con un portafoglio completo e integrato di soluzioni hardware, software, materiali e servizi per la stampa 3D, Stratasys prevede che il suo fatturato di produzione supererà gli altri segmenti, con un tasso annuo di crescita superiore al 20% a partire dal 2022.

Con il sistema Stratasys Origin One la stampa 3D di parti complesse e accurate nei dettagli raggiunge il livello della produzione in scala

A riprova della capacità di mettere a frutto la sua acquisizione Origin, Stratasys ha presentato oggi la stampante 3D Origin® One, progettata per applicazioni di produzione di uso finale. La nuova stampante 3D utilizza la tecnologia brevettata P3™ e un’architettura software-first per produrre parti in serie con un’ampia gamma di materiali aperti e certificati di terze parti, assicurando precisione, dettagli, finitura, ripetibilità e tempi di produzione eccellenti. L’associazione di questa tecnologia agli aggiornamenti dell’hardware ha permesso a Stratasys di ottimizzare praticamente tutti gli aspetti del sistema nella nuova versione del prodotto migliorandone l’affidabilità e le prestazioni. La connettività cloud significa che i clienti riceveranno ulteriori miglioramenti delle funzionalità.

“Ci siamo concentrati sulla capacità di soddisfare rigorosi criteri di accuratezza e ripetibilità per i connettori stampati in 3D che richiedono una precisione in micron a doppia cifra”, ha affermato Mark Savage, responsabile del centro globale di eccellenza per la fabbricazione additiva presso TE Connectivity (NYSE: TEL), leader mondiale in connettori e sensori, nonché cliente di lunga data sia di Stratasys che di Origin. “Stratasys e Origin sono stati dei partner eccellenti aiutandoci a raggiungere questi obiettivi e a dimostrare che è possibile utilizzare la fabbricazione additiva su scala per produrre decine di migliaia di parti. La sinergia tra hardware, software e materiali di Stratasys a cui assistiamo oggi per noi significa che la produzione su grande scala è una realtà. Siamo convinti che tutto questo aiuterà TE Connectivity a proporsi come partner agile ed economico per molti degli OEM più importanti del mondo e nei settori più diversi, dall’automobile all’industria aerospaziale o agli elettrodomestici, mentre lavoriamo per costruire un futuro più connesso”.

Secondo le stime interne di Stratasys, entro il 2025, il mercato offrirà opportunità per 3,7 miliardi di dollari nei segmenti orientati alla produzione idonei all’implementazione di Origin One, comprese le applicazioni per i settori dell’automobile, dei beni di consumo, sanitario, dentale e degli attrezzaggi. Stratasys prevede di iniziare ad accettare ordini per la stampante, la post-lavorazione e il software correlato a partire da maggio attraverso il suo canale internazionale.

La tecnologia SAF™ supporta la nuova stampante 3D H350 per la produzione in serie

Oggi Stratasys presenta anche la stampante 3D H350™, la prima della nuova piattaforma di produzione H Series™. Supportata dalla tecnologia SAF™, la nuova H350 fornisce qualità produttiva per parti di uso finale. È progettata per offrire ai produttori omogeneità di prodotto, costi unitari competitivi e prevedibili, come pure un controllo completo della produzione di migliaia di parti. La stampante H350 integra circa una dozzina di parti diverse stampate in 3D con tecnologia SAF.

La H350 è stata sottoposta a test beta dall’inizio del 2021 con centri di servizio e aziende di produzione a contratto in Europa, Israele e Stati Uniti, tra cui lo Stratasys Direct Manufacturing, che ora realizza parti on demand utilizzando il sistema. Si prevede di effettuare un numero di consegne ai clienti più alto nel terzo trimestre di quest’anno. Le applicazioni includono parti di uso finale come cover, connettori, cerniere, portacavi, alloggiamenti per componenti elettronici e condotti.

“Abbiamo piani ambiziosi di crescita per la nostra attività e siamo convinti che l’integrazione di una stampante Stratasys H350 possa costituire un fattore chiave della nostra strategia”, ha affermato Philipp Goetz, proprietario di Goetz Maschinenbau, un centro servizi con sede in Germania. “Abbiamo evaso ordini sia per parti di grandi dimensioni che per parecchie centinaia di parti più piccole. Siamo rimasti colpiti dalle prestazioni del sistema e dalla tecnologia SAF, che assicura risultati uniformi all’interno di tutto il volume di costruzione. Inoltre, il sistema ha dimostrato di essere estremamente affidabile”.

Stratasys impiega materiali certificati di terze parti per i sistemi della serie H. Il materiale di partenza di Stratasys è l’High Yield PA11, una plastica a base biologica, realizzata a partire da da olio di ricino sostenibile.

Semplifica la produzione di pezzi di grandi dimensioni con la stampante 3D F770 con tecnologia FDM®

Il terzo nuovo sistema presentato oggi, la stampante F770™, si fonda sulla reputazione di Stratasys di riproducibilità e affidabilità grazie alla tecnologia FDM di livello industriale. Ideale per parti di grandi dimensioni, questa nuovissima stampante 3D dispone della camera di costruzione totalmente riscaldata più lunga sul mercato e di un generoso volume di costruzione di oltre 13 piedi cubi.

Con un costo inferiore ai 100.000 dollari, il nuovo sistema è progettato per la prototipazione, per la produzione di maschere e staffaggi, come pure per applicazioni di attrezzaggi che richiedono l’impiego di termoplastiche standard. Il materiale di supporto solubile semplifica la post-lavorazione, mentre il software GrabCAD Print™ ottimizza il flusso di lavoro e la connettività aziendale è assicurata dallo standard MTConnect e dall’SDK GrabCAD.

Sub-Zero Group Inc., produttore di elettrodomestici di fascia alta con sede a Madison (Wisconsin), è stato un cliente beta per la F770. Secondo Doug Steindl, supervisore del laboratorio di sviluppo aziendale, consente di fabbricare internamente parti di maggiori dimensioni ottenendo un risparmio sui costi che va dal 30 al 40%. “La velocità di commercializzazione è tutto”, ha detto. “Il nostro laboratorio di stampa 3D si trova ad affrontare la costruzione di nuovi prodotti ogni sei settimane. Quanto più velocemente riusciamo a far girare le cose, tanto meglio. E il modo più rapido di farlo è cercare di produrre internamente il più possibile. La F770 è in grado di soddisfare questa esigenza”.

Per maggiori informazioni sulle 3 stampanti e sulle loro tecnologie, mercoledì 28 aprile si terrà un evento in diretta (disponibile in replay).

-

La stampante 3D Stratasys Origin One è progettata per applicazioni di produzione in serie, come questi alloggiamenti per fotocamere.

La stampante 3D Stratasys Origin One è progettata per applicazioni di produzione in serie, come questi alloggiamenti per fotocamere.

-

La sinergia di questi sistemi ha l’obiettivo di accelerare il passaggio dalla fabbricazione tradizionale a quella additiva per le applicazioni produttive in volumi medi e ridotti non coperte dai metodi di fabbricazione tradizionali.

La sinergia di questi sistemi ha l’obiettivo di accelerare il passaggio dalla fabbricazione tradizionale a quella additiva per le applicazioni produttive in volumi medi e ridotti non coperte dai metodi di fabbricazione tradizionali.

-

La nuova Stratasys F770 installata presso Sub-Zero Group, un produttore di elettrodomestici di gamma alta, per la stampa 3D di parti di grandi dimensioni.

La nuova Stratasys F770 installata presso Sub-Zero Group, un produttore di elettrodomestici di gamma alta, per la stampa 3D di parti di grandi dimensioni.

STRATASYS AVANZA A PASO DE GIGANTE EN SU ESTRATEGIA DE FABRICACIÓN ADITIVA CON TRES NUEVAS IMPRESORAS 3D

La impresión 3D de piezas finales alcanza nuevas cotas de velocidad, versatilidad y rentabilidad en comparación con la fabricación tradicional

Las nuevas impresoras 3D incluyen las tecnologías FDM, P3 y SAF

EDEN PRAIRIE, Minn. y REHOVOT, Israel, 27 de abril de 2021 – Stratasys Ltd. (NASDAQ: SSYS), líder en soluciones de impresión 3D de polímeros, ha presentado hoy tres nuevas impresoras 3D que, en conjunto, engloban una gran parte de la oportunidad del mercado multimillonario de la fabricación aditiva de piezas finales. Estos sistemas juntos tienen como objetivo acelerar el cambio de la fabricación tradicional a la aditiva para las aplicaciones de producción de bajo y medio volumen, desatendidas por los métodos de fabricación tradicionales.

«Estamos avanzando a paso de gigante hacia la era de la Fabricación aditiva 2.0, una era en la que veremos a los líderes mundiales de la fabricación ir más allá de la creación de prototipos para adoptar plenamente la agilidad que conlleva la impresión 3D para la cadena de valor de fabricación en su totalidad», afirma Yoav Zeif, director ejecutivo de Stratasys. «Las disrupciones existentes hoy en día, que se producen tanto en la oferta como en la demanda de las cadenas de suministro mundiales, constituyen una señal evidente de que las cosas tal como están ya no funcionan. Con la fabricación aditiva, las empresas disponen de total flexibilidad para decidir el momento, el lugar y el modo de producir las piezas. Por este motivo, nuestro compromiso es convertirnos en el proveedor completo de soluciones de impresión 3D de polímeros para nuestros clientes en todo el mundo».

Durante el año pasado, más del 25 % de los ingresos de Stratasys provino de los usos relacionados con la fabricación. En adelante, gracias a una cartera extensa e integrada que se compone de hardware, software, materiales y soluciones de servicios de impresión 3D, Stratasys calcula que el aumento de los ingresos de fabricación será superior al de otros segmentos, con un tasa de crecimiento anual superior al 20 % a partir de 2022.

Origin One de Stratasys lleva la impresión 3D de nivel de producción a las piezas detalladas e intrincadas

Con el fin de ilustrar la capacidad de Stratasys de integrar rápidamente la adquisición de Origin, la empresa ha presentado hoy la impresora 3D Origin® One de Stratasys, diseñada para usos de fabricación final. En la nueva impresora 3D se emplea la tecnología P3™ patentada, además de una arquitectura centrada en el software, para la producción masiva de piezas en una gran cantidad de materiales abiertos y certificados de terceros con una precisión, un detalle, un acabado, una repetibilidad y un tiempo de fabricación líderes del sector. Dicha tecnología, combinada con las actualizaciones de hardware, ha permitido a Stratasys optimizar prácticamente todos los aspectos del sistema en la versión nueva del producto a fin de mejorar la fiabilidad y el rendimiento. Con la conectividad a la nube, los clientes obtendrán mejoras adicionales de las funciones.

«Nos hemos centrado en la tecnología láser con objeto de atenernos a los criterios estrictos de precisión y repetibilidad de los conectores impresos en 3D, que necesitan una exactitud de micras de dos dígitos», comenta Mark Savage, director del centro de excelencia global de la fabricación aditiva en TE Connectivity (NYSE: TEL), un líder mundial de conectores y sensores, y cliente consolidado tanto de Stratasys como de Origin. «Stratasys y Origin han sido unos socios excelentes que nos han ayudado a alcanzar estos objetivos y a demostrar las posibilidades del uso de la fabricación aditiva en decenas de miles de piezas. En la actualidad, vemos que el hardware, el software y los materiales de Stratasys se combinan para empezar a convertir la escala de producción en una realidad para nosotros. Creemos que esto ayudará a TE Connectivity a convertirse en un socio más ágil y rentable para muchos de los principales fabricantes de todo el mundo en sectores tales como automoción, aeroespacial y electrodomésticos, y que nos permitirá crear un futuro más conectado».

Según las estimaciones internas de Stratasys, existe una oportunidad de mercado de 3700 millones de dólares para 2025 en el caso de los segmentos orientados a la producción que resultan adecuados para Origin One, incluidos los usos de automoción, bienes de consumo, médicos, dentales y de fabricación de herramientas. Stratasys tiene previsto iniciar en mayo la recepción de pedidos de la impresora, posprocesamiento y software relacionado en su canal internacional.

La tecnología SAF™ alimenta la nueva impresora 3D H350 para la escala de producción

Asimismo, Stratasys ha presentado hoy la impresora 3D Stratasys H350™, la primera de la nueva plataforma de producción H Series™ de Stratasys. La nueva impresora H350, que cuenta con la tecnología SAF™, ofrece un rendimiento de nivel de producción para las piezas de uso final. Se ha diseñado para proporcionar a los fabricantes un volumen de producción sistemático y un coste por pieza competitivo y predecible, además de control total para la producción de miles de piezas. La impresora H350 también incorpora alrededor de una decena de piezas impresas en 3D con la tecnología SAF.

La impresora H350 lleva en proceso de prueba desde comienzos de 2021 en empresas de servicios y subcontratas en Europa, Israel y Estados Unidos, incluido Stratasys Direct Manufacturing, que vende piezas previa petición usando el sistema. Se prevé que el envío generalizado a los clientes se produzca durante el tercer trimestre del presente año. Entre las aplicaciones figuran piezas finales como cubiertas, conectores, bisagras, soportes de cables, carcasas de aparatos electrónicos y conductos.

«Tenemos planes ambiciosos para ampliar nuestro negocio y creemos que la incorporación de una impresora H350 de Stratasys puede constituir un componente fundamental de dicho crecimiento», señala Philipp Goetz, propietario de Goetz Maschinenbau, una empresa alemana de servicios. «Hemos atendido pedidos tanto de piezas grandes como de centenares de piezas pequeñas. Hemos quedado impresionados con el rendimiento del sistema y de la tecnología SAF, con piezas uniformes durante todo el proceso de fabricación. La fiabilidad del sistema también es especialmente reseñable».

En los sistemas de la serie H, Stratasys usa materiales de terceros certificados. El material inicial es Stratasys High Yield PA11, un plástico con base biológica fabricado con aceite de ricino sostenible.

Facilitar el trabajo de piezas grandes con la impresora 3D F770 FDM®

Hoy se ha anunciado un tercer sistema nuevo: la impresora 3D Stratasys F770™, respaldada por la reputación de Stratasys en capacidad de reproducción y fiabilidad mediante la tecnología FDM de nivel industrial. Esta nueva impresora 3D FDM resulta idónea para piezas grandes. Además, dispone de la cámara de fabricación totalmente calentada más grande del mercado y un amplio volumen de fabricación de más de 0,36 metros cúbicos.

El nuevo sistema, con un precio inferior a 100 000 dólares, se ha diseñado para el prototipado, la producción de guías y fijaciones, y aplicaciones de fabricación de herramientas en las que se necesitan termoplásticos estándar. El material de soporte soluble simplifica el posprocesamiento, mientras que el software GrabCAD Print™ optimiza el flujo de trabajo y el estándar MTConnect y el SDK de GrabCAD facilitan la conectividad empresarial.

Sub-Zero Group Inc., con sede en Madison (Wisconsin), fabrica electrodomésticos de lujo y ha sido uno de los clientes que ha probado la F770. Doug Steindl, supervisor del laboratorio de desarrollo corporativo, afirma que con ella pueden realizar la impresión de piezas grandes en la empresa, lo que supone un ahorro de entre el 30 y el 40 por ciento. «Todo gira en torno a la velocidad de comercialización», explica. «Nuestro laboratorio de impresión 3D afronta la fabricación de nuevos productos cada seis semanas. Cuanto más rápido podamos hacer las cosas, mejor, y la forma más rápida de conseguirlo es hacer lo máximo posible internamente. La F770 satisface esa necesidad».

El miércoles 28 de abril se celebrará un evento en directo, con posibilidad de reproducirlo posteriormente, para ofrecer más información sobre las tres impresoras 3D y las tecnologías.

-

La impresora 3D Stratasys Origin One se ha diseñado para aplicaciones de producción masiva, como es el caso de estas carcasas de cámaras.

La impresora 3D Stratasys Origin One se ha diseñado para aplicaciones de producción masiva, como es el caso de estas carcasas de cámaras.

-

Estos sistemas juntos tienen como objetivo acelerar el cambio de la fabricación tradicional a la aditiva para las aplicaciones de producción de bajo y medio volumen, desatendidas por los métodos de fabricación tradicionales.

Estos sistemas juntos tienen como objetivo acelerar el cambio de la fabricación tradicional a la aditiva para las aplicaciones de producción de bajo y medio volumen, desatendidas por los métodos de fabricación tradicionales.

-

Nueva impresora F770 de Stratasys instalada en Sub-Zero Group, fabricante de electrodomésticos de lujo, para imprimir en 3D piezas muy grandes.

Nueva impresora F770 de Stratasys instalada en Sub-Zero Group, fabricante de electrodomésticos de lujo, para imprimir en 3D piezas muy grandes.