- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AM-Flow

- Appadda

- Caracol

- CG Trader

- CyberOptics

- e-Xstream

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- SolarEdge

- StoreDot

- Stratasys

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

STUDENTS AT UNIVERSITY OF APPLIED SCIENCES RAVENSBURG-WEINGARTEN ‘DESIGN FOR ADDITIVE’ WITH FIRST-OF-ITS-KIND 3D PRINTED SELF-BALANCING SCOOTER

Tasked with optimizing a digital product life cycle for customized production, students learn how to ‘think additively’ by designing self-balancing scooter development process around additive technology

Production of first self-balancing scooter prototype reduced from four weeks to four days with Stratasys additive technologies, equating to time-savings of 85%

Self-balancing scooter to be displayed at formnext in Frankfurt, November 14-17 in Hall 3.1, Stand F40

Minneapolis & Rehovot, Israel, November 8, 2017 — Stratasys Ltd. (Nasdaq:SSYS), a global leader in applied additive technology solutions, today announced that the University of Applied Sciences Ravensburg-Weingarten in Germany is developing a first-of-its kind 3D printed self-balancing scooter with Stratasys additive technologies. Tasked with “thinking additively” to achieve true customization, the students built the entire product development process for the scooter around additive manufacturing. As a result, the team produced the first fully-functional prototype 85% faster compared to traditional manufacturing methods.

The University of Applied Sciences Ravensburg-Weingarten is participating in a collaborative state university project supported by industry leaders, including Porsche and Siemens. The goal of the research project “Digital Product Life Cycle[1]” is to establish a fully integrated and automated digital development process for the production of customized products – in this case the development of a one-off self-balancing scooter. The students have been challenged to explore different technologies and processes to overcome the limitations of traditional manufacturing when producing with quantity of one. From idea generation and product design to the creation of complex prototypes for functional testing, designing each stage of the development process for additive manufacturing has been crucial to the success of the project.

“Producing the core prototype parts for the self-balancing scooter was a real stumbling block until we discovered 3D printing,” says Dr.-Ing. Markus Till, Head of Department Mechanical Engineering at University of Ravensburg-Weingarten. “We realized that 3D printing offers the best possible manufacturing solution for an ideal executable product development method for a customized product. We designed the entire product development process around Stratasys’ additive technologies, enabling us to quickly design and produce a fully-functional prototype of a geometry that was previously too complex to be created through any other traditional method – offering the first viable alternative for quick and cost-effective customized production.”

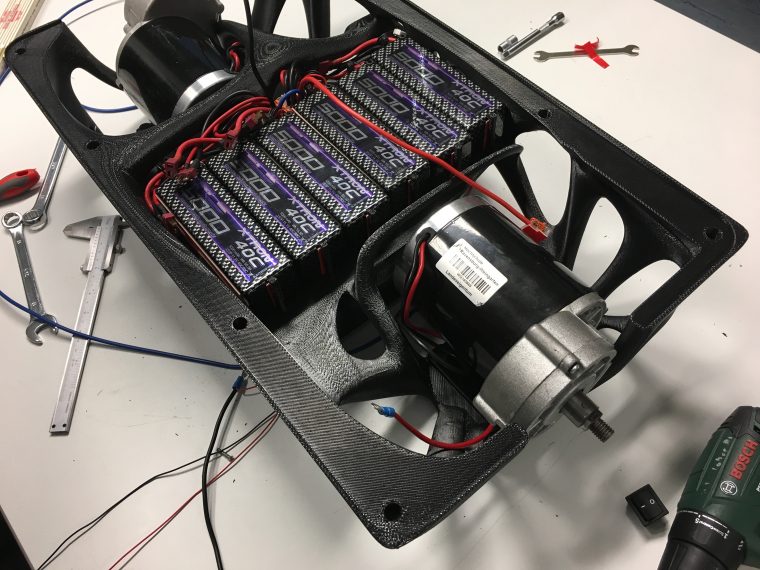

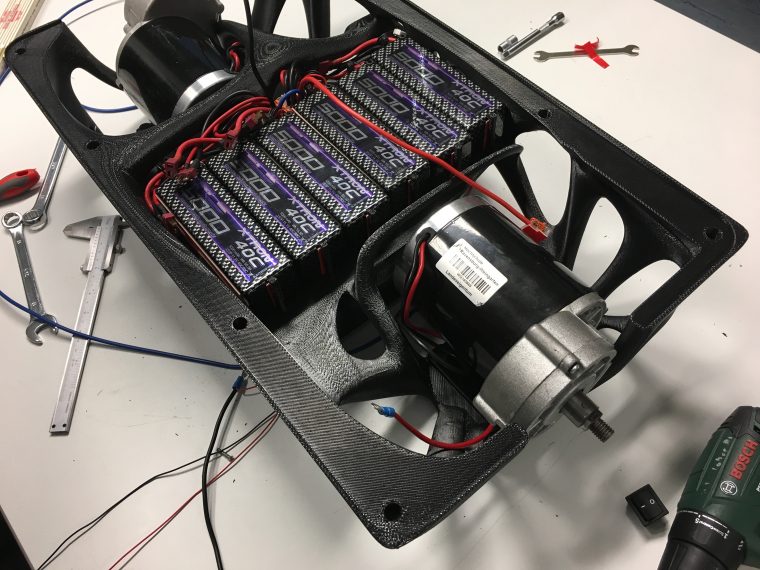

The frame and platform parts of the self-balancing scooter were 3D printed in tough Nylon6 material on the large-scale Stratasys Fortus 900mc Production 3D Printer, enabling the larger parts to be 3D printed in one piece. The self-balancing scooter platform was then fitted with a 3D printed rubber-like cover for better grip, produced in Agilus30 material on the Stratasys Connex3 Color Multi-material 3D Printer. According to Till, 3D printing the frame and platform of the self-balancing scooter has changed the team’s entire mindset when it came to product development.

“Using traditional manufacturing processes such as milling or molding, the most notable challenge is developing the scooter’s body frame, which houses several parts from motor to electrics,” he explains. “Firstly, the structure of the part is too complex for subtractive methods, while the turnaround times are too time-intensive to meet the production schedule. As a result, we’ve seen students start to ‘think additively’, leveraging the capabilities of the 3D printing to design with more freedom and with customization in mind.

According to Till, this is resulting in significant time-savings throughout the product development cycle: “When creating a customized product, the bottleneck is usually manufacturing as tools, molds and specific fixtures need to be made – this takes a long time. With traditional methods, the manufacturing process would have taken us three weeks. With Stratasys 3D printing this phase was reduced to four days, which is a huge time-saving.”

Following the successful role of 3D printing for customized production in the self-balancing scooter project, the university has now extended the use of 3D printing to a wider range of engineering projects to verify designs and validate concepts.

Prof. Dr. Till comments: “Not only is 3D printing playing a more prominent role in our curriculum, we are also encouraging more students to bring their projects to life on our 3D printers to visualize and improve their design skills. We’ve also seen a change in student behavior, as they become more engaged with 3D printing and have the chance to be closer to the project. Global companies we work with have also approached us and asked that we further integrate 3D printing into our courses, demonstrating the growing demand for graduates who have knowledge and expertise in this technology.”

Andy Middleton, President EMEA, Stratasys, concludes: “The University of Applied Sciences Ravensburg-Weingarten’s is a prime example of how designers, engineers and manufacturers today are involving additive manufacturing from the outset of product design to be able to exploit its benefits throughout the entire development cycle. As such, we believe it’s crucial that the next generation of engineers are given the right education to prepare them for the requirements of engineering within industry. As we see more educational institutions continue to adopt additive technologies, we expect to see more students learn the relevant skills and tools to be competitive for top engineering and manufacturing jobs.”

[1] The project „digital product life-cycle (ZaFH)“ (information under: https://dip.hs-weingarten.de) is supported by a grant from the European Regional Development Fund and the Ministry of Science, Research and the Arts of Baden-Württemberg, Germany (information under: www.rwb-efre.baden-wuerttemberg.de).

-

The first fully-functional 3D printed prototype of the self-balancing scooter featuring Stratasys 3D printed frame and platform, produced in tough Nylon6 material

The first fully-functional 3D printed prototype of the self-balancing scooter featuring Stratasys 3D printed frame and platform, produced in tough Nylon6 material

Click here to download 300dpi images -

Very complex frame design of the self-balancing scooter 3D printed with Stratasys’ Fortus 900mc Production 3D Printer – not achievable using subtractive processes

Very complex frame design of the self-balancing scooter 3D printed with Stratasys’ Fortus 900mc Production 3D Printer – not achievable using subtractive processes

Click here to download 300dpi images -

3D printing the self-balancing scooter frame over traditional methods allowed the student project team to save up to 85% in time during the manufacturing stage of the project

3D printing the self-balancing scooter frame over traditional methods allowed the student project team to save up to 85% in time during the manufacturing stage of the project

Click here to download 300dpi images

STUDIERENDE DES PROJEKTS „DESIGN FÜR ADDITIVE FERTIGUNG“ DER HOCHSCHULE RAVENSBURG-WEINGARTEN ENTWICKELN SELBSTBALANCIERENDEN 3D-GEDRUCKTEN SCOOTER

Durch die Optimierung eines digitalen Produktlebenszyklus für eine kundenspezifische Produktion lernen Studierende, „additiv“ zu denken, indem sie einen Entwicklungsprozess für einen selbstbalancierenden Scooter mit additiver Technologie entwerfen

Die Produktion des ersten selbstbalancierenden Scooter-Prototypen wurde mithilfe der Additiven Technologien von Stratasys von vier Wochen auf vier Tage reduziert, was einer Zeitersparnis von 85 % entspricht

Präsentation des selbstbalancierenden Scooters auf der formnext in Frankfurt, –17. November in Halle 3.1, Stand F40

Minneapolis, USA, und Rehovot, Israel, 08.11.2017 – Stratasys Ltd. (Nasdaq:SSYS), ein Branchenführer für Lösungen der Additiven Technologien, gab heute bekannt, dass die Hochschule Ravensburg-Weingarten in Baden-Württemberg einen in dieser Art völlig neuen 3D-gedruckten selbstbalancierenden Scooter mithilfe der Additiven Technologie von Stratasys entwickelt hat. Mit der Aufgabe, „additiv zu denken“, um echte Individualisierung zu erreichen, bauten die Studierenden den gesamten Produktentwicklungsprozess für den Roller rund um die additive Fertigung auf. Als Ergebnis produzierte das Team den ersten voll funktionsfähigen Prototypen 85 % schneller als mit herkömmlichen Fertigungsmethoden.

Die Hochschule Ravensburg-Weingarten beteiligt sich an einem kooperativen staatlichen Hochschulprojekt, das von Branchenführern wie Porsche und Siemens unterstützt wird. Das Ziel des Forschungsprojekts „Digitaler Produktlebenszyklus[1]“ ist die Abbildung eines vollständig integrierten und automatisierten digitalen Entwicklungsprozess für die Herstellung individualisierter Produkte – in diesem Fall die Entwicklung eines nie dagewesenen selbstbalancierenden Scooters. Die Studenten standen vor der Herausforderung, verschiedene Technologien und Prozesse zu erforschen, um die Grenzen der traditionellen Herstellung zu überwinden, wenn es um die Fertigung von Einzelstücken geht. Von der Ideenschöpfung und dem Produktdesign bis hin zur Erstellung komplexer Prototypen für Funktionsprüfungen war die Gestaltung jeder Phase des Entwicklungsprozesses für die additive Fertigung entscheidend für den Erfolg des Projekts.

„Die Herstellung der Prototypen-Hauptbauteile für den selbstbalancierenden Scooter war eine echte Hürde, bis wir den 3D-Druck entdeckten”, erläutert Prof. Dr.-Ing. Markus Till, Dekan Fakultät Maschinenbau,Hochschule Ravensburg-Weingarten. „Wir haben erkannt, dass der 3D-Druck die bestmögliche Fertigungslösung für eine ideale durchführbare Produktentwicklungsmethode für ein individualisiertes Produkt bietet. Wir haben den gesamten Produktentwicklungsprozess rund um die Additive Technologien von Stratasys gestaltet, wodurch wir schnell einen voll funktionsfähigen Prototypen einer Geometrie entwerfen und produzieren konnten, der zuvor zu komplex war, um mit einer anderen traditionellen Methode hergestellt zu werden – dadurch konnten wir die erste praktikable Alternative für eine schnelle und kostengünstige individualisierte Produktion schaffen.“

Die Rahmen- und Plattformteile des selbstbalancierenden Scooters wurden mit dem robusten Material Nylon6 auf einem großformatigen Stratasys Fortus 900mc 3D-Drucker gedruckt, sodass die größeren Bauteile in einem Stück 3D-gedruckt werden konnten. Die Plattform des selbstbalancierenden Scooters wurde dann mit einer 3D-gedruckten gummiartigen Abdeckung für besseren Halt ausgestattet, die aus dem Material Agilus30 auf dem Stratasys Connex3 Color Multimaterial-3D-Drucker hergestellt wurde. Laut Prof. Till hat der 3D-Druck des Rahmens und der Plattform des selbstbalancierenden Scooters die gesamte Denkweise des Teams in Bezug auf die Produktentwicklung verändert.

„Der Einsatz traditioneller Fertigungsverfahren wie Fräsen oder Formen ist die größte Herausforderung bei der Entwicklung des Scooter-Rahmens, in dem mehrere Bauteile vom Motor bis zur Elektrik untergebracht sind“, erklärt er. „Zum einen ist die Struktur des Bauteils für subtraktive Verfahren zu komplex, zum anderen sind die Produktionszeiten zu zeitintensiv, um den Produktionsplan einzuhalten. Infolgedessen haben wir beobachtet, wie einige Studierende begannen, „additiv“ zu denken, indem sie die Fähigkeiten des 3D-Drucks für mehr Freiheit und Anpassbarkeit im Designprozess nutzen.

Dies führt laut Prof. Till zu erheblichen Zeiteinsparungen im gesamten Produktentwicklungszyklus: „Bei der Entwicklung eines individualisierten Produkts liegt der Engpass meist in der Fertigung, da Werkzeuge, Gussformen und spezielle Vorrichtungen hergestellt werden müssen, was lange dauert. Mit traditionellen Methoden hätte der Herstellungsprozess drei Wochen gedauert. Mit dem Stratasys 3D-Druck wurde diese Phase auf vier Tage verkürzt, welches eine enorme Zeitersparnis bedeutet.“

Nach der erfolgreichen Rolle des 3D-Drucks für die maßgeschneiderte Produktion im selbstbalancierenden Scooter-Projekt hat die Hochschule nun den Einsatz des 3D-Drucks auf eine breitere Palette von Entwicklungsprojekten ausgeweitet, um Entwürfe zu überprüfen und Konzepte zu validieren

Prof. Till dazu: „Der 3D-Druck spielt nicht nur eine größere Rolle in unserem Lehrplan, sondern wir ermutigen auch immer mehr Studenten, ihre Projekte auf unseren 3D-Druckern zum Leben zu erwecken, um ihre Designfähigkeiten zu visualisieren und zu verbessern. Wir haben auch eine Veränderung im Verhalten der Studenten festgestellt, da sie sich mehr mit dem 3D-Druck beschäftigen und die Chance haben, näher am Projekt zu sein. Die globalen Unternehmen, mit denen wir zusammenarbeiten, haben uns ebenfalls angesprochen und gebeten, den 3D-Druck weiter in unsere Kurse zu integrieren. Dies beweist die wachsende Nachfrage nach Absolventen, die über Kenntnisse und Fachwissen in dieser Technologie verfügen.“

Andy Middleton, President EMEA bei Stratasys, fasst zusammen: „Die Hochschule Ravensburg-Weingarten ist ein Paradebeispiel dafür, wie Designer, Ingenieure und Hersteller heute die additive Fertigung von Anfang an in die Produktentwicklung mit einbeziehen, um ihre Vorteile im gesamten Entwicklungszyklus zu nutzen. Daher glauben wir, dass es entscheidend ist, dass die nächste Generation von Ingenieuren eine geeignete Ausbildung erhält, um sie auf die Anforderungen an das Ingenieurswesen in der Branche vorzubereiten. Deshalb ist es für uns von entscheidender Bedeutung, dass die nächste Generation von Ingenieuren eine geeignete Ausbildung erhält, um sie auf die Anforderungen an das Ingenieurswesen in der Branche vorzubereiten. Da zusehends mehr und mehr Bildungseinrichtungen additive Technologien einsetzen, erwarten wir, dass immer mehr Studenten die relevanten Fähigkeiten und Werkzeuge erlernen, um konkurrenzfähig für hochkarätige Berufe in den Bereichen Maschinenbau und Produktion zu sein.”

[1] Das Projekt „Digitaler Produktlebenszyklus (ZaFH)“ (Information unter: https://dip.hs-weingarten.de) wird durch einen Zuschuss des Europäischen Fonds für regionale Entwicklung und des Ministeriums für Wissenschaft, Forschung und Kunst Baden-Württemberg unterstützt (Information unter: www.rwb-efre.baden-wuerttemberg.de).

-

Der erste voll funktionsfähige 3D-gedruckte Prototyp des selbstbalancierenden Scooters verfügt über einen 3D-gedruckten Rahmen sowie eine Plattform aus robustem Nylon6-Material von Stratasys

Der erste voll funktionsfähige 3D-gedruckte Prototyp des selbstbalancierenden Scooters verfügt über einen 3D-gedruckten Rahmen sowie eine Plattform aus robustem Nylon6-Material von Stratasys

Click here to download 300dpi images -

Sehr komplexes Rahmendesign des selbstbalancierenden Scooters, 3D-gedruckt mit dem 3D-Drucker Fortus 900mc von Stratasys – mit subtraktiven Verfahren nicht realisierbar

Sehr komplexes Rahmendesign des selbstbalancierenden Scooters, 3D-gedruckt mit dem 3D-Drucker Fortus 900mc von Stratasys – mit subtraktiven Verfahren nicht realisierbar

Click here to download 300dpi images -

Durch den 3D-Druck des Rahmens für den selbstbalancierenden Scooter konnte das studentische Projektteam während der Projektfertigungsphase bis zu 85 % Zeit gegenüber herkömmlichen Methoden einsparen

Durch den 3D-Druck des Rahmens für den selbstbalancierenden Scooter konnte das studentische Projektteam während der Projektfertigungsphase bis zu 85 % Zeit gegenüber herkömmlichen Methoden einsparen

Click here to download 300dpi images