- Nikon

- 3D Print Bureau

- 6K

- Agmatix

- Airwayz

- AKA Foods

- AM-Flow

- Appadda

- Caracol

- Carbon

- CG Trader

- Conflux

- CyberOptics

- e-Xstream

- Flamerite

- GenCell

- GreenEye

- Impossible Objects

- Incus Media

- Ineco

- InkBit

- ITG

- JPB Systeme

- KeyProd

- Landa

- LEO Lane

- Lumet

- Magic Software

- MakerBot

- Marketiger

- Nano Dimension

- Paragon Rapid Technologies

- PearlX

- Plant & Bean

- Redefine Meat

- Replique

- Ripples

- Sakuu Corporation

- Segen

- SolarEdge

- StoreDot

- Sunrock

- The Bespoke Group

- Trigo

- UltiMaker

- Xjet

Replique at Formnext 2024: Expanded Technology Portfolio, Material Hub Upgrades, and New Healthcare Applications

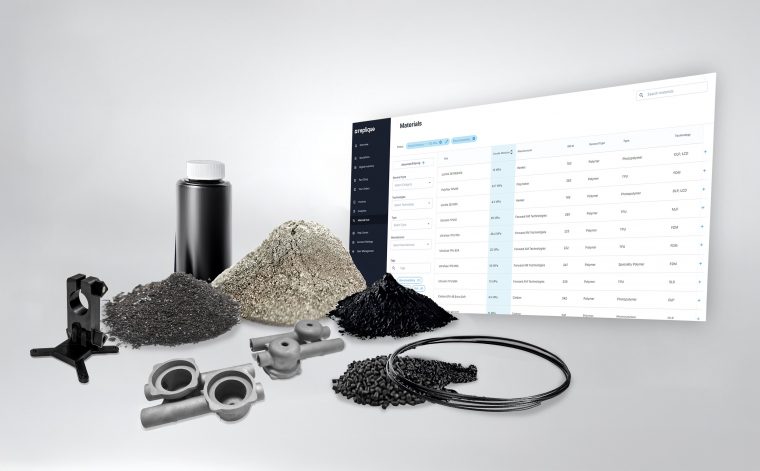

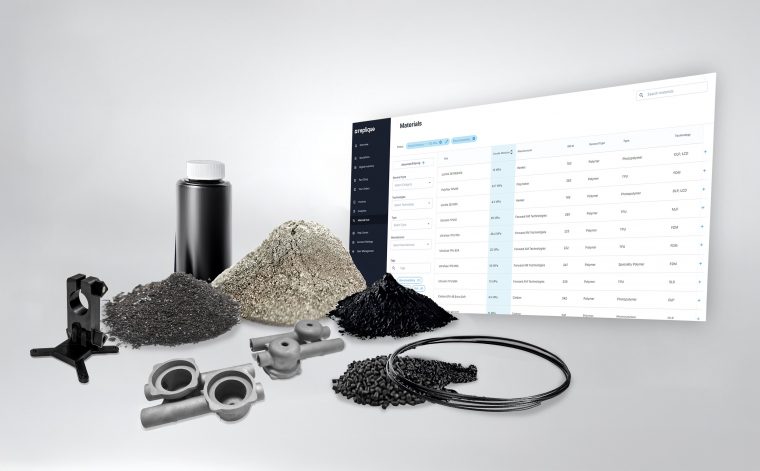

Mannheim, Germany, October 29, 2024 – Replique, the end-to-end platform for industrial sourcing, returns to Formnext 2024 (Hall 12.1, Booth B117) to showcase its latest platform upgrades and innovative applications across diverse industries. Expanding beyond 3D printing, Replique now provides clients with access to additional manufacturing technologies, such as forging, metal casting, and injection molding. This expansion gives customers access to over 250 production partners, enabling them to meet their sourcing needs with even greater flexibility. Attendees can also explore updates to Replique’s Material Hub, which now includes metal materials and a direct comparison feature for seamless material selection.

Expanding the Production Network with Traditional Technologies

The ongoing expansion of the production network is a strategic response to the growing demand for decentralized manufacturing solutions beyond 3D printing. To meet the diverse needs of customers, Replique is now incorporating traditional methods such as forging, casting, and injection molding into its offerings. “With this expansion, we are responding to our customers’ desire to source all their manufacturing needs – from individual parts to serial production – centrally and using the most suitable technology for each application. This enables companies to quickly adapt to any customer requirements in a complex procurement environment,” says Dr. Max Siebert, CEO and Co-Founder of Replique.

Enhanced Material Hub for 3D Printing: Now with Metals and Enhanced User Experience

Since its launch at Formnext 2023, Replique’s Material Hub has attracted over 400 active users. The hub now offers a more intuitive experience with a new comparison feature, allowing users to easily assess materials side-by-side and quickly choose the best option for their applications. With the addition of metal materials for additive manufacturing, customers can now qualify complex, high-strength parts with precision. Users can browse materials based on specific application requirements and access detailed property data to make informed decisions in a short period of time.

“The integration of metal materials and usability enhancements of our Material Hub represent another step toward democratizing additive manufacturing. We are excited to establish new partnerships with metal manufacturers at Formnext who want to make their materials available on our platform,” says Jan Weickel, Technical Sales Manager and Project Manager of the Replique Material Hub.

Highlighting Innovations for Healthcare and Pharma

This year, Replique puts a special focus on the healthcare sector at Formnext. In partnership with Zermec Pharma AG, provider of secure powder transfer systems, Replique has developed a fully 3D-printed containment valve, specifically designed to meet the high standards of powder manufacturers and pharmaceutical companies focused on minimizing contamination and enhancing production quality. Visitors can see this innovative valve at Replique’s booth.

“Thanks to the co-engineering with Replique, we were able to prototype the containment valve quickly and effectively. From the start of development to the launch at Achema 2024, it took just four months. The material we used is PFAS-free, meets stringent food and pharmaceutical standards, and has sliding properties similar to PTFE. This wouldn’t have been feasible with traditional CNC manufacturing,” says Jochen Knoll, Chief Customer Officer at Zermec Pharma AG.

Replique is also excited to present new developments in its partnership with RehamedPower, a pioneer in rehabilitation equipment. Following the successful integration of 3D printing for the RP1 electric wheelchair – from prototyping to full-scale production – they will unveil a new rollator with a 3D-printed frame. This design not only meets the rising demand for mobility aids that combine style with functionality but also simplifies assembly with fewer parts and connectors.

-

Replique Material Hub: Metals, Comparison Tool, and More

Replique Material Hub: Metals, Comparison Tool, and More

Click here to download 300dpi images -

3D-Printed Containment Valve by Zermec Pharma AG: Safe Powder Transfer

3D-Printed Containment Valve by Zermec Pharma AG: Safe Powder Transfer

Click here to download 300dpi images -

3D-Printed Rollator by RehaMedPower: Modern Design Meets Functionality

3D-Printed Rollator by RehaMedPower: Modern Design Meets Functionality

Click here to download 300dpi images

Replique auf der Formnext 2024: Erweitertes Technologie-Portfolio, Material Hub-Upgrades und Neue Healthcare-Anwendungen

Mannheim, 29. Oktober 2024 – Replique, die End-to-End-Plattform für industrielle Beschaffung, ist zurück auf der Formnext 2024 (Halle 12.1, Stand B117) und präsentiert neue Plattform-Features sowie innovative Anwendungsfälle aus verschiedenen Branchen. Replique erweitert sein Portfolio neben 3D-Druck um weitere Fertigungstechnologien, wie z.B. Schmieden, Metallguss und Spritzguss. Kunden haben damit Zugang zu mehr als 250 Produktionspartnern weltweit, um ihre Bauteilbedarfe optimal zu decken. Darüber hinaus stellt Replique Neuerungen in seinem Material Hub vor, unter anderem die Integration von metallischen Werkstoffen und die Möglichkeit eines direkten Materialvergleichs.

Erweiterung des Produktionsnetzwerks um traditionelle Verfahren

Die fortlaufende Erweiterung des Produktionsnetzwerks ist eine gezielte Reaktion auf den steigenden Bedarf an dezentralen Fertigungslösungen über den 3D-Druck hinaus. Um den unterschiedlichen Anforderungen seiner Kunden gerecht zu werden, integriert Replique daher auch traditionelle Verfahren wie Schmieden, Gießen und Spritzguss in sein Angebot. „Mit dieser Erweiterung folgen wir dem Wunsch unserer Kunden, sämtliche Fertigungsbedarfe – von Einzelteilen bis hin zur Serienproduktion – dezentral und in der jeweils optimalen Technologie aus einer Hand zu beziehen. So können Unternehmen in einem komplexen Beschaffungsumfeld schnell auf jegliche Kundenanforderungen reagieren.“, so Dr. Max Siebert, CEO und Co-Founder von Replique.

Material Hub für 3D-Druck: Erweiterung um Metalle und bessere Nutzerfreundlichkeit

Repliques Material Hub, mit über 400 aktiven Nutzern seit der Einführung auf der Formnext 2023, wird nun noch benutzerfreundlicher. Dank einer neuen Vergleichsfunktion können Anwender verschiedene Materialien direkt gegenüberstellen und so noch schneller das passende Material für spezifische Anwendungen finden. Zusätzlich ist das Materialangebot im Bereich der additiven Fertigung nun auch um metallische Werkstoffe erweitert, wodurch Kunden komplexe und belastbare Bauteile optimal qualifizieren können. Wie bei den Kunststoffen hat der Nutzer die Möglichkeit, anhand der Anforderungen für den jeweiligen Einsatzfall den optimalen Werkstoff zu bestimmen und erhält direkt einen Überblick über die jeweiligen Material-Kenndaten. „Die Integration metallischer Werkstoffe und die Verbesserung der Nutzerfreundlichkeit unseres Material Hubs stellt einen weiteren Schritt in der Demokratisierung der additiven Fertigung dar. Wir freuen uns darauf, auf der Formnext neue Partnerschaften mit Metallherstellern einzugehen, die ihre Materialien auf unserer Plattform zur Verfügung stellen möchten,“ so Jan Weickel, Technical Sales Manager und Projektmanager des Replique Material Hub.

Healthcare und Pharma im Fokus

In diesem Jahr steht bei Replique die Healthcare-Branche besonders im Mittelpunkt auf der Formnext. In Zusammenarbeit mit der Zermec Pharma AG, einem der führenden Anbieter für sichere Pulvertransfersysteme, wurde ein innovatives, vollständig 3D-gedrucktes Containment-Ventil entwickelt, das auf dem Stand von Replique präsentiert wird. Dieses Ventil richtet sich besonders an Pulverhersteller und Pharmaunternehmen, die Verunreinigungen minimieren und die Produktionsqualität sicherstellen wollen.

„Dank des Co-Engineerings mit Replique konnten wir ein schnelles und zielgerichtetes Prototyping des Containment-Ventils realisieren. So vergingen vom Entwicklungsstart bis zur Marktpräsentation auf der Achema 2024 lediglich 4 Monate. Das verwendete Material ist PFAS-frei, erfüllt die strengen Anforderungen der Lebensmittel- und Pharmanormen und weist ähnliche Gleiteigenschaften wie PTFE auf. Das wäre mit traditioneller CNC-Fertigung nicht möglich,“ sagt Jochen Knoll, Chief Customer Officer bei Zermec Pharma AG.

Zudem gibt es Neuigkeiten aus der Kooperation mit RehamedPower, Anbieter von Rehabilitations-Ausrüstung. Nach dem erfolgreichen Einsatz der additiven Fertigung für den RP1-Elektrorollstuhl, von den ersten Prototypen bis zur Serienproduktion, wird auf der Formnext ein neuer Rollator mit 3D-gedrucktem Rahmen präsentiert. Dieser Rollator überzeugt durch ein modernes Design und erfüllt so die zunehmenden Forderungen der Nutzer nach Mobilitätslösungen, die neben funktionalen Anforderungen auch ästhetischen Ansprüchen genügen. Mit weniger Bauteilen und Verbindungselementen wird zudem die Montage deutlich erleichtert.

-

Replique Material Hub: Metallwerkstoffe, Vergleichstool und mehr

Replique Material Hub: Metallwerkstoffe, Vergleichstool und mehr

Click here to download 300dpi images -

3D-gedruckter Containment-Ventil von Zermec Pharma AG: Sicherer Transfer von Pulvern

3D-gedruckter Containment-Ventil von Zermec Pharma AG: Sicherer Transfer von Pulvern

Click here to download 300dpi images -

3D-gedruckter Rollator von RehaMedPower: Modernes Design trifft Funktionalität

3D-gedruckter Rollator von RehaMedPower: Modernes Design trifft Funktionalität

Click here to download 300dpi images